工程刚性屈服机(液压钢筋弯曲机)的设计

来源:56doc.com 资料编号:5D11584 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D11584

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

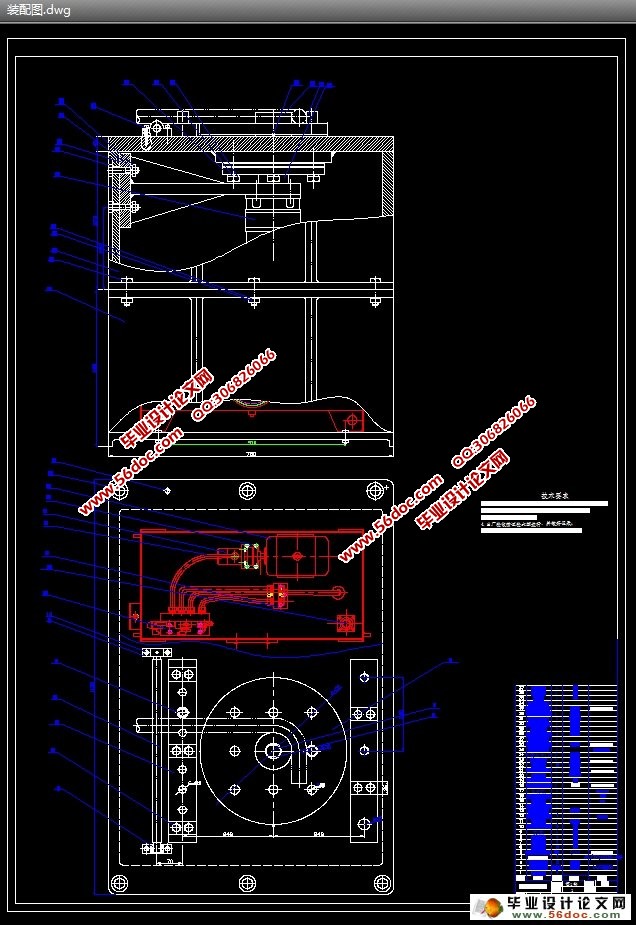

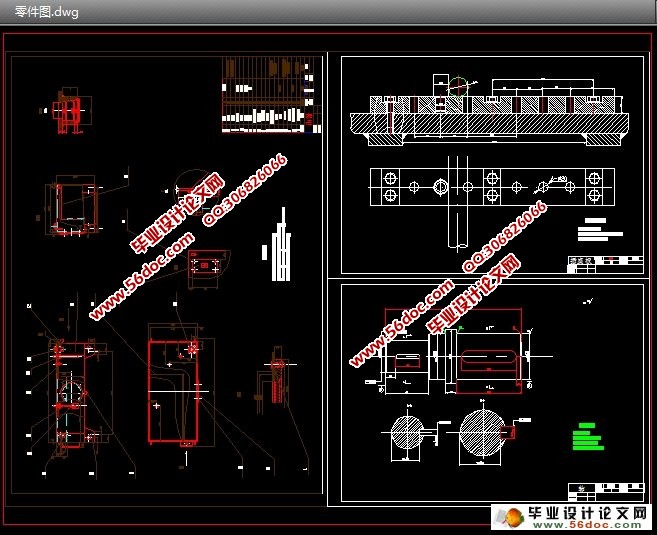

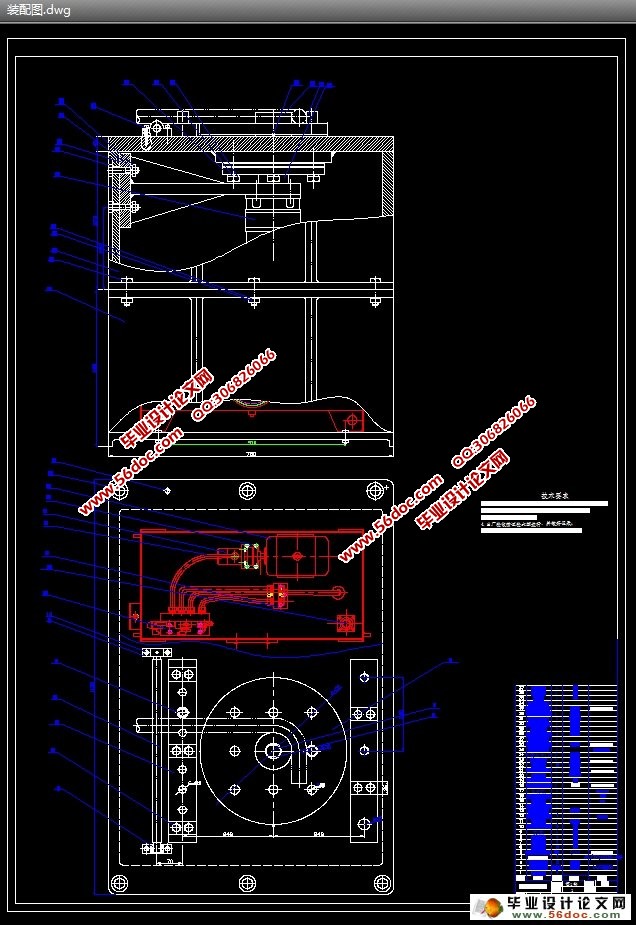

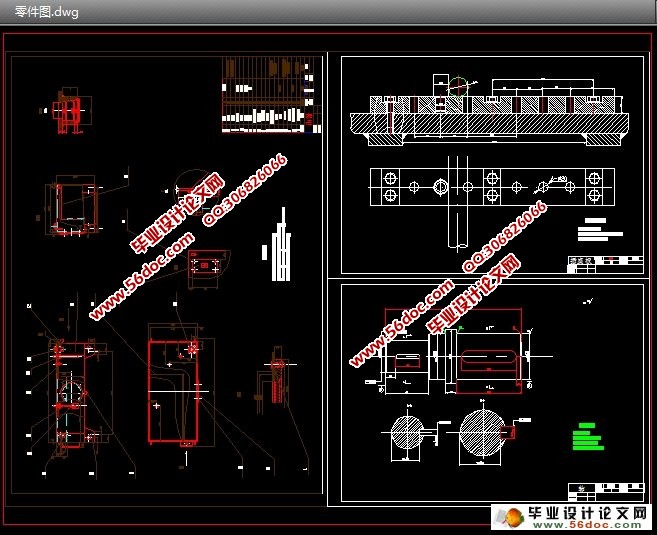

工程刚性屈服机(液压钢筋弯曲机)的设计(设计说明书13000字,CAD图纸4张)

2.1 系统性能

本机工作程序简单,弯曲形状一致,调整简单,操作方便,性能稳定,能将Φ10-Φ40mm圆钢或Φ10-Φ40mmⅡ级螺纹钢弯曲成工程中所需要的各种形状。

2.2 系统工作原理

一般的钢筋弯曲机上的工作盘有9个孔,中心孔用来插入中心轴,周围的8个孔用来插入成型轴和轴套。两侧的插座板各有6个孔,用来插入挡铁轴。为便于移动钢筋,工作台面的两边还设有送料辊。当作180度弯钩时,钢筋的圆弧弯曲直径应不小于钢筋直径的2.5倍,因此中心轴也相应的制成16~100mm的不同规格,以适应弯曲不同直径的钢筋的需要。常用的弯曲机上往往在成型弧行及圆形钢筋方面不能得心应手,特别是粗钢筋和钢管,因此有些机械厂已经对此不足进行了改造,如图2.1所示:

本次设计的过程中参考了一些资料,综合他们的长处,同时加入了自己的一些观点,因此在结构上有了一些改进,具体设计如下:

(1) 保留原有的钢筋弯曲设施,由于该设计的动力是液压动力,因此考虑到控制结构上,安装了行程开关。

(2) 本设计中取消了另一个相同的插座板,设计成了用来加工粗钢筋的相似的插座板。

(3) 同时在本设计中,由于工作圆盘要由液压马达驱动,因此考虑到工作圆盘不能与传动轴做成一体,同时采用了两个角接触轴承,用来增强传动轴的刚性。

(4) 传动轴与工作圆盘用键连接。角接触轴承处的轴向定位通过轴承套筒来固定,可以用加垫片的方法对轴承进行预紧。

(5) 由于工作台面有40mm厚,因此在此处焊接了一块圆形钢板进行加强此处的强度。

(6) 传动轴与液压马达的连接是通过在传动轴的端部打孔并作键槽,这样就可以和液压马达上伸出的轴以及上面的键进行配合,就可以传递动力使工作盘旋转。

目 录

摘要……………………………………………………………………………………Ⅰ

Abstract …………………………………………………………………………………Ⅱ

第1章 绪论………………………………………………………………………………1

1.1 设计目的和意义…………………………………………………………………1

1.2研究现状…………………………………………………………………………1

1.3设计内容及前景展望………………………………………………………………2

第2章 系统性能及工作原理…………………………………………………………3

2.1系统性能…………………………………………………………………3

2.2系统工作原理………………………………………………………………3

2.3本章小结…………………………………………………………………4

第3章 工作盘的设计…………………………………………………………………5

3.1工作盘转速………………………………………………………………5

3.2作用在工作盘上的扭矩M………………………………………………………5

3.3传动轴处的键的设计与校核………………………………………………………6

3.3.1 危险部位轴的直径…………………………………………………………6

3.3.2键的设计与校核……………………………………………………………6

3.4工作盘及附件的选择和使用………………………………………………………6

3.4.1工作盘的设计原理…………………………………………………………6

3.4.2心轴的使用…………………………………………………………………7

3.4.3成型轴的使用………………………………………………………………7

3.4.4挡铁轴的使用………………………………………………………………7

3.4.5送料辊的使用………………………………………………………………7

3.4.6钢筋挡板的使用……………………………………………………………7

3.4.7心轴与成型轴R的确定……………………………………………………8

3.4.8工作盘上的心轴的校核……………………………………………………8

3.5本章小结……………………………………………………………………………9

第4章 液压系统的设计…………………………………………………………10

4.1液压系统的设计步骤与设计要求………………………………………………10

4.1.1设计步骤……………………………………………………………………10

4.1.2明确设计要求……………………………………………………………10

4.2制定基本方案和绘制液压系统图………………………………………………10

4.2.1制定调速方案……………………………………………………………10

4.2.2制定压力控制方案………………………………………………………11

4.2.3制定顺序动作方案………………………………………………………12

4.2.4选择液压动力源……………………………………………………………12

4.2.5液压系统的工作原理………………………………………………………12

4.2.6绘制液压系统图…………………………………………………………13

4.3液压元件的选择与专用件设计…………………………………………………13

4.3.1液压马达的选择…………………………………………………………13

4.3.2液压泵的选择…………………………………………………………14

4.3.3液压阀的选择…………………………………………………………15

4.3.4油管尺寸的确定…………………………………………………………16

4.3.5油箱的设计………………………………………………………………16

4.3.6液压油液的选择…………………………………………………………17

4.4液压系统设计及维护………………………………………………………18

4.4.1总体设计……………………………………………………………………18

4.4.2油管的布置要求……………………………………………………………18

4.4.3液压泵和驱动电机的连接与安装问题……………………………………18

4.4.4液压设备的维护……………………………………………………………19

4.5本章小结…………………………………………………………………………19

结论………………………………………………………………………………………20

参考文献 ………………………………………………………………………………22

致谢………………………………………………………………………………………24

|