拖拉机拨叉铣专机的设计

来源:56doc.com 资料编号:5D2421 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D2421

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

1前言

半自动拨叉铣床专机是为了实践,公司主要是为了减少工人的劳动强度,同时提高公司的生产效率,不断满足公司的生产规模的不断扩大的要求。

1.1本课题的来源、设计的主要目的和技术要求:

本课题来源于生产实践,公司在加工拖拉机齿轮箱的拨叉脚厚度时,利用立式铣床X62W人工操作,工人劳动强度大,生产率低。随生产规模不断扩大,产品质量要求不断提高,迫切要求改变这种生产现状。本课题旨在设计一台半自动立式铣专机,以取代现役的立式铣床X62W;加工时,人工上料—自动定位—自动夹紧—自动铣削,铣毕自动松开工件后由操作者取下。

本课题研究的主要目的是降低工人劳动强度,提高生产率,满足生产规模不断扩大,产品质量要求不断提高的要求。实现半自动化加工,在加工时,实现:人工上料-自动定位-自动夹紧-自动铣削,铣削完毕后自动松开,工作由操作者取下。同时,设计时要满足以下几点要求:

1.加工时该工件的主轴孔呈立式安置。

2.工作节拍为每分钟加工18件。

3.工件以其主轴孔定位,定位心轴置于圆盘工作台上,圆盘工作台主轴呈立式安置。

4.专机工作安全,可靠,运行平衡,产品质量稳定,操作维护简单。

5.专机结构紧凑,高度为800mm左右。

1.2本课题要解决的主要问题和设计总体思路:

原来的立式X62W型铣床,单纯的人工操作,工人劳动强度大,生产率低。因此,本课题要解决的主要问题是:设计一款半自动立式拨叉铣专机来取代原有的立式X62W型铣床,设计后的机床主要是采用人工上、下料,自动夹紧和自动加工的结构,该机床在降低工人劳动强度的同时提高了生产率,满足了公司规模不断扩大的要求。

由于要满足一分钟加工18件的要求,而且要实现半自动化加工。因此,必须要设计出一个大的圆盘来支撑工件,实现边加工,边上下工件,使得装夹时间和加工时间重叠,才能满足一分钟加工18件的要求。在装夹工件时,采用弹簧卡头来固定工件。同时,还应设计出与支撑台相应大小的圆盘,在圆盘上设计一凸轮,通过推动弹簧卡头的推杆来实现工件的自动夹紧和自动松开。除了弹簧卡头,还要设计固定销来实现完全固定,保证加工精度和要求。

机床设计要满足每分钟加工18件的要求,实现专机结构紧凑,工作安全,可靠,运行平稳,产品质量稳定,操作维护简单。在加工时,实现:人工上料—自动定位—自动夹紧—自动铣削,铣削完毕后自动松开,工作由操作者取下。本专机的设计充分迎合了了操作者,使得操作者在操作机器的时候感觉到安全、舒适,人性化的设计理念贯穿铣专机的整个设计过程。

附 录

1 机床总装图 BCXL60.00 A0

2 铣削和动力部件 BCXL60.11 A0

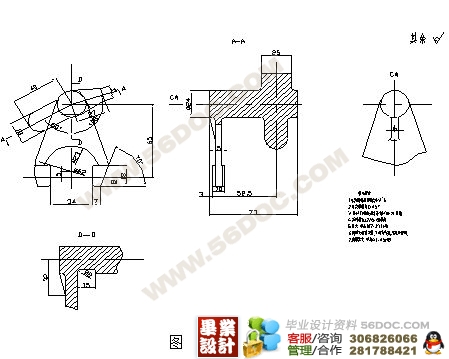

3 铣削部件 BCXL60.11.06 A1

4 大带轮 BCXL62.11.06-12 A3

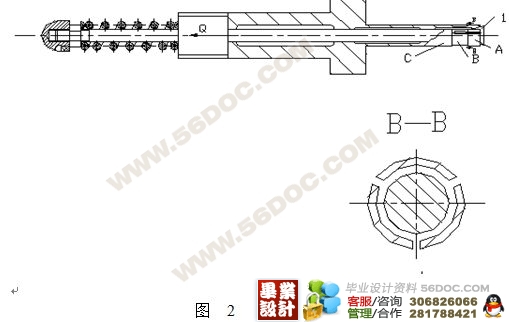

5 轴 BCXL62.11.06-15 A3

6 小 带 轮 BCXL62.11-08 A3

7 底板 BCXL62-05 A3

8 零件毛坯图 12-37-112 A3

9 立板 BCXL62.11-03 A3

目 录

1前言 1

1.1本课题的来源、设计的主要目的和技术要求: 1

1.2本课题要解决的主要问题和设计总体思路: 1

2.国内外的发展状况及现状的介绍: 3

3 总体方案论证: 4

4 具体设计说明 5

4.1被加工零件分析 5

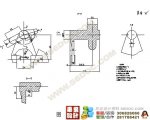

4.1.1被加工零件毛坯图 5

4.1.2拟定机械加工工艺路线: 5

4.1.3确定机械加工余量,工序尺寸及公差 5

4.2夹具的设计 6

4.2.1斜面定心夹紧机构 6

4.2.2夹紧力 7

4.2.3影响夹紧力的因素 7

4.3金属切削用量的选择与计算: 8

4.3.1刀具的选择: 9

4.4减速机的选择与计算: 10

4.4.1 减速机的选择: 10

4.4.2电动机的选择: 11

4.5 V带轮的设计计算: 12

4.6挡销的强度计算: 14

4.7轴的设计计算与强度校核: 16

5结论 21

主要参考文献 22

致 谢 23

附 录 24

|