摘 要

本课题是N10000-OSEPA选粉机的设计。主要从80年代出现的OSPEA选粉机的基础设计研究开始,借鉴当前在生料粉磨中使用得比较好的新型选粉机。

本课题的设计原则:首先是选粉机总体设计,包括规格尺寸的确定,运行可靠性,风管设计,重点是传动部分的设计,包括轴的设计计算,传动形式的确定,电动机、减速机的选型,轴承的选型,最后还有总体与部分之间的衔接技术构造。

设计原则要求选粉机的生产效率高,动力消耗少,故通过调整导向叶片的角度及涡流调整装置,使之配合分级效率和生产能力,并成为最适当的配置,以做二段分级。依照整流板的作用所产生的分级涡流应尽量设法成为水平方向,进而对效率改善有很大的作用。另外导流叶片角度、涡流调整装置范围、整流板张数等三要素,要从分级效率与生产能力的角度来设定,使其达到最佳的分级效率。

关键词:OSEPA选粉机 导向叶片 分级效率 生产能力

Abstract

This is the design of N10000-OSEPA separator, which studied on the foundation of the OSEPA separator that appeared in the eighties. It draws lessons from the new type of OSEPA separator, which used in raw material mill well at present.

The design of this subject: first, it is the total designation of the separator, including the designation of the specification. At the same time, it should be sure that it can be stabilized and running rate of equipment can be raised. The emphasis is the design of the moving equipment part, insists of the calculation and design of axle, the choice of electromotor and modality and the choice of axletree. Finally, the linking of total and parts must be considered.

The design principle demands that the production efficiency is high and it consumes little energy. In the process of this design, the new structure is designed to change the angle of the guide vane and the vortex adjusting device to cooperate with hierarchical efficiency and production capacity. And it should be ensured to be the most proper disposition, so that it is proper to make two classifications. According to the function of cowling panel, which produces hierarchical vortex, it is best to adjust it to horizontal direction. All of this can improve the efficiency of the separator largely. In addition, some factors should be enacted in terms of hierarchical efficiency and production capacity and be made to reach best result, such as the angle of the guide vane, the range of the vortex adjusting device and the number of cowling panel.

Keywords: OSEPA separator guide vane

hierarchical efficiency production capacity

动态空气选粉机自问世以来已有一百多年的历史,它随着圈流粉磨系统的发展而不断的进步。在这一百余年间,它经历了空气在内部循环的第一代普通离心式选粉机和第二代空气在外部循环的旋风式选粉机之后,现在已发展到了选粉机理与以前不同的第三代高效选粉机。

选粉机以空气作为流体,利用粉体颗粒在流体中的阻力、惯性力和离心力的平衡而使其按粒度大小分选开来,是水泥工业闭路粉磨系统中一个重要的分级设备。选粉机应用到粉磨系统,主要的作用有4项:提高系统产量,降低系统能耗,保证成品的颗粒级配合理,易于调控产品细度。1979年日本小野田公司开发的OSEPA选粉机(第三代高效选粉机)目前已在水泥企业的粉磨系统中得到了广泛的应用。

OSEPA选粉机原理先进、分级机理明确,与传统的离心式、旋风式选粉机相比主要有如下优势:

(a) 提高产量;

(b) 降低能耗;

(c) 提高质量,降低成本;

(d) 操作简单,细度调节方便;

(e) 磨损小,维护简单;

(f) 处理粉料量大;

(g) 选粉效率高。

由于OSEPA型选粉机优点突出,一些著名的水泥设备制造公司纷纷参照其工作原理,竟相开发了各自的第三代选粉机,如丹麦(F.L.Smidth)公司开发的Sepax型高效选粉机;洪保(KHD)公司开发的SKH型和ZUB型高效选粉机等等。这些选粉机的工作原理与OSEPA型选粉机相同,但结构上各有特点。

任何事物都有着两面性,OSEPA型选粉机同样也存在着不足之处,如由于气流量大,含尘浓度高而使内部磨损量大,故须镶砌陶瓷耐磨块;由于通过的风量大,因此与之相匹配的收尘器的处理风量也大,收尘器的体积就较大,选粉机及系统价格较贵,所以较适宜于在大中型企业中使用,故而OSEPA型选粉机也被形容为“贵族产品”。如何使其大众化,运用于普通中小型企业成了水泥业界关注的一个焦点,同样也是我所着力研究的。

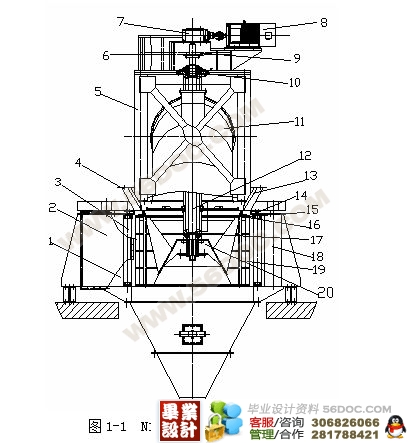

N10000-OSEPA型选粉机设备构造和机能主要构造由六部分组成:

(a) 撒料盘、挡料板、密封圈和固定它们的主轴组成的回转部分;

(b) 安装在选粉室内部的导风叶及固定它们的壳体部分;

(c) 收集细粉的管道;

(d) 收集粗粉的下部灰斗;

(e) 驱动主轴旋转的传动装置;

(f) 润滑主轴承的稀油站部分。

其工作原理如下:

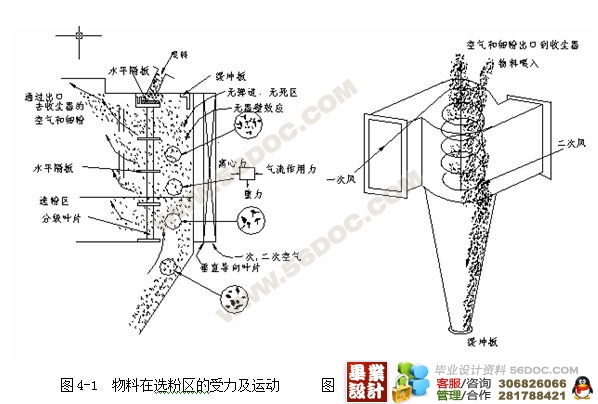

选粉机原料从喂料口引入,在撒料盘上被撞击、分散后沿圆周方向飞行,再与缓冲板碰撞后引入选粉室,在选粉室内被气流分散的粉粒,经过导流叶片和转子作涡流调整,由离心力与内向气流间产生平衡实现分级。细粉与一、二进风口所送来的分级空气(空气或含尘空气)一起被送到选粉室中心部,再进入出风管。另一方面受离心力作用的粗粉被引到外围的导流叶片处,沿着叶片的内侧流动,把所在粗粉表面的微粉用一、二次风口所流入的空气加以洗涤,实现粗粉的二次分级。粗粉则落入下部灰斗内收集。

基于在选粉机工作原理上的一系列改进,会使OSEPA高效选粉机的选粉效率和分离精度大为提高。与传统的选粉机相比,可使粉磨系统增产20~30%,节电15~20%,产品中含有对水泥强度起主要作用的3~30μm的颗粒较多,水泥质量得到很大改善;磨内通风及系统收尘气体全部引入选粉机,使流程简化;由于选粉区窄长,所以体形小,重量轻,极易布置,尤其对老厂改造,条件更加方便。

设计过程中的路线要点为 :

(a) 规格尺寸的确定

(b) 运行可靠性(震动、物流畅通)

(c) 风管设计

(d) 耐磨处理(镶砌陶瓷耐磨块)

附件清单

序号 图名 图号 图幅

1 总装图 WL10000.00 A0

2 下锥体 WL10000.01 A3

3 上锥体 WL10000.02 A3

4 壳体部装图 WL10000.03 A1

5 外壳 WL10000.03.101 A1

6 迷宫齿 WL10000.03.102 A3

7 撒料盘 WL10000.03.103 A4

8 法兰 WL10000.03.104 A3

9 缓冲板 WL10000.03.105 A3

10 分级叶片 WL10000.03.106 A4

11 撑柱 WL10000.03.107 A4

12 导向叶片 WL10000.03.108 A4

13 加强板 WL10000.03.110 A4

14 笼形转子 WL10000.03.111 A1

15 外壳上盖 WL10000.04 A1

16 转子部装图 WL10000.05 A1

17 主轴 WL10000.05.101 A2

18 压盖 WL10000.05.102 A4

19 上填料密封件 WL10000.05.103 A3

20 座盖 WL10000.05.104 A4

21 焊接件 WL10000.05.105 A1

22 下填料密封件 WL10000.05.106 A3

23 压盖 WL10000.05.107 A3

24 轴套 WL10000.05.108 A4

25 挡圈 WL10000.05.109 A4

26 轴螺母 WL10000.05.110 A2

27 出风筒 WL10000.11 A2

28 套筒 WL10000.15 A4

29 底螺母 WL10000.16 A4

目录

0 前言………………………………………………………………………………………1

1 总体设计方案论述………………………………………………………………………3

1.1壳体部分的设计………………………………………………………………………3

1.2 回转部件的设计………………………………………………………………………4

1.3 传动部件的设计………………………………………………………………………4

1.4 润滑系统的设计………………………………………………………………………4

2 主要技术参数的确定……………………………………………………………………5

2.1 选粉机外径的确定……………………………………………………………………5

2.2 主轴转速………………………………………………………………………………5

2.3 喂料量的估算…………………………………………………………………………5

2.4 选粉机驱动电动机 …………………………………………………………………6

2.4.1 选粉机需用功率的计算……………………………………………………………6

2.4.2 电动机功率的确定…………………………………………………………………6

2.4.3 对电动机的要求……………………………………………………………………6

3 计算部分 ………………………………………………………………………………8

3.1 电机的选择及运动参数的计算 ……………………………………………………8

3.1.1 选择电动机…………………………………………………………………………8

3.1.2 计算传动轴及工作轴的转速,功率,转矩和效率………………………………8

3.2 N10000-OSEPA选粉机内颗粒受力分析 …………………………………………9

3.2.1 选择轴的材料……………………………………………………………………9

3.2.2 轴径的初步估算 …………………………………………………………………9

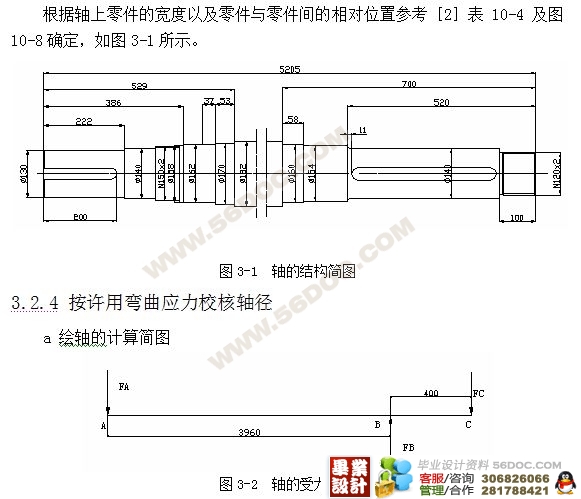

3.2.3 轴的结构设计 ……………………………………………………………………9

3.2.4 按许用弯曲应力校核轴径 ………………………………………………………10

3.3 滚动轴承的工作情况分析 …………………………………………………………12

3.4 健的强度校核 ………………………………………………………………………12

3.5 螺栓组联接的结构设计及强度校核………………………………………………13

3.5.1 螺栓组联接的结构设计…………………………………………………………13

3.5.2 螺栓联接的强度校核……………………………………………………………14

3.6 联轴器的选择计算…………………………………………………………………16

4 设计部分………………………………………………………………………………17

4.1 N10000-OSEPA选粉机的工作原理…………………………………………………17

4.2 N10000-OSEPA选粉机内颗粒受力分析……………………………………………18

4.3 主要工艺尺寸的设计………………………………………………………………19

4.4 传动部件安装时的注意事项………………………………………………………21

4.5 选粉机安装…………………………………………………………………………21

4.5.1 基准放线…………………………………………………………………………21

4.5.2 安装上筒体………………………………………………………………………22

4.5.3 主梁就位…………………………………………………………………………22

4.5.4 下锥体的安装……………………………………………………………………22

4.5.5 附件安装…………………………………………………………………………22

4.6 预期结果……………………………………………………………………………23

5结论……………………………………………………………………………………24

参考文献…………………………………………………………………………………25设计工作小结……………………………………………………………………………26附件清单…………………………………………………………………………………27

|