摘要:本文以规格为Φ1830×7000的球磨机的摩擦轮传动机构的设计为例,论述了在球磨机规格限定的条件下设计球磨机摩擦传动机构的思路:首先,根据球磨机的规格选择该球磨机的主要技术参数,选择摩擦轮传动的类型和摩擦轮的材料,以及摩擦轮传动机构的方案论证与选择。其次,摩擦传动机构中重要数据的确定: 各个传动比和轴径的确定,其中包含初定传动比、电动机的选择、偶合器的选择、减速器的选择、按转矩估算轴径、轴承和轴承座的选择、联轴器的选择等;滚子的个数及分组;滚子的结构设计;轴的结构设计;筒体轴向限位装置的设计等。再者,对摩擦传动机构中重要零件的校核:轴的强度校核计算;轴的刚度校核计算;键联接的强度计算和轴承的寿命计算,其中包含钢滚架与轴的键联接、钢滚架与滚子表层的键联接、联轴器与轴的键联接、滚动轴承的寿命计算。

关键词:球磨机;摩擦传动;机构设计;

Designing department and counting parameter of the friction transmission in ball mill which the standard is Φ1830×7000

Abstract:This paper takes the case of the structure design of the friction transmission in ball mill which the standard is Φ1830×7000,discuss the train of thoughts which design the frame of friction transmission in ball mill under the condition of the standard limit of ball mill: First of all, select mostly technological parameter basis the standard of ball mill, select style of friction transmission and material of friction wheel, and demonstrate precept and select of slip gear. Next, confirm of important data in slip gear: confirm of diameter of shaft and ratio of transmission which includes confirm the ratio of transmission in principium,select of electromotor,select of coupling,select of reducer,rough estimate axial diameter in torsion,select of bearing and chock,select of shaft coupling etc ,the number and grouping of roller,the structure design of roller,the structure design of shaft,the design for equip of limit the tube body in direction of shaft etc.Furthermore,check of important part in slip gear:the strength check of shaft,the inflexibility check of shaft,strength check of key joint and include key joint of steel frame and shaft,key joint of steel frame and roller outer ,key joint of shaft coupling and shaft,life of rolling bearing.

Keywords: Ball mill;Friction transmission;Designing department

摘要:本文以规格为Φ1830×7000的球磨机的摩擦轮传动机构的设计为例,论述了在球磨机规格限定的条件下设计球磨机摩擦传动机构的思路:首先,根据球磨机的规格选择该球磨机的主要技术参数,选择摩擦轮传动的类型和摩擦轮的材料,以及摩擦轮传动机构的方案论证与选择。其次,摩擦传动机构中重要数据的确定: 各个传动比和轴径的确定,其中包含初定传动比、电动机的选择、偶合器的选择、减速器的选择、按转矩估算轴径、轴承和轴承座的选择、联轴器的选择等;滚子的个数及分组;滚子的结构设计;轴的结构设计;筒体轴向限位装置的设计等。再者,对摩擦传动机构中重要零件的校核:轴的强度校核计算;轴的刚度校核计算;键联接的强度计算和轴承的寿命计算,其中包含钢滚架与轴的键联接、钢滚架与滚子表层的键联接、联轴器与轴的键联接、滚动轴承的寿命计算。

关键词:球磨机;摩擦传动;机构设计;

Designing department and counting parameter of the friction transmission in ball mill which the standard is Φ1830×7000

Abstract:This paper takes the case of the structure design of the friction transmission in ball mill which the standard is Φ1830×7000,discuss the train of thoughts which design the frame of friction transmission in ball mill under the condition of the standard limit of ball mill: First of all, select mostly technological parameter basis the standard of ball mill, select style of friction transmission and material of friction wheel, and demonstrate precept and select of slip gear. Next, confirm of important data in slip gear: confirm of diameter of shaft and ratio of transmission which includes confirm the ratio of transmission in principium,select of electromotor,select of coupling,select of reducer,rough estimate axial diameter in torsion,select of bearing and chock,select of shaft coupling etc ,the number and grouping of roller,the structure design of roller,the structure design of shaft,the design for equip of limit the tube body in direction of shaft etc.Furthermore,check of important part in slip gear:the strength check of shaft,the inflexibility check of shaft,strength check of key joint and include key joint of steel frame and shaft,key joint of steel frame and roller outer ,key joint of shaft coupling and shaft,life of rolling bearing.

Keywords: Ball mill;Friction transmission;Designing department

在通过对本课题的学习之后,我对球磨机的一些知识有了一定程度的了解。磨碎作为粉碎工艺的一个重要环节,因此球磨机在选矿业中占有非常重要的地位。但是这类磨碎机的重量大、造价高、功耗多、操作费用昂贵,对于企业的投资、产品的质量以及操作运转的经济合理性,有很大的影响。例如在选矿厂,每磨碎一吨矿石要耗费7~22千瓦小时的电力,约占整个选矿厂电能消耗的45~65%;在水泥厂,磨碎一吨物料的能耗更高,可达50~60千瓦小时,占水泥厂总耗电量一半以上。因而,降低球磨机的制造成本和功耗成为其新型球磨机的主要问题。

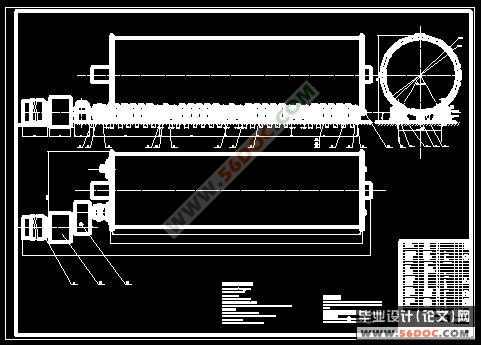

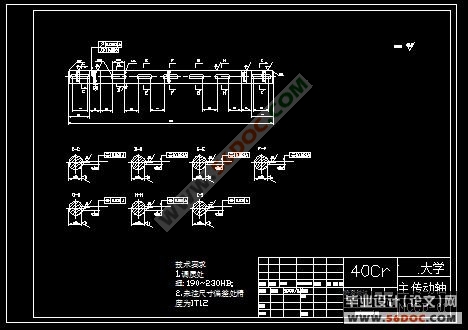

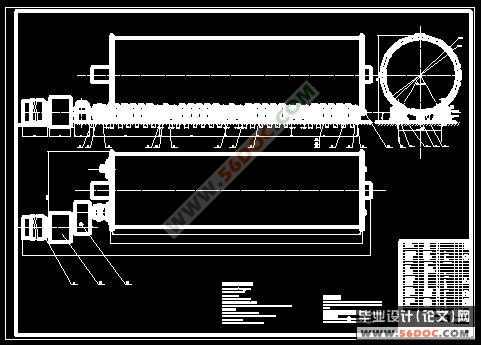

本课题所研究的新型球磨机是摩擦传动式的球磨机。它与现有齿轮传动式的球磨机的主要结构区别在于:多了一些制造费用低廉的滚子及短轴,少了一般球磨机所惯有的大齿轮和大主轴承,主轴承座等等。摩擦传动方式的球磨机的关键问题是齿轮传动的转矩传递方式由摩擦轮传动的转矩传递方式替代,筒体的重量从由本来的主轴承和主轴承座承受转化为由滚子来承受,筒体的轴向限位和径向限位从由轴承座限制转化为由滚子和单独的轴向限位装置来限制。

新型球磨机的摩擦传动机构的设计思路以解决球磨机的关键问题为主线。首先要确定的就是按规格选择球磨机的主要技术参数,摩擦传动的方案和摩擦轮的材料等;其次,要确定筒体和滚子的受力情况,同时摩擦传动的重要数据传动比和主传动轴的轴径等等也要确定,另外还有一些与此相关的联接和固定甚至起动的部件需要选择;再者,确定滚子的个数和分组,滚子的结构设计,轴的结构设计,筒体轴向限位装置的设计等;最后,摩擦传动机构中的几个重要零部件的校核,主传动轴的强度和刚度的校核,各个联接键的强度校核,轴承的寿命计算等。

通过对这个摩擦传动机构的设计,我对球磨机摩擦传动机构的一般设计步骤有了一定的认识。尤其是在没有先例可以参考的情况下,做机械的改进型设计的前期工作应该是多查文献资料以便对这种机械的原型有所认识,同时还要对需要改进部分进行深入的了解。分析原型机中应该改进部分的优缺点和改进型改进部分的优缺点,以便取长补短,最大的发挥机械改进后的作用。

以球磨机的设计为例,大齿轮,尤其是大型球磨机的大齿轮,制造比较困难,且损坏后不易修复,而摩擦传动中的滚子制造容易且成本低、更换方便,因此,这里用滚子主要是它比大齿轮经济;在齿轮传动中,筒体由于球磨机的跨度和载荷很大,将发生一定程度的挠曲,而且制造和装配的误差也难以保证准确的同心度,而摩擦传动的滚子组可以保证筒体不会发生挠曲,因为它们均匀的布置在筒体的轴向上等等。

目录

中文摘要•••••••••••••••••••••••••••••••••••••••••••••••••••••••••Ⅰ

ABSTRACT•••••••••••••••••••••••••••••••••••••••••••••••••••••••••Ⅱ

第一章 绪论••••••••••••••••••••••••••••••••••••••••••••••••••••••1

1.1球磨机的作用•••••••••••••••••••••••••••••••••••••••••••••••1

1.1.1粉碎的目的与重要性••••••••••••••••••••••••••••••••••••••1

1.1.2磨矿机在工业中的地位及其分类••••••••••••••••••••••••••••1

1.1.3目前球磨机在我国的应用情况••••••••••••••••••••••••••••••2

1.1.4不同类型的球磨机在超细粉碎技术领域中的应用••••••••••••••3

1.2球磨机的工作原理与结构•••••••••••••••••••••••••••••••••••••5

1.2.1球磨机的工作原理••••••••••••••••••••••••••••••••••••••••5

1.2.2球磨机的结构••••••••••••••••••••••••••••••••••••••••••••6

1.3球磨机采用的传动方式•••••••••••••••••••••••••••••••••••••••7

1.3.1齿轮传动方式••••••••••••••••••••••••••••••••••••••••••••7

1.3.2摩擦轮传动方式••••••••••••••••••••••••••••••••••••••••••7

第二章 球磨机的类型及传动方式的总体设计••••••••••••••••••••••••••9

2.1球磨机的类型选择•••••••••••••••••••••••••••••••••••••••••••9

2.2球磨机的传动方式•••••••••••••••••••••••••••••••••••••••••••10

2.3摩擦传动方案的论证与选择•••••••••••••••••••••••••••••••••••10

2.4球磨机工作时筒体的受力分析•••••••••••••••••••••••••••••••••14

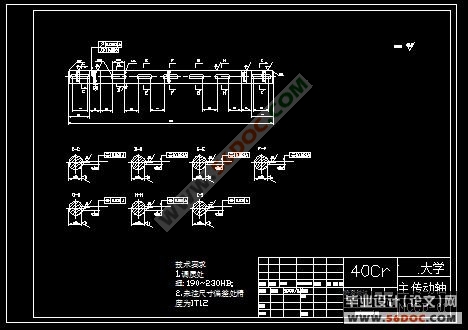

第三章 各个传动比和轴径的确定••••••••••••••••••••••••••••••••••••17

3.1传动比•••••••••••••••••••••••••••••••••••••••••••••••••••••17

3.1.1初定传动比••••••••••••••••••••••••••••••••••••••••••••••17

3.1.2电动机的选择••••••••••••••••••••••••••••••••••••••••••••17

3.1.3偶合器的选择••••••••••••••••••••••••••••••••••••••••••••18

3.1.4减速器的选择••••••••••••••••••••••••••••••••••••••••••••19

3.2轴径的确定••••••••••••••••••••••••••••••••••••••••••••••••••20

3.2.1按转矩估算轴径••••••••••••••••••••••••••••••••••••••••••20

3.2.2轴承和轴承座的选择••••••••••••••••••••••••••••••••••••••20

3.2.3联轴器的选择••••••••••••••••••••••••••••••••••••••••••••21

第四章 滚子的个数及分组••••••••••••••••••••••••••••••••••••••••••22

4.1滚子的间距••••••••••••••••••••••••••••••••••••••••••••••••••22

4.2估算滚子的厚度••••••••••••••••••••••••••••••••••••••••••••••23

第五章 滚子的结构设计••••••••••••••••••••••••••••••••••••••••••••27

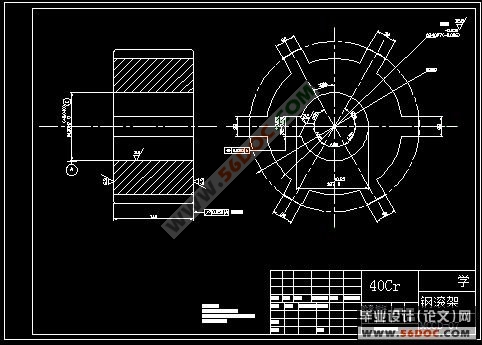

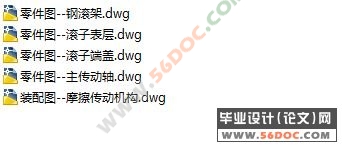

5.1钢滚架•••••••••••••••••••••••••••••••••••••••••••••••••••••27

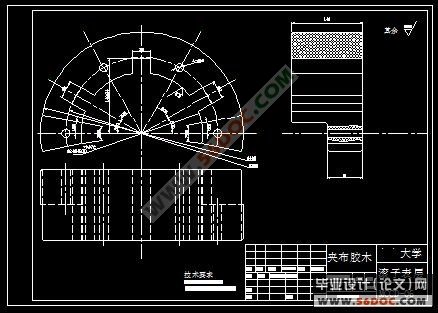

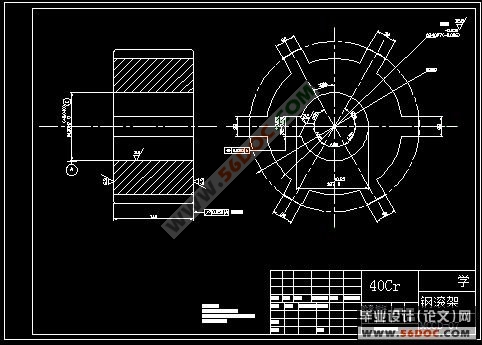

5.2滚子表层•••••••••••••••••••••••••••••••••••••••••••••••••••28

第六章 轴的结构设计与校核••••••••••••••••••••••••••••••••••••••••29

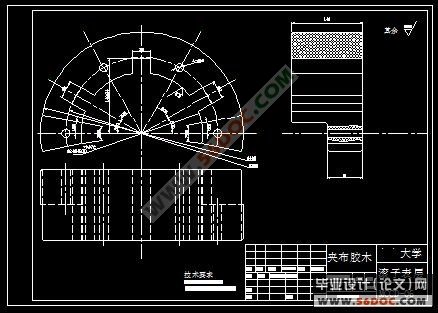

6.1轴的结构设计•••••••••••••••••••••••••••••••••••••••••••••••29

6.2轴的强度校核计算•••••••••••••••••••••••••••••••••••••••••••29

6.2.1按扭转强度条件进行校核••••••••••••••••••••••••••••••••••30

6.2.2按弯扭合成强度条件进行校核••••••••••••••••••••••••••••••31

6.2.3按疲劳强度条件进行精确较核••••••••••••••••••••••••••••••37

6.3轴的刚度校核计算•••••••••••••••••••••••••••••••••••••••••••39

6.3.1轴的弯曲刚度校核计算••••••••••••••••••••••••••••••••••••39

6.3.2轴的扭转刚度校核计算••••••••••••••••••••••••••••••••••••42

第七章 键联接的强度计算和轴承的寿命估算••••••••••••••••••••••••••44

7.1钢滚架与轴的联接•••••••••••••••••••••••••••••••••••••••••••44

7.2钢滚架与滚子表层的键联接•••••••••••••••••••••••••••••••••••45

7.3联轴器与轴的键联接•••••••••••••••••••••••••••••••••••••••••46

7.4滚动轴承的寿命计算•••••••••••••••••••••••••••••••••••••••••46

第八章 筒体轴向限位装置的设计••••••••••••••••••••••••••••••••••••47

第九章 结论••••••••••••••••••••••••••••••••••••••••••••••••••••••49

结束语••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••50

参考文献••••••••••••••••••••••••••••••••••••••••••••••••••••••••••51

附录一••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••52