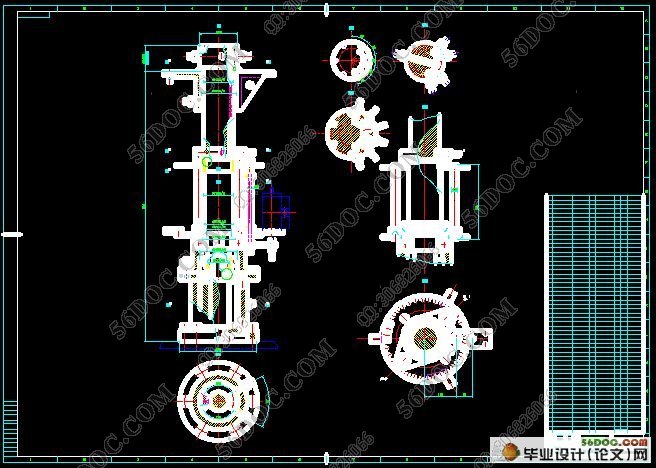

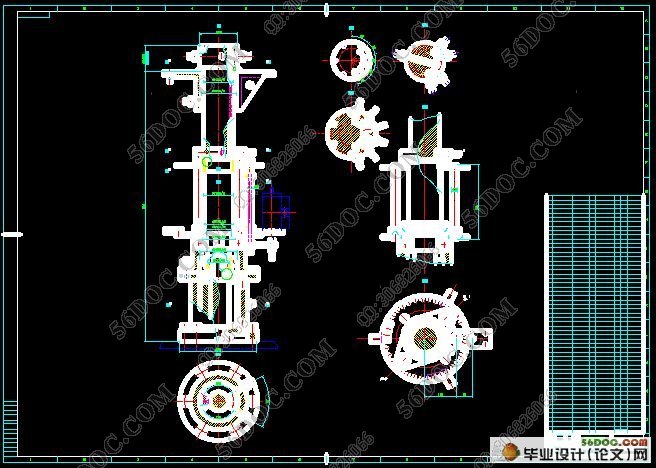

玻璃磨安全角机构设计

来源:56doc.com 资料编号:5D6777 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D6777

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

玻璃磨安全角机构设计(论文说明书14000字,cad图纸9张)

摘 要

磨削是一种应用最为广泛的零件精加工方法,用来获得非常小的公差和非常高的表面光洁度,磨削利用磨粒来完成切削工作。其中磨轮就是磨削零件中的一种。

本机构用来加工玻璃胚料的安全角。工作滑台采用PLC控制,以及采用气动系统。

本机构除安全角采用的是旋转外隔,双反向的加工方法。圆柱磨轮依靠导柱径向进给。加工完前一组倒角后,依靠导柱的特殊机构,磨轮和玻璃胚料暂时分离,处于自转状态,等到后一组倒角到位时,还是有导柱给出位置配置信号,使磨轮进行后一组倒角加工。这是一种最使用的高效的加工安全倒角方法。

关键词:磨削,磨轮,安全倒角,导柱

Glass Safety chamfering mechanism design

ABSTRACT

Grinding is the most widely used parts, finishing method, used to be very small tolerances and very high surface finish, using abrasive grinding to complete the cutting work. Grinding wheel which is a part of.

The agency used to process glass billet security angle, the work of slide with PLC control, and a pneumatic system.

In addition to the security of this institution is the rotation angle used outside the compartment, double reverse-processing methods.Cylindrical grinding wheel radial supply to rely on guide columns.After a group of pre-finished chamfering process, a special agency to rely on guide pin, wheel and glass billet temporary separation, in the rotation of the state, until the fillet in place when the latter group, or location given by the guide pin configuration signal to wheel for after a group of chamfering. This is a most frequently used and efficient method of processing safety chamfer

KEY WORDS: Grinding, grinding wheels, safety chamfer, guide posts

本机构的特点

为了提高机器及仪器零件的精度和对光洁度的要求愈来愈高;各种高硬度材,可利用立柱下面的导轨横向调整。附有专用磨头,为了满足大批量的生产需要,还可以改造为自动化高的内圆磨床、数控磨床。生产适应零件的精加工需要,出现了以磨粒为切削刃的磨削加工。现在,用磨料磨具为工具进行切削加工的机床,都统称为磨床。

由于砂轮表面上的每一颗磨粒的硬度都很高,磨粒有锋利的切削刃并能耐很高的切削温度,料的使用越来越多,可以直接把毛坯磨削为成品;随着高速磨削和强力磨削工艺的进步,进一步提高了磨削效率。因此,磨床的适用范围越来越大,目前发达国家,磨床在金属切削机床中的构成比约为13~27%。

本课题为内圆齿轮磨床,机床结构简单,操作方便,刚度较好。加工效率较高,工作台可以横向调整因此,整个砂轮可以认为是一个允许高速切削的多刃刀具。在磨削过程中,通过对砂轮的修整,使磨粒保持锋利。

近年来,随着技术水平的提效率较高,可以放入自动线中使用。

现代磨床的主要发展趋势是:提高机床的加工效率,提高机床的自动化程度及提高机床的加工精度。本课题为磨齿,克服了以往插齿机效率慢的问题,提高了工作效率,而且,本机床专门用来加工齿面较硬的齿轮,用磨削的方法最为合适。由于设计条件限制,此机床的自动化程度较高,已到可出产品阶段,所以,但还有很大的改动空间,所以此机床拥有,高效、高精、自动化较好等优点。此技术在国内外属于领先水平,有很好的发展空间。

目 录

前 言 1

第1章 绪 论 2

1.1 本机构的特点 2

1.2 内圆齿轮磨床发展状况 2

第2章 安全倒角总体机构设计 5

2.1 本机构的设计要求 5

2.1.1 工艺可能性: 5

2.1.2 加工精度和表面光洁度 5

2.1.3 生产率 5

2.1.4 自动化程度 6

2.1.5 结构、制造与维修 6

2.1.6 操作方便和工作可靠性 6

2.1.7 其他 6

2.2 本机构的设计步骤 6

2.2.1 方案拟定 6

2.2.2 方案分析、整理 7

2.2.3 工作图设计 7

2.2.4 样机试制和鉴定 7

2.3 本机构主要部件的尺寸 7

2.3.1 工件的形状、尺寸和进给速度 7

2.3.2 机构的外形 8

2.4 机构总体尺寸及主要参数 9

2.4.1 机构的组成 9

2.4.2 机构主要技术数据 9

2.4.3 用途 9

2.4.4 自动化程度 9

2.4.5 结构特点 9

2.4.6 生产率 10

第3章安全倒角滑座机构设计 11

3.1 底座的类型及要求 11

3.1.1 底座的类型 11

3.1.2 底座的工艺要求 11

3.2 底座的设计 11

3.3 底座的总体参数 12

3.4 底座导向轴上滑鞍的设计 12

第4章 导向机构的研制 14

4.1 导轨的类型及要求 14

4.1.1 导轨的类型 14

4.1.2 导轨应满足的要求 14

4.1.3 导轨的分类 15

4.1.4 导轨材料的要求 15

4.2 导轨的结构设计 15

4.2.1 本机构采用直线运动导轨 15

4.2.2 导轨间隙的调整 15

4.2.3 导轨的润滑 16

第5章 磨削参数的确定 17

5.1 磨削用量的选择 17

5.2 磨削转速的确定 17

第6章传动装置的设计与计算 18

6.1 电动机的选择 18

6.1.1 电动机的类型 18

6.1.2 选择电动机的容量 18

6.1.3 确定电动机转速 18

6.1.4 分配各级传动比 18

6.2 带传动的设计与计算 19

6.2.1 确定计算功率 20

6.2.2 选择V带的带型 20

6.2.3 确定带轮的基准直径,并验算带速v。 20

6.2.4 确定带的中心距和基准长度 20

6.2.5 验算小带轮上的包角 21

6.2.6 计算带的根数 21

6.2.7 计算单根V带的初拉力的最小值 21

6.2.8 计算压轴力 21

6.2.9 V带轮的设计 22

6.3 轴的设计 22

6.3.1 高速轴的设计 22

6.3.2 低速轴的设计 23

6.3.3 高速轴的校核 24

6.3.4 低速轴的校核: 26

6.4 键的强度校核 28

6.4.1 与皮带轮配合的键 28

6.4.2 与磨轮托盘配合的键 29

第7章 电气控制设计 30

结 论 31

谢 辞 32

参考文献 33

附 录 33

外文资料翻译 36

|