半闭环数控车床液压传动与控制设计(含任务书,开题报告,外文翻译,毕业论文说明书23000字,进度检查表,CAD图纸3张)

摘 要

液压传动是用液体作为工作介质来传递能量和进行控制的传动方式。液压传动和气压传动称为流体传动,是根据17世纪帕斯卡提出的液体静压力传动原理而发展起来的一门新兴技术,是工农业生产中广为应用的一门技术。

如今,流体传动技术水平的高低已成为一个国家工业发展水平的重要标志。液压传动凭借与其他传动方式相比较具有独特的技术优势,应用领域几乎囊括了国民经济各工业部门。近30年来,由于控制技术、微电子技术、计算机技术、传感检测技术及材料科学的发展,极大的推动了液压传动与控制技术的发展,使其成为集传动、控制、计算机、传感检测、机电液为一体化的全新的自动控制技术。

本设计根据液压系统的技术指标对数控车床液压传动系统进行整体方案设计,对其功能和工作原理进行动力分析和运动分析,初步确定了系统各回路的基本结构及主要元件,按照所给机构性能参数和液压性能参数进行元件的选择计算,通过对系统性能的验算和发热校核,以满足该车床所要达到的要求。

关键词:液压;数控车床;尾座

Abstract

hydraulic transmission is to use liquid as working medium to transmit energy and control mode of transmission. Hydraulic and pneumatic transmission called fluid drive, which is based on PASCAL hydrostatic pressure transmission principle put forward by the 17th century and developed a new technology, is a technology widely used in industrial and agricultural production.

Nowadays, the level of fluid transmission technology has become a national industrial development level of important symbol. Hydraulic transmission by compared with other driving mode has its unique technical advantages, applications almost covers the national economy each industry sector. For nearly 30 years, due to the control technology, microelectronics technology, computer technology, sensing detection technology and the development of materials science, greatly promoted the development of the hydraulic transmission and control technology, making it a set of transmission, control, computer, sensor detection, mechanical and electrical hydraulic automatic control technology for the integration of the new.

According to the technical index of the hydraulic system of CNC milling machine two location clamping device hydraulic system overall plan design, dynamic analysis on the function and working principle and motion analysis, and preliminarily determines the system's basic structure and main components of each circuit, and according to the given institutional performance parameters and performance parameters of the hydraulic components selection calculation, through calculating the performance of the system and heating, in order to meet the requirements as to the milling machine.

Key words: hydraulic pressure; tailstock;CNC lathe

研究内容

(1) 明确工作循环并做工况分析。

(2) 明确主机的具体性能要求,进行负载分析和运动分析。

(3) 拟定液压系统原理图。确定系统的回路方式执行元件及液压泵类型调速调压及换向方式。

(4) 液压元件选择。

(5) 液压系统验算。压力计算系统容积效率计算和发热估算。

(6) 液压系统主要元件设计。

(7) 绘制图纸并编写设计说明书。

拟采取的研究方法、技术路线、实验方案及可行性分析

研究办法:⑴通过查阅专业文献资料初步掌握数液压传动与控制的相关知识;

(2)结合前期工作及其所掌握的理论知识对液压系统进行设计,并完成其应用前景的研究。(3)图纸绘制以及进行整个液压系统设计的审查,编写设计计算说明书

可行性分析:⑴对平面布置简明、合理。

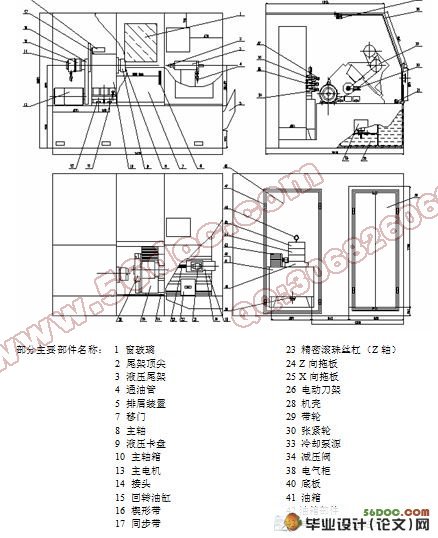

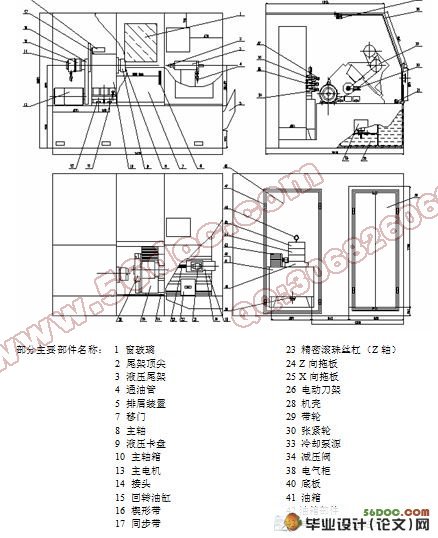

数控车床的总体方案

(1)车床为机,电,液三位一体,按照人体工程学宜人化进行布局设计,全封闭防护,操作简捷,使用方便。

(2)机床采用卧式车身,45°倾斜导轨布局形式,以利于排屑。床身为整体高刚性结构。

(3)矩形轨道,采用宽支撑窄导向的设计以增强运动的平稳性。

(4)床身左端为主轴箱,其结构简单,无齿轮传动,主轴由交流调速主轴电机驱动,机床在低速下也具有高功率输出,恒功率区宽。机床可以无级调速和恒线速度切削,有利于降低端面加工时的表面粗糙度,且便于选取最能发挥刀具切削性能的切削速度。

(5)主轴轴承为超精密角接触球轴承和双列圆柱滚子轴承以保证主轴的刚度和精度。主轴轴承采用高润滑,低温度,热变形小。

(6)机床纵向和横向运动均采用交流伺服电机,它们两者均直接采用消隙联轴器把电机与滚珠丝杠连接起来。纵向驱动直接安装在纵向床身导轨之间。电机采用直接配有脉冲解码器的,可以直接反应滚珠丝杠的精度。机床采用节歇润滑系统对床身轨道,床鞍和滚珠丝杠等部件集中润滑。

(7)机床卡盘采用液压控制。液压夹紧油缸为高速卡盘液压缸。卡盘为高速液压卡盘。卡盘的松紧由控制面板上的按钮来控制。

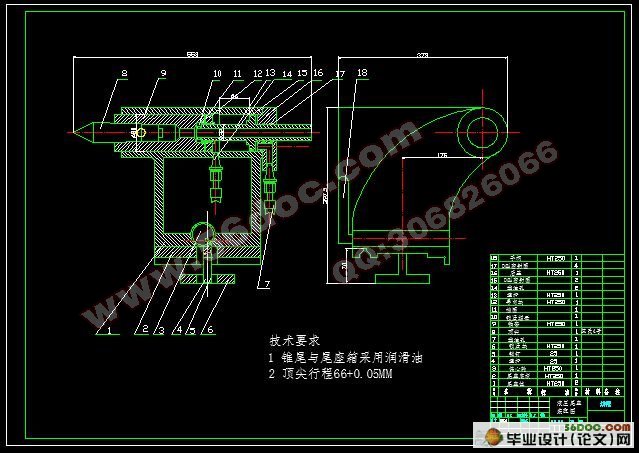

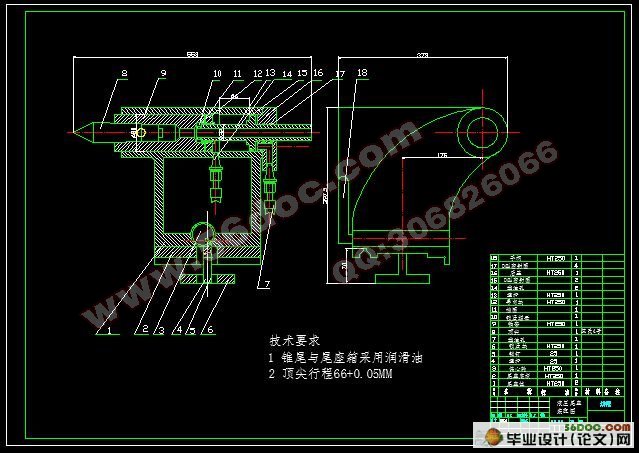

(8)机床尾座亦采用液压控制。通过液压油来控制尾座套筒的进退,它是由控制面板上的按钮来控制的。

(9)车床的床鞍溜板导轨上装有8位的电动轨塔刀架,具有分度转位快,平稳可靠,无渗透等优点。分度控制采用编码器和接近开关,电气设计上增加了双保险安全保护环节以确定电机的安全,换刀准确。

(10)机床配有自动对刀仪,通过接触式传感器,可以快而准确的测出刀具安装时的偏差值,传输给计算机系统,在加工时可以进行刀具的自动补偿。

(11)机床具有良好的扩展性,机床配有排屑器,实现自动排屑。机床配有防护外壳。 (12)机床数控系统配有日本FANUC—6T CNC系统。

目 录

摘 要 III

ABSTRACT IV

目 录 V

1 绪论 1

1.1 研究背景和意义 1

1.2 国内外数控机床的发展现状 1

1.2.1 国外数控机床发展现状 1

1.2.2 国内数控机床发展现状 2

1.3 液压传动的发展趋势 4

2 数控车床的介绍 6

2.1 数控车床的总体方案 6

2.2 数控车床总体布局图 7

3 数控车床对液压系统的要求 8

3.1 液压控制的动作 8

3.1.1 卡盘的松开,卡紧 8

3.1.2 尾座套筒的伸缩运动 8

3.2 需要设计的内容 8

3.2.1 液压系统图 8

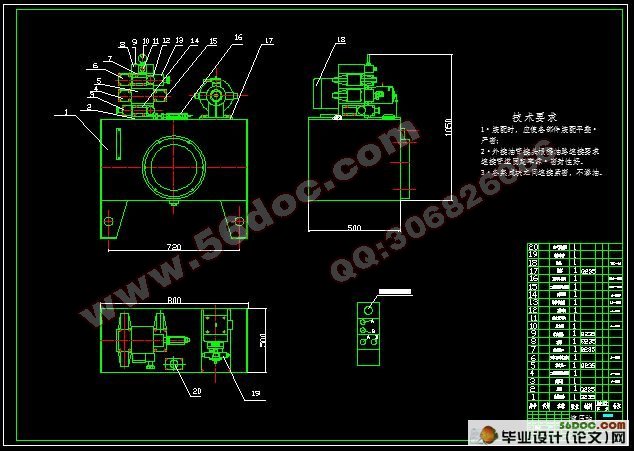

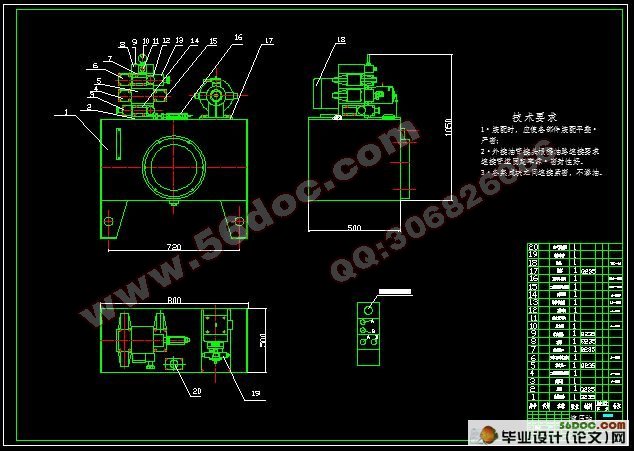

3.2.2 液压站装置图 9

3.2.3 尾座设计 9

4 液压控制部分的设计 11

4.1 基本方案的确定 11

4.1.1 油路循环方式的分析与选择 11

4.1.2 调速方案的分析与选择 12

4.1.3 油路形式的分析和选择 13

4.1.4 液压回路的分析,选择与合成 13

4.1.5 液压原理图的拟定于设计 13

4.2 液压装置的设计 15

4.2.1 液压控制方式确定 15

4.2.2 液压站设计 16

5 液压油箱的设计 17

5.1 液压油箱有效容积的确定 17

5.2 液压油箱的外形尺寸 17

5.3 液压油箱的结构设计 17

5.3.1 隔板 17

5.3.2 吸油管与回油管 17

5.3.3 防止杂质侵入 20

5.3.4 顶盖及清洗孔 22

5.3.5 液压指示 23

5.3.6 液压油箱得起吊 23

5.3.7 液压油箱得防锈 23

5.3.8 液压油箱的加热与冷却 23

6 结 论 25

致 谢 26

参考文献 29

附 录 30

|