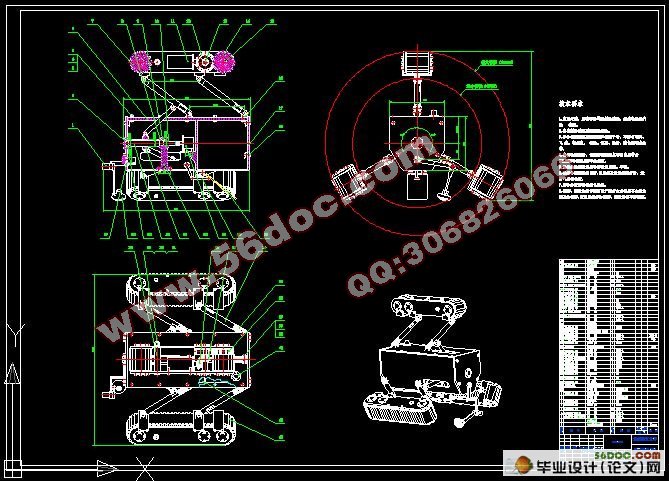

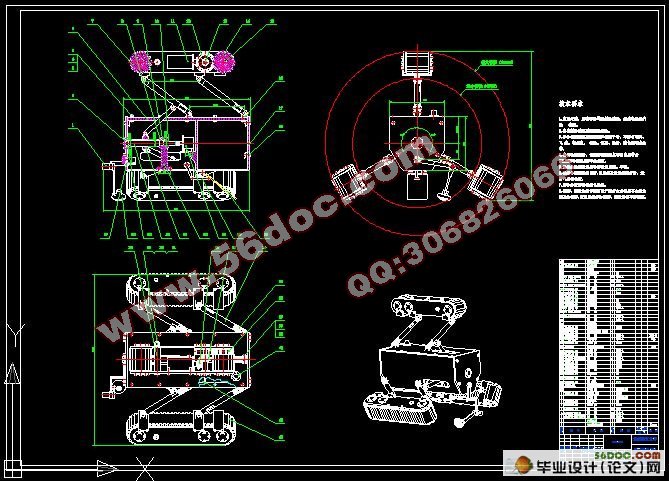

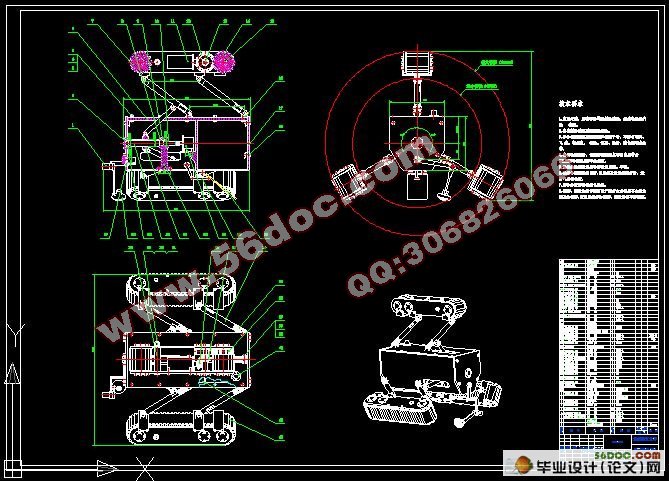

管道除尘机器人结构设计的研究

来源:56doc.com 资料编号:5D8194 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D8194

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

管道除尘机器人结构设计的研究(含任务书,开题报告,外文翻译,毕业论文说明书16000字,进度检查表,CAD图纸10张)

摘 要

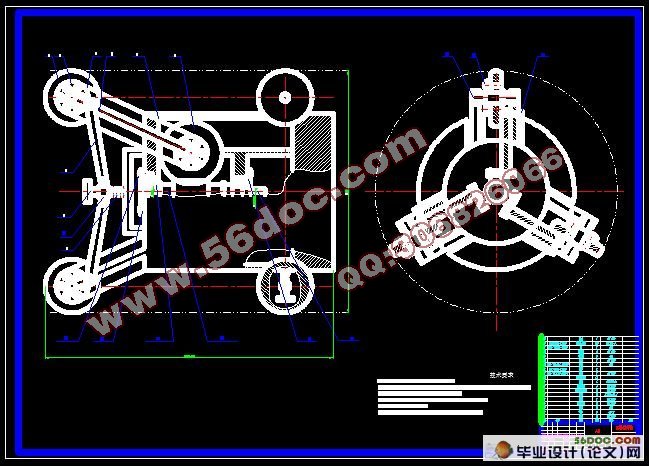

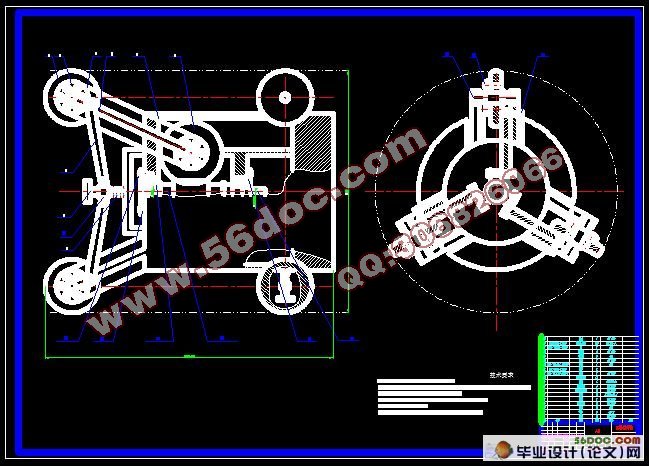

基于利用行星磨头清洗技术对管道进行清洗的目的,在总结现有的管道机器人设计方案的基础上,根据现场的实际情况,论文首先对管道清洗机器人行走部分进行方案设计,经分析比较后确定了新型管道清洗机器人行走的较佳设计方案,并据此方案对机器人作了行走部分结构设计;对机器人的行走特性进行了研究,提出了使机器人在管道内能够保持稳定运行的方法.通过对机器人机构的设计和机器人在直管道内运动情况的思考研究,进一步验证了设计思想的可行性。

最后,研究了管道清洗机器人行走系统的安全性能,给出了在高压情况下保证行走系统安全的基本方案,为管道清洗机器人系统的实用化提供可靠的依据。

关键词: 管道机器人;安全防护 ;行走

Abstract

Based on the use of planetary grinding head cleaning technology for the purpose of cleaning pipes, at the conclusion of the existing pipeline robot design based on the actual situation at the scene, the first paper on the pipe cleaning robot to walk part of program design, by analysis and comparison a new pipeline after cleaning robot designed to walk a better program, and accordingly the program made a walk on part of the structure of robot design; characteristics of walking robots have been studied and put forward in the pipeline so that the robot was able to remain stable The method of operation. By the design of the robot body and the robot movement in the straight tube case study of thinking, and further verify the feasibility of the design idea.

Finally, the research pipeline cleaning robot running the safety of the system performance, given the high-pressure circumstances to ensure that the basic operating system security program, for pipe cleaning robot system of the utility to provide a reliable basis.

Key words: pipe robot; security; walk

1.3 基本设计任务

1.3.1 设计题目:管道清洗机器人行走部件的设计

1.3.2 任务: 1. 设计、计算涡轮和链轮机构;

2. 设计传动结构造型;

3. 用计算机绘制装配图和主要零件图;

4. 按指定格式和要求撰写毕业设计计算说明书

1.4 毕业设计的目的

毕业设计是对学生进行工程师基本训练的重要环节,通过毕业设计能达到以下目的。

〈1〉 巩固.熟悉并综合运用所学的知识;

〈2〉 培养理论联系实际的学风;

〈3〉 熟悉进行机械设计的一般步骤和常见问题,掌握机械设计的一般技巧。

〈4〉 学会查阅运用技术资料;初步掌握对专业范围内的生产技术问题进行研究的能力。

目录

摘 要 III

ABSTRACT IV

绪论 1

1 概述 2

1.1 管道清洗机器人常见问题分析 2

1.2 除垢机器人理念 2

1.3 基本设计任务 3

1.4毕业设计的目的 3

2.1 管道射流清洗机器人的本体设计 4

2.1.1 移动方式选择 4

2.1.2 传动方案的选择 4

2.2 管道清洗机器人变管径自适应性方案设计 6

2.3 动力系统的设计计算 9

2.3.1 管道机器人行驶阻力分析 9

2.3.2 减速器的选择 12

2.4 机器人的速度和驱动能力校核 13

2.4.1 运动速度校核 13

2.4.2 驱动能力校核 13

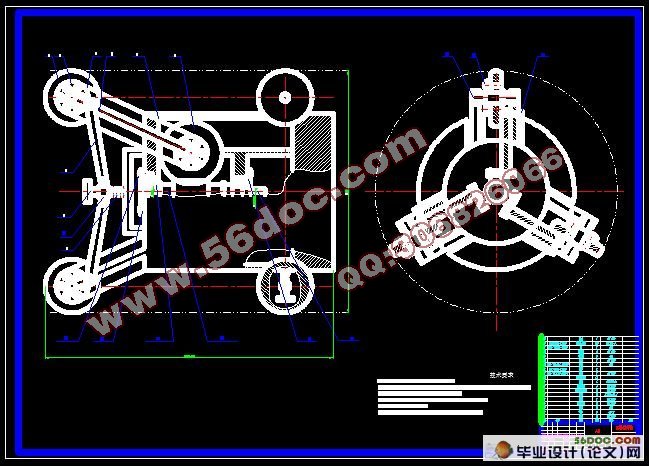

3 链轮传动的设计计算 14

3.1 链轮设计的初始条件 15

3.2 链轮计算结果 15

3.3历史结果 16

4 蜗轮蜗杆的设计计算 18

4.1 蜗轮蜗杆基本参数设计 18

4.1.1 普通蜗杆设计输入参数 18

4.1.2 材料及热处理 19

4.1.3 蜗杆蜗轮基本参数 20

4.1.4 蜗蜗轮精度 21

4.1.5 强度刚度校核结果和参数 22

4.1.6 自然通风散热计算 22

4.2蜗杆轴的结构设计 23

4.2.1 轴的强度较核计算 23

4.2.2 轴的结构设计 24

4.2.3 键的校核 25

5 弹簧的设计计算 25

6 安全性能 26

结论 27

参考文献 28

致谢 30

蜗杆设计参数

1. 传递功率 P 0.38 (kW)

2. 蜗杆转矩 T1 2.49(N.m)

3. 蜗轮转矩 T2 36.69 (N.m)

4. 蜗杆转速 n1 125.00 (r/min)

5. 蜗轮转速 n2 6.25 (r/min)

6. 理论传动比 i 20.00

7. 实际传动比 i' 20.00

8. 传动比误差 0.00 (%)

9. 预定寿命 H 4800 (小时)

10. 原动机类别 电动机

11. 工作机载荷特性 平 稳

12. 润滑方式 喷油

13. 蜗杆类型 渐开线蜗杆

14. 受载侧面 3侧

4.1.2 材料及热处理

1. 蜗杆材料牌号 45(表面淬火)

2. 蜗杆热处理 表面淬火

3. 蜗杆材料硬度 HRC45~55

4. 蜗杆材料齿面粗糙度 1.6~0.8 (μm)

对蜗轮蜗杆精度等级我们都选为8极得出:

5. 蜗轮材料牌号及铸造方法 ZCuSn10P1(砂模)

6. 蜗轮材料许用接触应力[σ]H' 200 (N/mm^2)

7. 蜗轮材料许用接触应力[σ]H 200 (N/mm^2)

8. 蜗轮材料许用弯曲应力[σ]F' 32 (N/mm^2)

9. 蜗轮材料许用弯曲应力[σ]F 30 (N/mm^2)

蜗杆蜗轮设计参数

1. 蜗杆头数 z1 2

2. 蜗轮齿数 z2 40

3. 模 数 m 3.15 (mm)

4. 法面模数 Mn 3.10 (mm)

5. 蜗杆分度圆直径 d1 35.50 (mm)

6. 中心距 A 63.00 (mm)

7. 蜗杆导程角 γ 10.063°

8. 蜗轮当量齿数 Zv2 41.90

9. 蜗轮变位系数 x2 -5.63

10. 轴向齿形角 αx 20.287°

11. 法向齿形角 αn 20.000°

12. 齿顶高系数 ha* 1.00

13. 顶隙系数 c* 0.20

14. 蜗杆齿宽 b1 ≥ 65.00 (mm)

15. 蜗轮齿宽 b2 ≤ 24.00 (mm)

16. 是否磨削加工 否

17. 蜗杆轴向齿距 px 9.90 (mm)

18. 蜗杆齿顶高 ha1 3.15 (mm)

19. 蜗杆顶隙 c1 0.63 (mm)

20. 蜗杆齿根高 hf1 3.78 (mm)

21. 蜗杆齿高 h1 6.93 (mm)

22. 蜗杆齿顶圆直径 da1 41.80 (mm)

23. 蜗杆齿根圆直径 df1 27.94 (mm)

24. 渐开线蜗杆基圆直径 db1 15.36 (mm)

25. 渐开线蜗杆基圆导程角 γb1 22.296°

26. 蜗轮分度圆直径 d2 126.00 (mm)

27. 蜗轮喉圆直径 da2 96.80 (mm)

28. 蜗轮齿根圆直径 df2 82.94 (mm)

29. 蜗轮齿顶高 ha2 -14.60 (mm)

30. 蜗轮齿根高 hf2 21.53 (mm)

31. 蜗轮齿高 h2 6.93 (mm)

32. 蜗轮外圆直径 de2 ≤ 101.52 (mm)

33. 蜗轮齿顶圆弧半径 Ra2 14.60 (mm)

34. 蜗轮齿根圆弧半径 Rf2 21.53 (mm)

35. 蜗杆轴向齿厚 sx1 4.95 (mm)

36. 蜗杆法向齿厚 sn1 4.87 (mm)

37. 蜗轮分度圆齿厚 s2 -8.18 (mm)

38. 蜗杆齿厚测量高度 ha1' 3.15 (mm)

39. 蜗杆节圆直径 d1' -0.00 (mm)

40. 蜗轮节圆直径 d2' 126.00 (mm)

|