凿岩机缸体加工工艺及夹具设计(含零件图,夹具图,工艺卡)

来源:56doc.com 资料编号:5D11365 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D11365

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

凿岩机缸体加工工艺及夹具设计(含零件图,夹具图,工艺卡)(任务书,论文说明书15000字,工艺卡,CAD图27张)

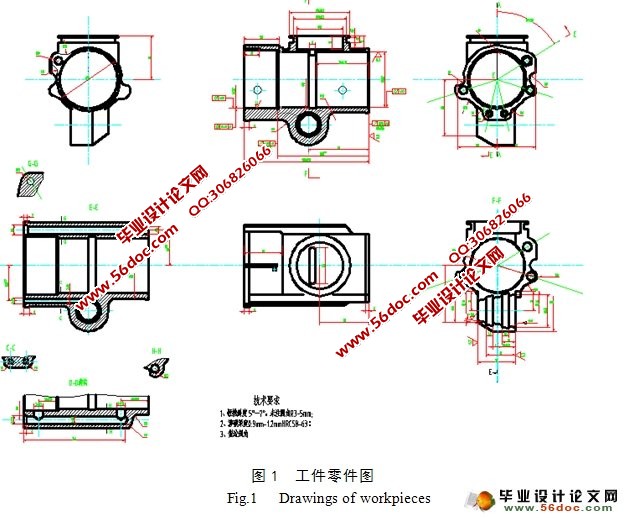

摘 要:分析了凿岩机工况特点,为了保证凿岩机缸体的加工质量,提高劳动生产率,通过对凿岩机缸体零件的工艺分析,进行了缸体零件机械加工工艺规程和专用机床夹具的设计设计的气动车床夹具确保了缸体的加工精度,提高加工效率,减轻劳动强度,具有可观的经济效益。

关键词:凿岩机;工艺分析;夹具设计;

Design of Rock Drill Machining Process and Fixture

Abstract:The characteristics of working conditions of hammer drill were analyzed,in order to guarantee the processing quality of the cylinder of hammer drill and improve labor productivity,through process study for cylinder part of hammer drill,both machining technics rules to the cylinder part and design of special machine fixture were carried out,air—powered lathe fixture designed can ensure machining accuracy for the cylinder,improve manufacturing efficiency and relieve labor intensity and has considerable economic benefits.

Key words:hammer drill;process study;fixture design;

设计分析

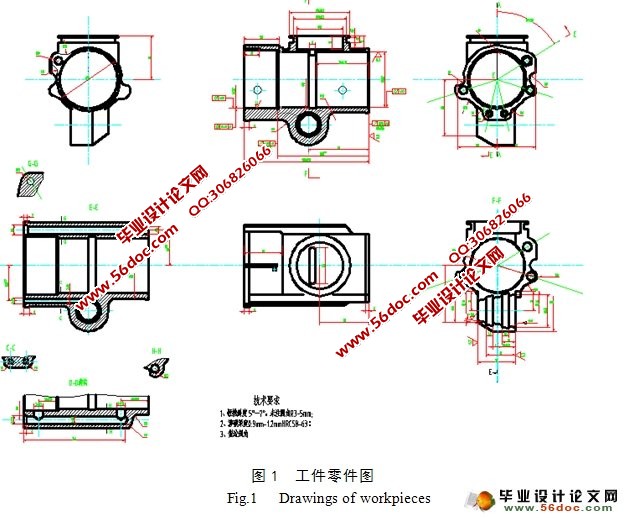

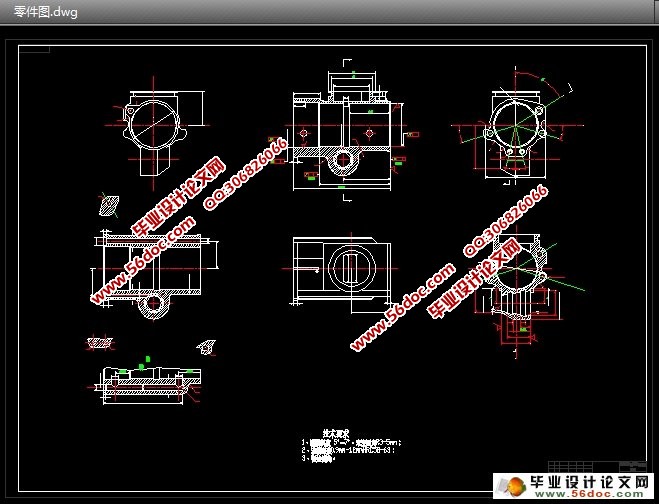

凿岩机缸体位于凿岩机的中部,活塞在缸体内做往复运动,在气压力和液压力作用下,使活塞不断冲击钎子的钎杆的尾端,以实现凿岩机的功能。通过对该缸体零件分析,其主要是对孔和面加工要求的精度比较低,只有82H7、76H7孔要求的精度高一些。通过珩磨使其达到要求的精度。同时该缸体要加工几个轴向深孔,由于孔的直径小和在缸体上的位置比较难确定,在加工的时候一定要选好使用的工具及其找好各孔的位置。

目 录

摘要 …………………………………………………………………………………………1

关键词………………………………………………………………………………………1

1 前言 ……………………………………………………………………………………1

2 设计分析…………………………………………………………………………………2

2.1 设计任务…………………………………………………………………………2

2.2 工艺规程的制定…………………………………………………………………3

2.3 零件结构工艺性分析……………………………………………………………3

2.3.1 零件图的分析 …………………………………………………………4

2.3.2 结构工艺性分析…………………………………………………………4

3 零件毛坯…………………………………………………………………………………5

3.1 毛坯材料的选择 ………………………………………………………………5

3.2 零件的毛坯种类的确定 ………………………………………………………5

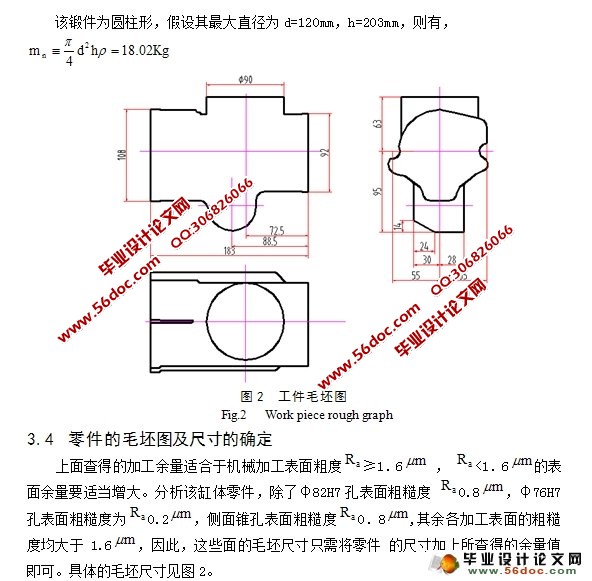

3.3 毛坯质量…………………………………………………………………………5

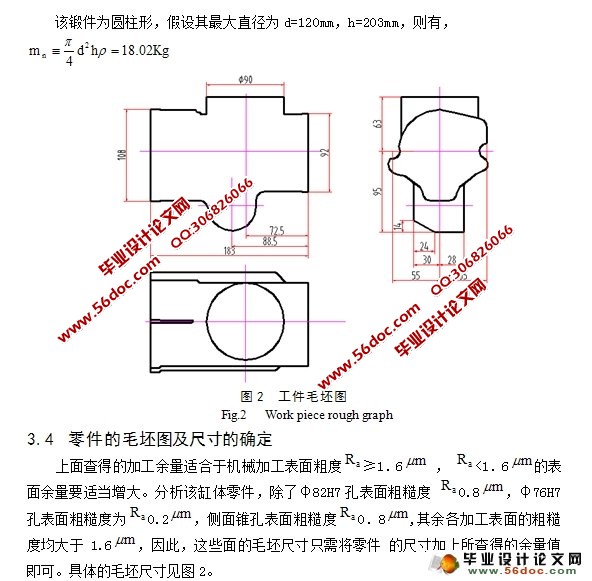

3.4 零件的毛坯图及尺寸的确定……………………………………………………6

4 工件定位基准的确定……………………………………………………………………6

4.1 粗基准的选择……………………………………………………………………6

4.2 精基准的选择……………………………………………………………………6

5 加工阶段的划分与工序路线的确定……………………………………………………7

6 加工余量的确定………………………………………………………………………10

7 选择加工设备和工艺设备……………………………………………………………11

7.1 机床设备的选择………………………………………………………………11

7.2刀具的选择………………………………………………………………………12

8 主要工序定位方案及定位误差分析计算……………………………………………13

8.1 主要工序定位方案的确定……………………………………………………13

8.2 定位方案的误差分析 …………………………………………………………13

9 主要工序单件机动工时的计算………………………………………………………14

9.1 工序20:粗车两端面……………………………………………………………14

9.2 工序30:铣侧面锥孔的两端面…………………………………………………15

10 夹具设计………………………………………………………………………………15

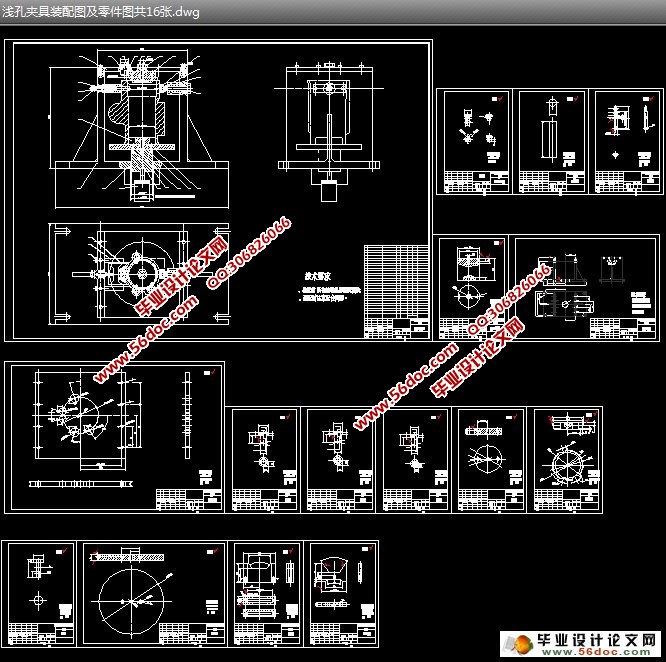

10.1 钻五个浅孔夹具设计…………………………………………………………17

10.1.1 夹具设计方案的确定 ………………………………………………17

10.1.2 夹具操作说明 ………………………………………………………18

10.1.3 切削力的确定 ………………………………………………………19

10.1.4 夹紧力的计算 ………………………………………………………19

10.1.5 夹具气动系统的设计…………………………………………………19

10.2 铣槽夹具设计 ………………………………………………………………21

10.2.1 夹具设计方案确定 …………………………………………………22

10.2.2 夹具操作说明 ………………………………………………………23

10.2.3 铣削切削力的计算 …………………………………………………23

10.2.4 铣削夹紧力的计算 …………………………………………………24

10.2.5 夹具气动系统的设计…………………………………………………24

11 结论 …………………………………………………………………………………27

参考文献 …………………………………………………………………………………27

致谢…………………………………………………………………………………………28

附录…………………………………………………………………………………………29

附录

附录1:机械加工工艺过程卡片

附录2:机械加工工艺卡片

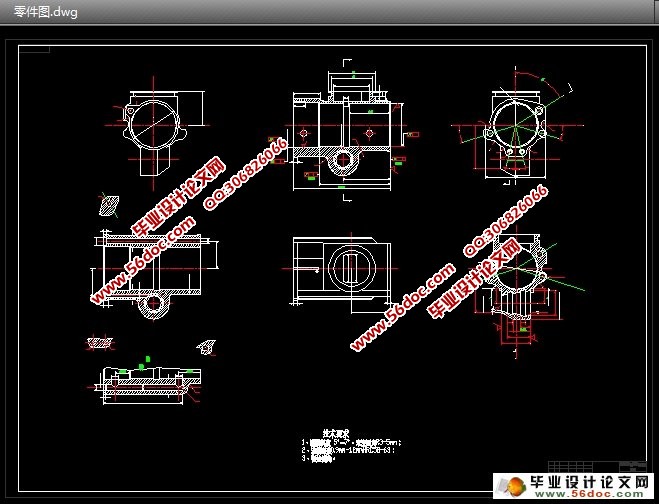

附录3:加工零件图

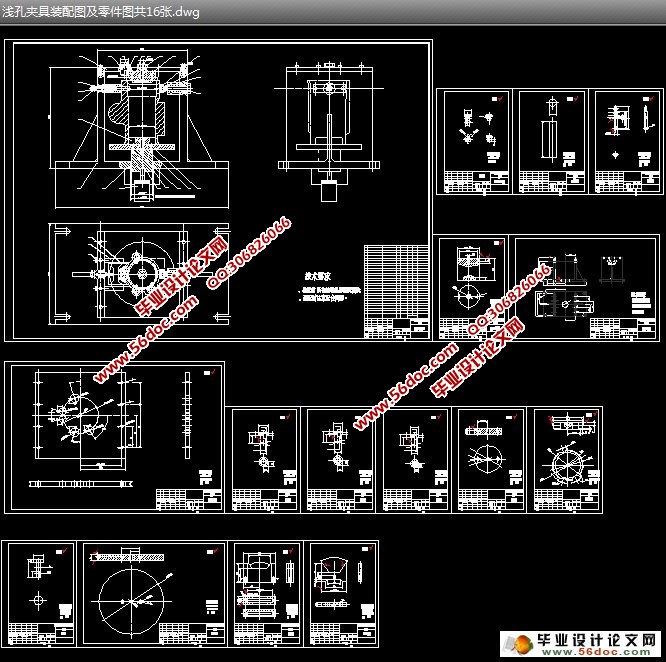

附录4:浅孔夹具装配图及零件图

附录5:铣槽夹具装配图及零件图

|