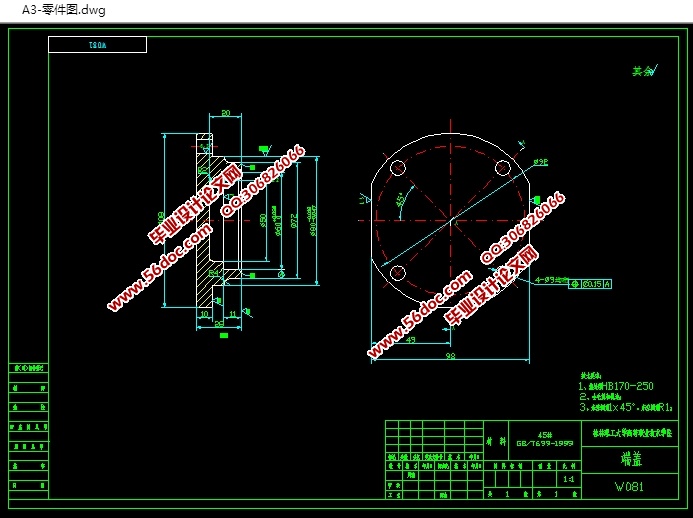

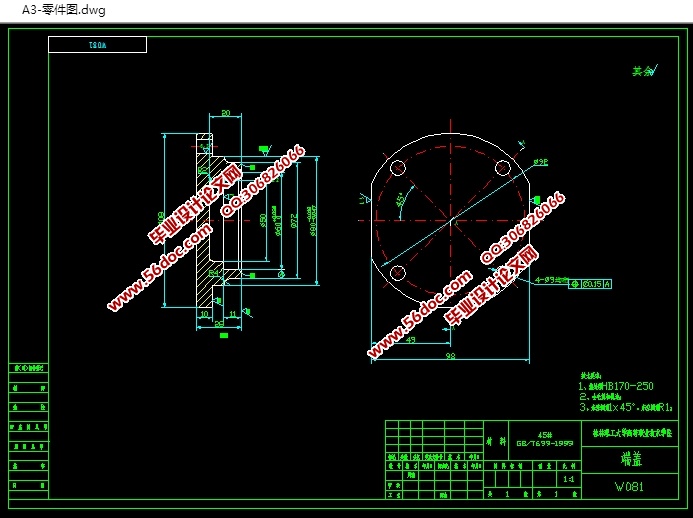

端盖零件的机械加工工艺规程和钻夹具设计(含CAD零件夹具图)

来源:56doc.com 资料编号:5D17760 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D17760

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

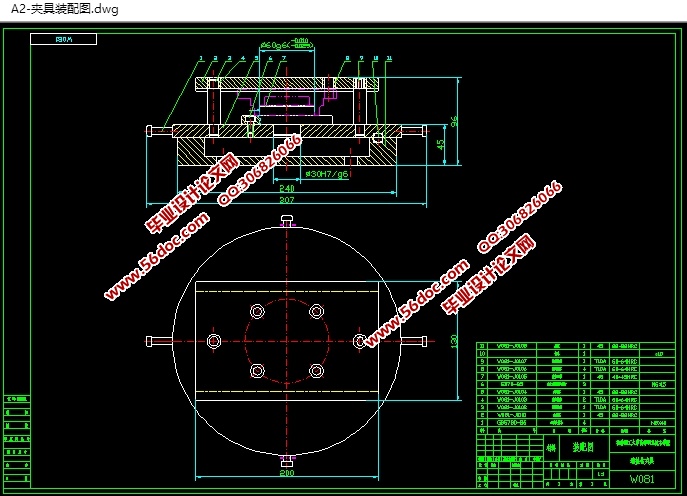

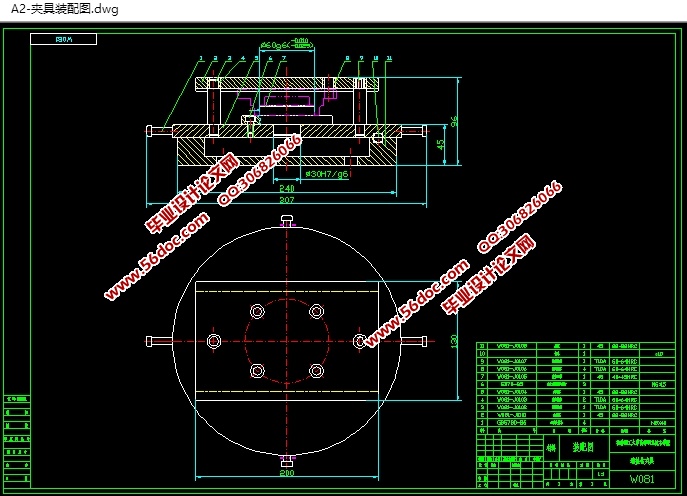

端盖零件的机械加工工艺规程和钻夹具设计(含CAD零件夹具图)(开题报告,论文说明书11500字,CAD图纸4张,工艺卡,工序卡)

摘 要

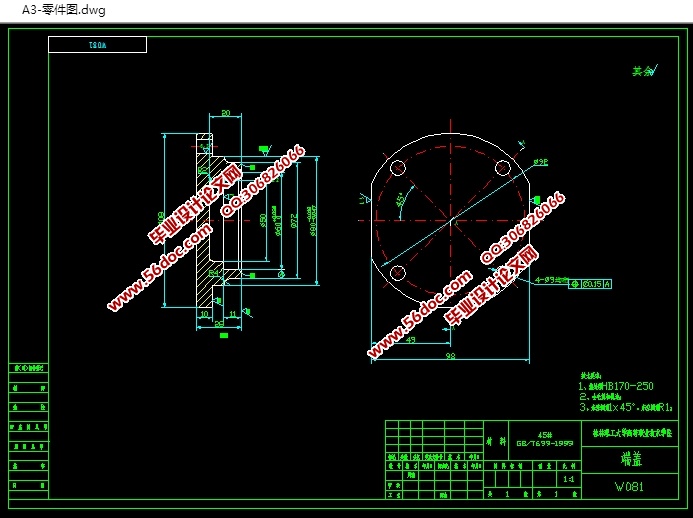

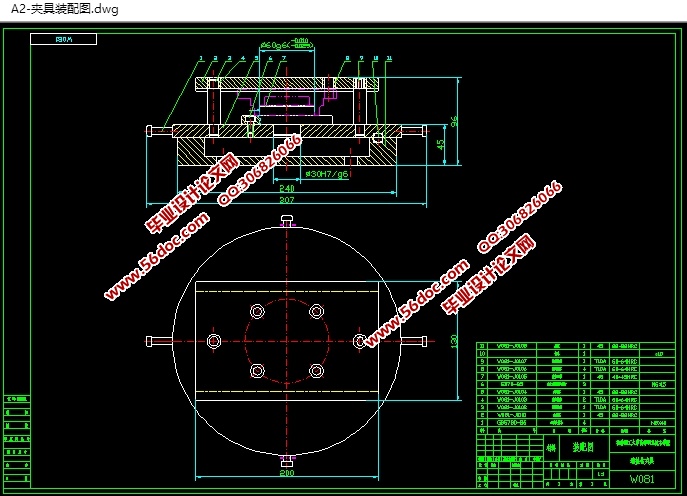

本次设计的主要内容是汽车法兰上的端盖加工工艺规程及4-φ9孔钻夹具的设计。端盖是法兰盘上的一个零件,与其它零件配对使用,其主要加工表面及控制位置为 孔和 外圆。由零件要求分析可知,保证 孔和 外圆尺寸的同时应该尽量保证其同轴度,这对于后工序装配和总成使用上来说都有重要影响。所以,工序安排时,采取以φ108大外圆粗定位夹紧加工后,对 孔和 外圆分粗精加工同时成型。因其粗糙度为Ra3.2,可直接车削满足。对于钻4-φ9孔时,主要以 孔定位,两铣削端面限位,控制其自由度,以达到加工出来的产品满足要求并且一致性好的目的。本文的研究重点在于通过汽车法兰端盖的工艺性和力学性能分析,对加工工艺进行合理分析,选择确定合理的毛坯、加工方式、设计高效、省力的夹具,通过实践验证,最终加工出合格的端盖零件。

关键词:端盖;工艺;钻孔;定位;夹具

2.2零件的分析

端盖零件的视图正确,部分尺寸需要补充完善,公差及技术要求需要完善,已在正式提交的零件图上补充完善。本零件外圆 和内孔 精度要求较高,并且 为设计基准。因φ108外圆及端面图纸标注为非加工表面,但考虑过程中会用其做工序基准,所以在工艺加工过程中安排了加工余量并作了加工。4-φ9位置度要求为0.15,利用钻夹具在台钻上加工直接可以满足要求。其余尺寸公差及形位公差都能保证。

2.3选择毛坯

端盖零件通常不要求作大的频繁的转动,与配对零件是间隙配合,有微小的转动,所以考虑到强度上的要求,将零件定为45#钢、正火处理,以改善强度、细化组织,增加零件的耐磨性。因其轮廓尺寸不大,形状又不复杂,加之成批生产,所以毛坯采用模锻成型。

较简单的外圆形状,中间的盲孔比较大,可采取锻件尺寸与成品尺寸尽量接近的毛坯尺寸。零件小,可用比较小的设备吨位就能达到目的。

毛坯尺寸通过确定加工余量后决定。

目 录

摘要..................................................................2

1 绪论................................................................4

1.1设计目的及背景............................................................4

2 端盖零件的机械加工工艺过程分析......................................6

2.1 计算生产纲领、确定生产类型.........................................6

2.2 零件的分析......................................................7

2.3 选择毛坯................................................................7

2.4 工艺规程设计............................................................7

2.4.1 定位基准的选择....................................................7

2.4.2 零件加工方法的选择.................................................7

2.4.3 制定工艺路线................................................8

2.4.4 确定机械加工余量及毛坯尺寸,设计毛坯——零件综合图...............8

2.4.5 工序设计..........................................................10

2.4.6确定切削用量及基本时间(机动时间)................................15

3 机床夹具设计.......................................................16

3.1 拟定夹具的结构方案.............................................17

3.1.1 确定夹具的类型....................................................18

3.1.2 确定工件的定位方案..........................................20

3.1.3 确定工件的夹紧形式..........................................21

3.1.4 确定刀具的导向方式或对刀装置.................................21

3.1.5确定其它机械,如分度、装卸用的辅助装置等.......................21

3.1.6 夹具体的结构类型设计..............................................22

3.1.7 夹具总图设计...............................................23

3.2 夹具精度的校核........................................................24

4 总结 ..............................................................24

参考文献.............................................................25

致谢.................................................................26

|