输油管接头铸造工艺设计(含CAD图)

来源:56doc.com 资料编号:5D17780 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D17780

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

输油管接头铸造工艺设计(含CAD图)(任务书,开题报告,中期检查表,外文翻译,论文说明书12000字,CAD图2张)

摘要

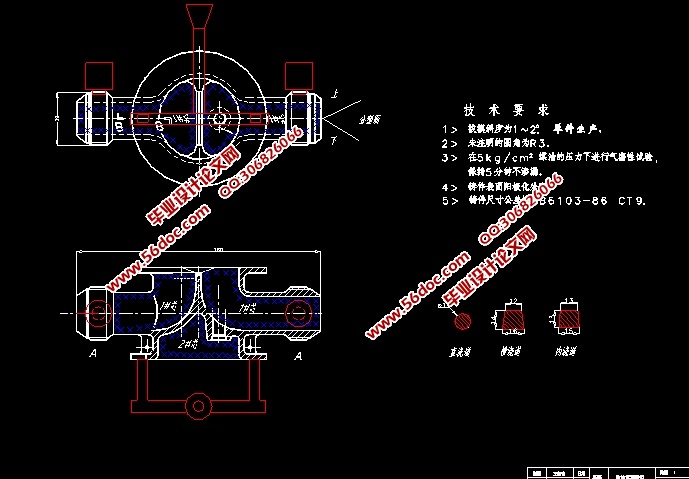

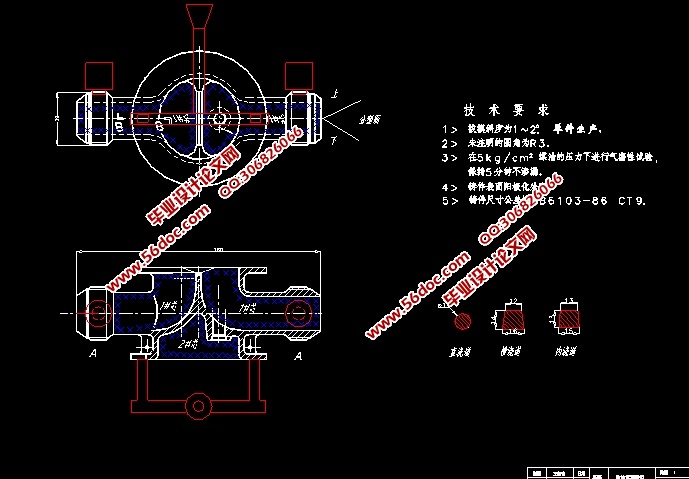

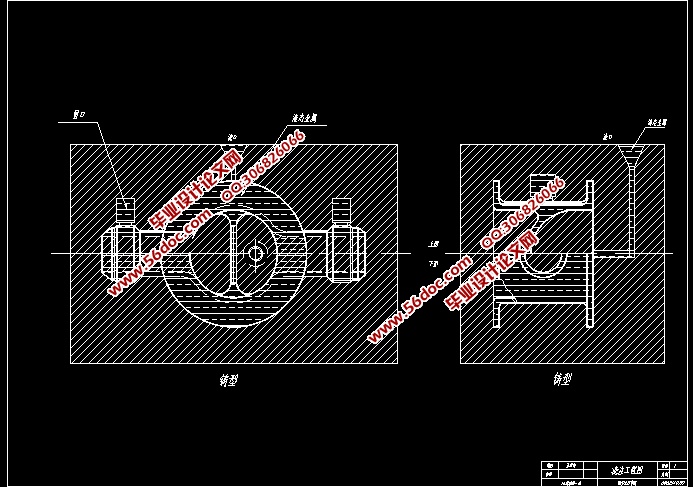

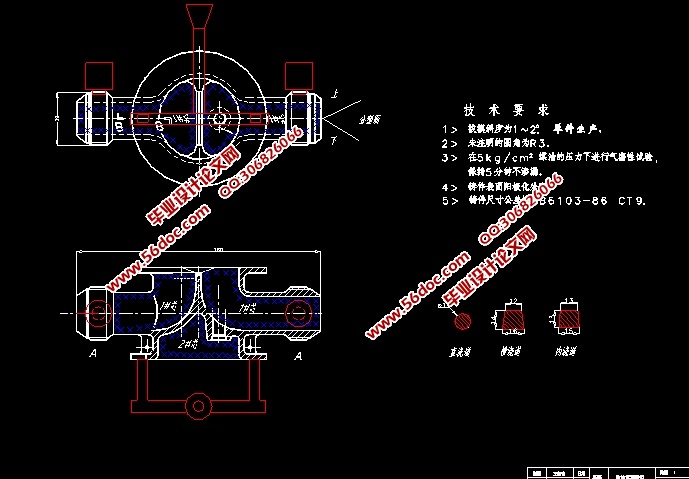

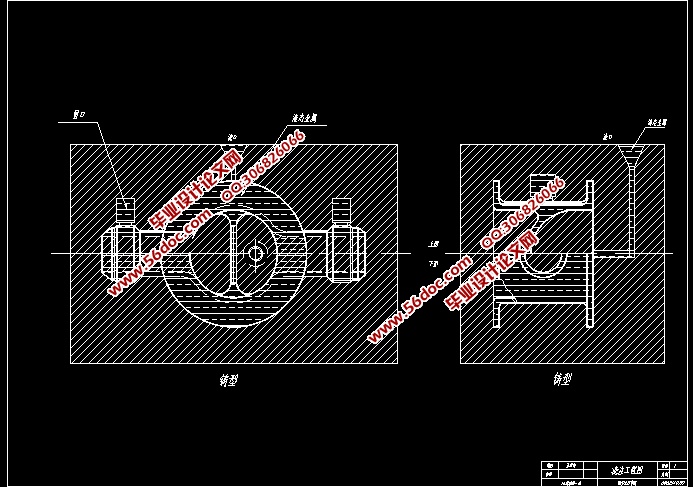

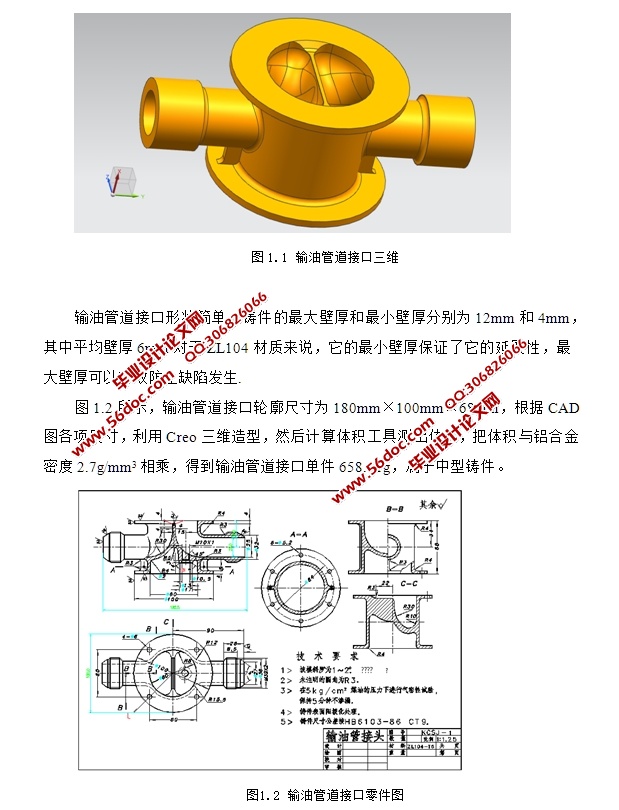

铸造就是将金属熔炼,然后浇注生产出所需要的工件毛坯。该次研究的对象是输油管道接口,本次铸造是采用重力铸造,用脲醛树脂砂造型。根据二维图,用Creo画出铸件的三维模型,砂芯采用的是手工造型,考虑到零件工作时的条件,要满足的性能,参考零件的技术要求,通过计算查阅确定了所需要的各项工艺参数,确定出铸件的分型面,选择最合理的浇注位置。通过查阅计算浇注系统的浇道尺寸以及冒口尺寸,最后选择了封闭式浇注系统.

为了验证工艺的合理性,运用Z-cast软件对其进行模拟仿真,模拟结果表明,采用的传统方法设计的浇注系统存在铸造缺陷,根据缺陷所出现的位置和尺寸,对设计进行性优化,消除铸造缺陷,最后确定出最合理可行的铸造工艺方案。

关键词:分型面;浇注系统;模拟仿真;工艺优化

Abstract

Foundry is a process of melting of metals, pouring into the mold and other steps to create the required metal parts blank. In this study, the pipeline interface was set an example to the research of foundry technology, the gravity casting method and urea formaldehyde resin sand molding were used in the designing. The CREO software was used to the solid parts creation. According to the technical requirements and working conditions, choked running system choked gating system was chose and the series foundry technology parameters such as pouring position, mould joint and so on were determined, the gating systems and risers were calculated for the casting.

In order to verify the rationality of the foundry technology, Z-cast software was introduced in the simulation process. The simulation results show that there were some defects were found in the original casting technology. The casting technology was optimized according to the position and dimensions, the defects were decreased or eliminated, the final foundry technical was determined.

Keywords: parting surface; gating system; simulation; process optimization

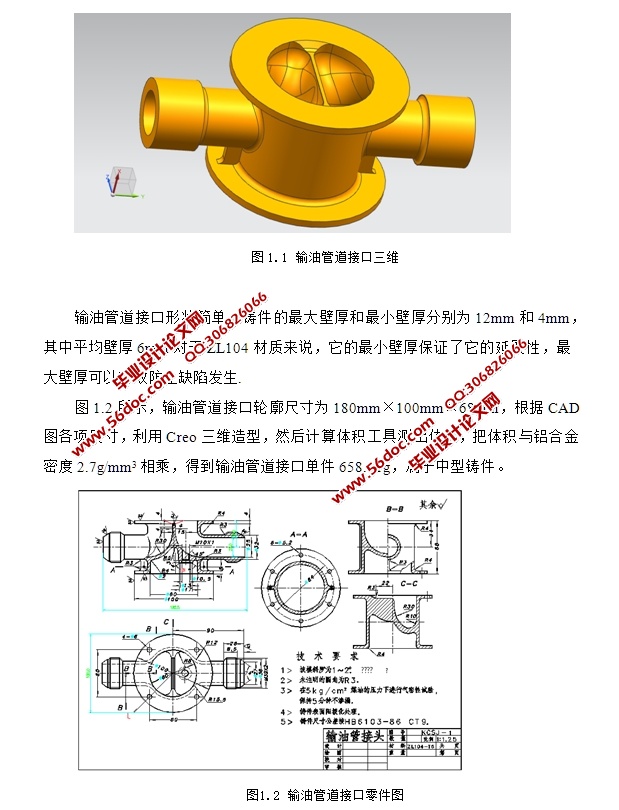

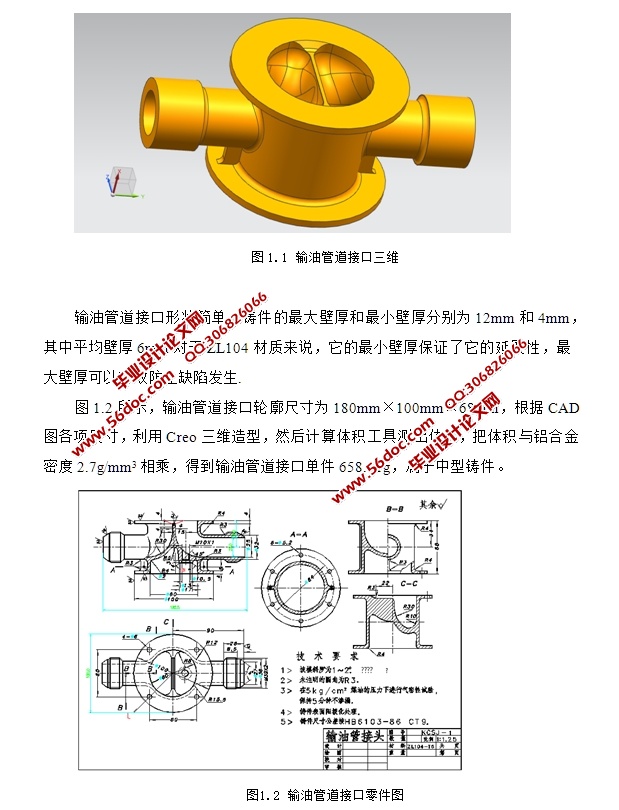

铸件结构与尺寸

铸件:输油管道接口

材料:ZL104

外形尺寸:180mm×100mm×68mm

根据三维图得出体积:244.0049立方厘米

经查阅ZL104的密度:2.7g/立方厘米

由密度公式 算出该铸件的质量为658.81g

生产批量:小批量生产

该铸件在众多铸件类中属于支撑类,所以它内部要承受压力,与相对应的载荷,由于它的作用的原因,致使它内部不能有缺陷,气密性要良好,内有缩松缩孔缺陷。

目 录

第1章 绪论 1

1.1 课题研究的背景及意义 1

1.2本章小结 2

第2章 输油管道接口结构特点及技术要求 3

2.1 铸件结构与尺寸 3

2.2选择砂型与铸造方法 5

2.3 ZL104化学成分及性能 5

2.4本章小结 6

第3章 输油管道接口铸造工艺方案 7

3.1分型面的确定 7

3.2选择合理的浇注位置 7

3.3 确定铸件数目 8

3.4输油管道接口砂型铸造工艺参数确定 8

3.4.1 选择尺寸公差 8

3.4.2 最小铸出孔及槽的选择 9

3.4.3 机械加工余量的选择 9

3.4.4铸件收缩率 9

3.4.5起模斜度 10

3.5输油管道接口铸件浇注系统的设计 11

3.5.1浇注系统类型选择 11

3.5.2浇注系统尺寸的设计 11

3.5.3浇注时间的计算 13

3.6冒口的设计 14

3.7本章小结 15

第4章 砂芯结构与砂箱选择 16

4.1砂芯 16

4.2砂箱的设计 17

4.3模底板的设计 17

4.4本章小结 19

第5章 输油管道接口的铸造模拟分析 20

5.1模拟分析前处理 20

5.1.1 模型建立 20

5.1.2工艺参数的设置 20

5.2模拟仿真 21

5.2.1第一次凝固过程的温度场 22

5.2.2第一次优化后的凝固过程的温度场 25

5.2.3第二次优化后的凝固过程的温度场 27

5.4优化的浇注系统以及充型 32

5.4.1优化的浇注系统 32

5.4.2优化充型过程 33

5.5优化后的凝固过程的温度场 35

5.6模拟缺陷的预测分析 38

5.7本章小结 38

第6章 结论 39

致谢 40

参考文献 41

|