铝合金基座压铸模设计(含cad零件图和装配图)(设计说明书13000字,CAD零件图8张,装配图1张)

摘 要

本课题主要是针对基座的模具设计,通过对铸件进行工艺的分析和比较,最终设计出一副压铸模。该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、压铸机的选择及有关参数的校核、都有详细的设计,同时并简单的编制了模具的加工工艺。通过整个设计过程表明该模具能够达到此铸件所要求的加工工艺。根据题目设计的主要任务是基座压铸模具的设计。也就是设计一副压铸模具来生产基座铸件产品,以实现自动化提高产量。。通过模具设计表明该模具能达到盒座的质量和加工工艺要求。本文主要运用Pro/ENGINEER wildfire4.0及其AutoCAD2006来完成整个设计工作。从中学习到了许多的模具设计的知识和对在校所学知识的深化,设计的整个过程实现了无纸化,有利于提高模具的生产效率和节约了生产成本,并大大缩短了生产的周期。

关键词:压铸模具设计;基座;Pro/ENGINEER wildfire4.0;AutoCAD2006;

塑件;

Abstract

This thesis is mainly concerned on the mould design of the lampshades,through the technical analysis and comparison of the injection moulded parts ,a plastic injection mould is formed.The issue is based on the product structure’s technical traits and mould structure,it also has a careful checking and design on the choices and parameters of the moulds’ gating system,the structure of the mould forming,ejecting system,cooling system and the injection molding machines,morever,this issue has worked out the processing technics of the moulds.The deisgn demonstrates that the mould can up to the demanding processing technics standard of the injection moulded parts.According to the main task of the design,that is to design a plastic injection mould, to produce a lampshade of plastic injection then to achieve the automation and increase the production.From the structure of the lid,this is point of dual-gate type mould.The design proves the mould can reach the lid’s quality and processing technics standard.The deign is carried through the Pro/ENGINEER wildfire3.0 and AutoCAD2007.By doing this ,I have learned a lot of mould designing knowledge and have deepened the knowledge learned during the college,the paperless of this design can improve the production efficiency and save the production cost,besids,it have shortened the production cycle.

Key Words :plastic injection mould deisgn ;lampshade; Pro/ENGINEER wildfire3.0;AutoCAD2007;injection moulded parts.

1.5基座模具的设计流程

1.铸件设计,利用软件Pro-E进行铸件的立体建模,再在软件AutoCAD中完成铸件尺寸及公差等技术要求的标注,并输出工程图。

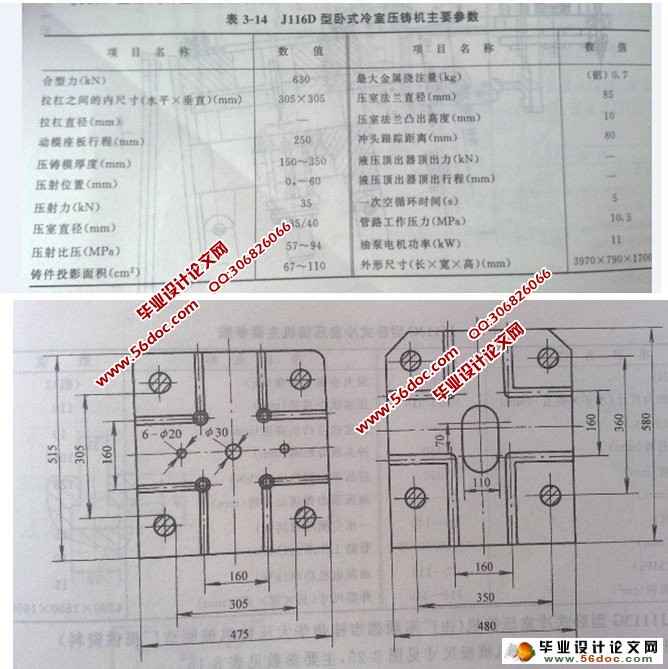

2.压铸设备选择,确定铸件的型腔数,并计算塑件的投影面积,通过压铸量的校核、压射力的校核、锁模力的校核、安装部分的尺寸校核、开模行程的校核、顶出装置的校核,结合压铸设备的资料确定注塑设备的型号。

3.确定收缩率和分型面,首先由塑件性能的要求等,确定铸件的材料,通过查资料确定塑件的收缩率。根据基座的工艺及结构特点,确定具体的分形面,大致应为基座外侧。

4.模架,通过塑件的大小及型腔数、浇注系统、导向部件、推出机构、调温系统、排气槽、侧抽芯机构等的初步估算,确定使用模架的型号。

5.浇注系统设计,本铸件使用的是冷流道浇注系统,在浇注系统设计中,包括流道的设计、喷嘴的选择、主流道衬套的选择等,还必须研究一模两腔浇注系统的平衡性设计。

6.成型件(模腔、模芯),确定型腔数和分型面。对模腔和模芯进行结构设计。计算成型部件的工作尺寸。

7.抽芯机构的设计,根据基座的结构特点,必须设置抽芯机构便于成型,根据电池座侧孔位置及工艺特点,选择并设计适合的侧抽芯机构。

8.顶出机构的设计,根据基座的结构特点,设计顶出机构。

9.冷却系统,温度调节对塑件质量、生产效率有很大的影响,还针对型腔与型芯冷却回路的形式进行设计。

10.零部件加工工艺制定,结合现代加工手段,利用数控CNC,电火花,线切割等方法,制定最符合经济效益的加工工艺。

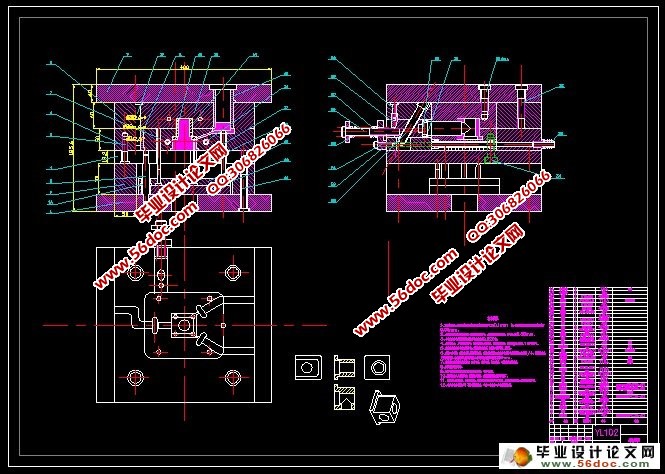

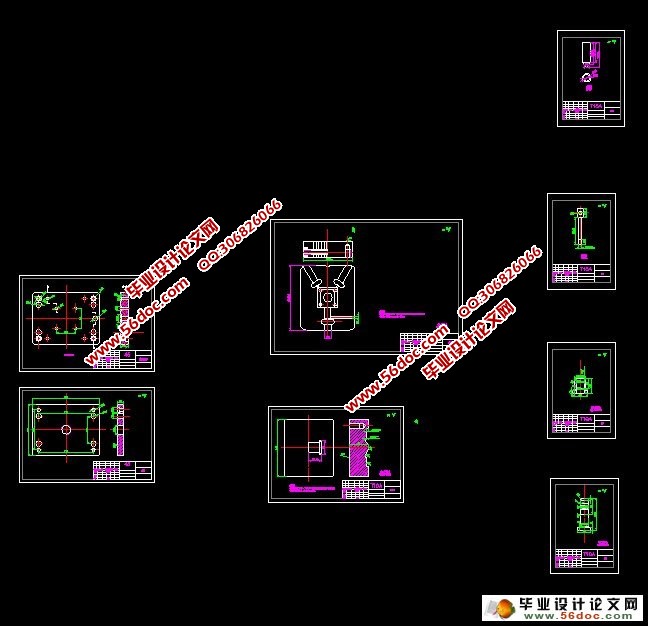

11.完成整套模具的三维立体图和二维工程图的绘制。

目 录

中文摘要 1

英文摘要 2

1.绪论 6

1.1选题的依据及意义 6

1.2国内外研究现状及发展趋势 7

1.3本课题研究内容 9

1.4基座设计任务 9

1.5基座模具的设计流程 10

2.塑件成品、注塑模具设计与构型 11

2.1概述 11

2.2模具设计环境和应用软件 11

2.2.1 Pro/ENGINEER 11

2.2.2 其它软件AutoCAD2007 11

2.3零件的三维图和二维工程图建模 11

2.3.1零件的立体图建模 11

2.3.2零件的二维工程图绘制 12

2.4零件的基本数据 13

2.4.1零件工艺性分析 13

2.4.2零件材质 13

2.4.3零件结构分析 13

2.4.4零件体积与质量 15

3.工艺参数分析与计算 15

3.1型腔数目的确定及排列方式 15

3.2注塑机 16

3.2.1最大注塑量校核 16

3.2.2注射压力校核 16

3.2.3锁模力校核 17

4.工作部分的设计 19

4.1分型面的设计 19

4.1.1分型面的设计原则 19

4.1.2分型面的选择 19

4.2浇注系统设计 22

4.2.1主流道和分流道的设计 22

4.2.2溢流槽 26

4.2.3排气槽 26

4.3成型零部件设计 27

4.3.1成型零部件的结构设计 27

4.3.2成型零部件工作尺寸的设计 27

4.4分模 33

5.结构零部件的设计 26

5.1支承板的厚度计算..........................................................................37

5.2标准件的选用................................................................................37

5.3抽芯机构的设计......................................................................................39

5.4推出机构的设计......................................................................................40

5.5复位机构的设计......................................................................................42

5.6冷却系统的设计...................................................................................................42

6.模具总装配图 43

结 语........................................................................................................................45

参考文献........................................................................................................................46

后 记........................................................................................................................47

|