冲水手柄注塑模具设计(含CAD零件图和装配图)

来源:56doc.com 资料编号:5D11234 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D11234

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

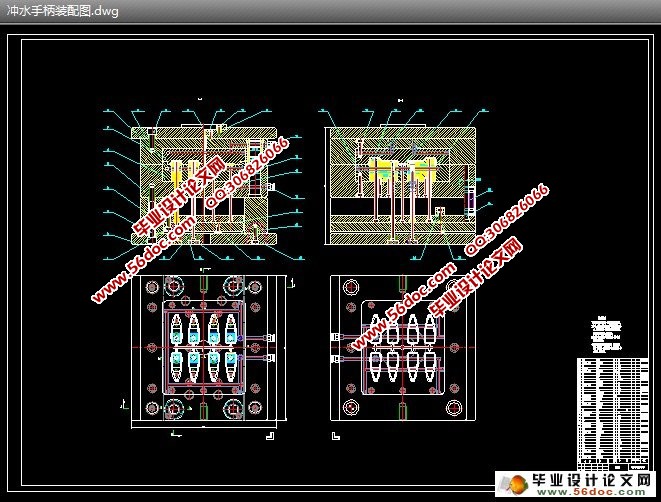

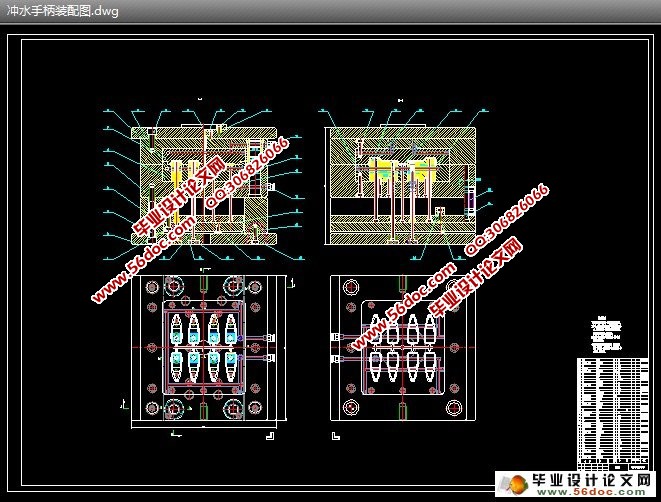

冲水手柄注塑模具设计(含CAD零件图和装配图)(开题报告,中期检查表,论文说明书23000字,CAD图6张)

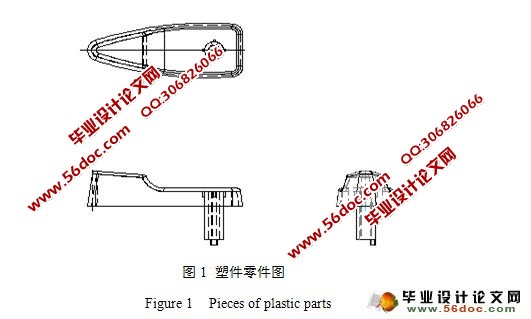

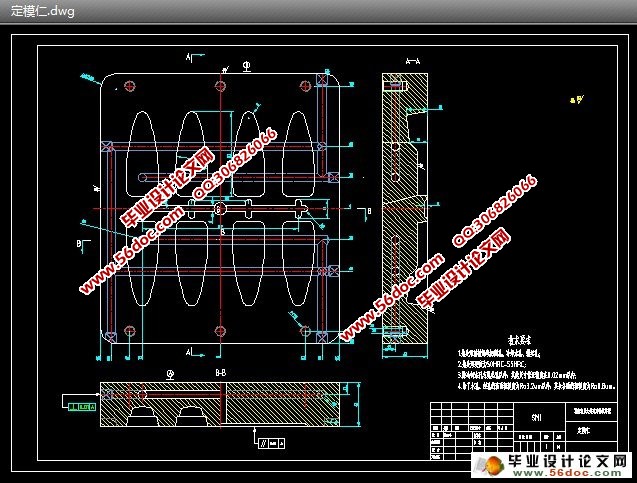

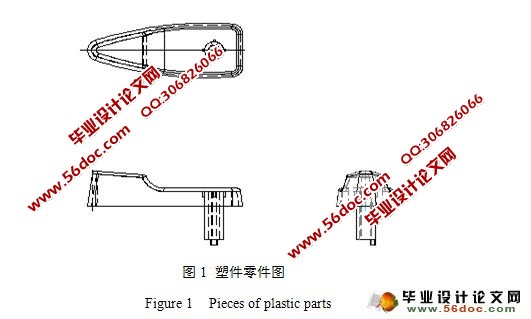

摘 要:本设计根据实际的需要完成冲水手柄的注射模设计。该产品采用ABS塑料进行注塑成型,成型方式为一模八腔。该设计根据产品材料和结构特点,对产品进行了工艺性分析,选用了合理的注射成型工艺参数,确定了所需的和成型设备模具的总体结构,同时对模具的细节部分进行了结构设计和一些必要的尺寸计算和强度校核此外,论文还对分型面、浇注系统、脱模机构、成型部件和温度调节系统进行了分析设计,最终完成了产品的三维实体造型、二维零件图和装配图,以及加工工艺规程。

关键词:冲水手柄;塑料模具;注射成型;注塑机;结构设计。

Injection Mold Design of Flush Handle

Abstract:The injection mold design of flush handle was completed according to the actual. The product is injection molded through ABS plastic, and the formation way were eight mold cavities. The design analyze the product's process, determine the plastic's process parameter and injection-molding machine, determine the mold's overall plan ,analyze and solve the mold's overall structure and each working part's concrete structure, and carry on some essential size calculation and intensity examination. In addition, the design also analyze the parting surface、the gating system、the mold emptier and the temperature control system, complete the three-dimension model and two-dimension assembly drawing of the product. Finally, the processing flow char of core. To here, the design have completed each work which was requested by the mold design.

Key words:Flush handle;Plastic mold;Injection molding;Injection-molding machine;

Mold design。

设计思想

本设计主要是基于二维CAD的注塑模具设计,从零件角度上考虑,此零件为ABS塑料,因所给冲水手柄零件的形状比较简单,无侧向凹、凸及侧孔和异型孔等且要求大批量生产并设计成一模多腔,故本设计采用的是单分型面注射模结构,浇注系统设计成非平衡式、浇口设计成矩形侧浇口并对浇口尺寸进行调节以实现浇注系统平衡。塑件的推出采用推杆推出机构实现,球头型拉料杆在分模时将主流道凝料自动掉出。而推出机构的导向及复位则分别选用复位杆和弹簧来实现。

目 录

摘要 1

关键词 1

1 绪论 2

1.1 前言 2

1.2 国内外现状分析及比较 2

1.3 塑料模具的发展趋势 2

1.4 设计思想 3

2 塑件成型工艺分析 3

2.1 塑件(冲水手柄)分析 3

2.2 热塑性塑料(ABS)的注射成型过程及工艺参数 4

2.3 ABS的性能分析 5

2.4 ABS成型塑件的主要缺陷及消除措施 6

3 拟定模具结构形式 6

3.1 分型面位置的确定 6

3.2 确定型腔数量及排列方式 7

3.3 模具结构形式的确定 7

4 注射机型号的确定 8

4.1 所需注射量的计算 8

4.2 注射机型号的选定 9

4.3 型腔数量及注射机有关工艺参数的校核 9

4.4 安装尺寸校核 11

5 浇注系统的设计 11

5.1 主流道的设计 12

5.2 主流道衬套形式 12

5.3 分流道设计 13

5.4 浇口的设计 15

5.5 冷料穴的设计 17

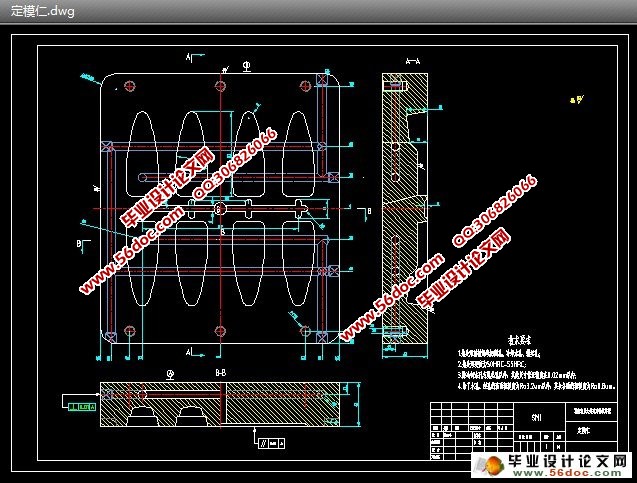

6 成型零件的设计 17

6.1 成型零件结构设计 17

6.2 成型零件钢材选用 17

6.3 成型零件工作尺寸的计算 18

6.4 型腔零件强度、刚度的校核 23

7 模架的确定 25

8 合模导向机构的设计 26

8.1 导向机构总体设计 26

8.2 导柱设计 27

8.3 导套设计 27

9 推出机构 27

9.1 脱模力的计算 28

10 排气系统的设计 29

11 温度调节系统设计 29

11.1 加热系统 29

11.2 冷却系统 29

12 典型零件的制造工艺 31

12.1 塑料模成型零件的加工工艺 31

12.2 典型零件制造工艺编制 32

13 模具的装配 34

13.1 塑料模具装配过程 36

14 模具的备料清单和网络周期 37

14.1 模具非标准件备料清单 37

14.2 模具标准件备料清单 37

14.3 网络周期图 38

14.4 模具的生产过程 38

15 模具成本的估算 38

15.1 材料费用 39

15.2 加工成本 40

16 结论 41

参考文献 42

致谢 43

|