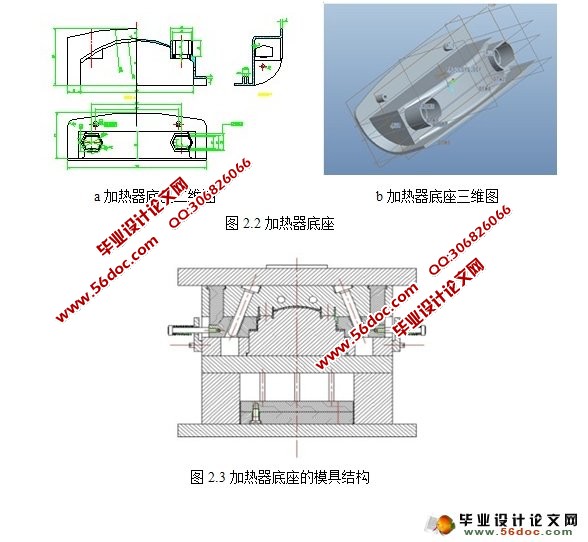

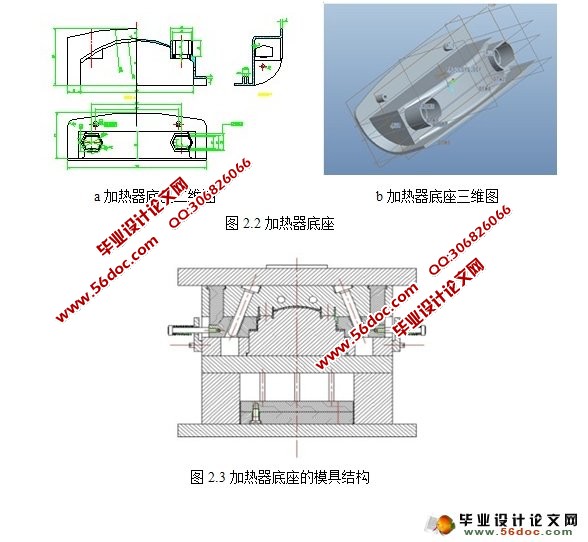

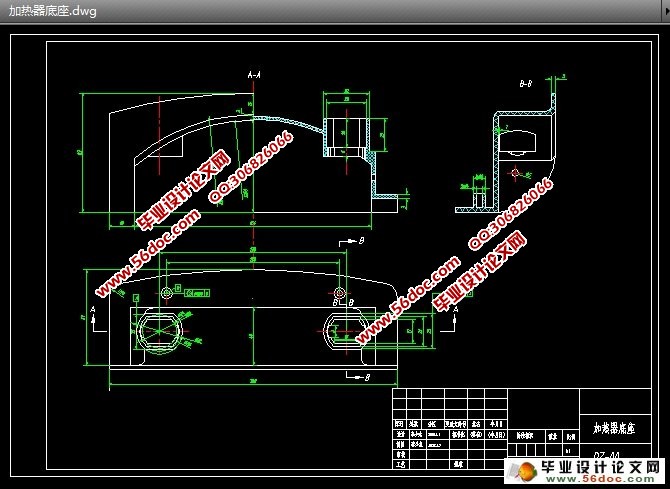

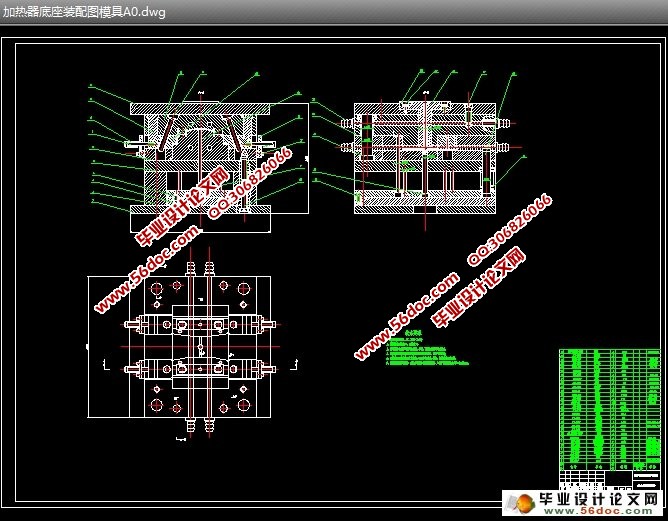

加热器底座塑料注塑模具设计(含CAD图,Proe三维图)精品★(开题报告,中期报告,外文翻译,论文说明书20000字,CAD图16张,Proe三维图1张)

摘 要

模具是工业生产中使用极为广泛的主要工艺装备,它是当代工业生产的重要手段和工艺发展方向,许多现代工业的发展和技术水平的提高,在很大程度上取决于模具工业的发展水平。本论文主要介绍了加热器底座塑料注塑模具的设计。

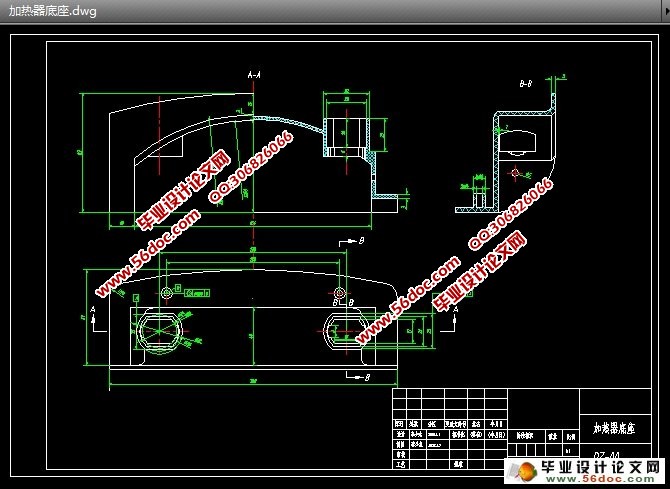

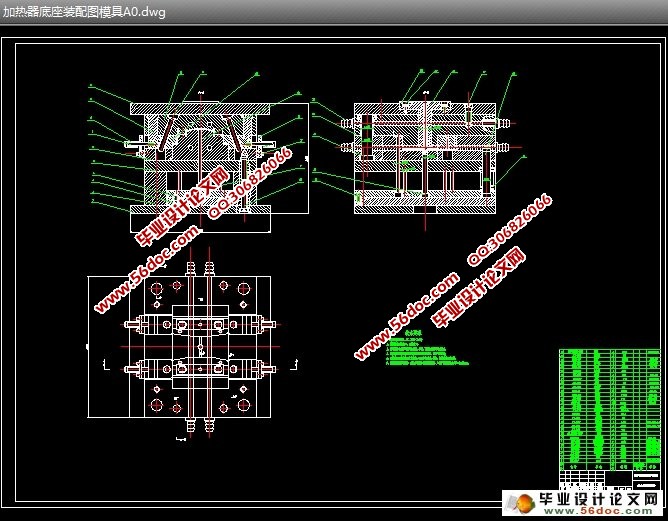

设计中首先通过分析塑件的形状及工艺特性,选择了合适的模具设计方案;其次是对注塑机的选择,包括注射机的初选和注射机有关参数的校核,并确定了注射机;再次完成模具的结构设计,包括分型面的选择和确定、型腔数目的确定及型腔的排列、浇注系统的设计、成型零件结构设计、抽芯机构设计、推出机构的选择、冷却系统的设计、标准模架的选择。最后对成型零件尺寸进行计算,确定工艺参数。

采用此模具能够保证塑件尺寸外形以及表面要求,而且成本低、结构简单、开模容易、效率高,具有较强的实用性。

关键词:塑料注塑模具;注塑机;结构设计

Plastic Injection Mold Design Heater Base Plastic Mold Design

Abstract

Mold is widely used in industrial production the main technological equipment, It is an important means of modern industrial production and process development direction ,Many modern industrial development and the improvement of the technical levels ,Largely depends on the development of die and mould industry level. This paper mainly introduced the plastic injection mold insurance seat of design.

First through analysis in the design of plastic parts, process characteristics and shape ,choose the proper mould design,Second is the choice of injection, mcluding injection machine of primaries and injection machine related parameter respectively ,To determine the injection machine;Complete the die structure design again ,Enclose the choice and determination parting ,Cavity number of determining and cavity arrangement ,The design of gating system ,Molding parts structure design ,Core-pulling mechanism design, selection of launch institutions, cooling system design, standard formwork choice ,Finally calculated for molding parts size, determine the process parameters.

Using this mold can guarantee plastics dimension appearance and surface requirements , And low cost, simple structure and easy to open mold, high efficiency, with strong practicability.

Keywords: Plastic injection mold; injection machine; Structure design

目 录

1 绪论 1

1.1塑料成型与注塑模具 1

1.2国内外相关发展状况 1

1.2.1国内发展状况 1

1.2.2国外发展状况 2

1.2.3中国与国外先进技术的差距 2

1.3塑料模具发展走势 2

2 塑件材料分析与方案论证 3

2.1塑件的工艺分析 3

2.1.1塑件的材料 3

2.1.2聚苯乙烯的基本特性 3

2.1.3聚苯乙烯的成型特点 3

2.1.4聚苯乙烯的主要用途 3

2.1.5聚苯乙烯的注射成型工艺参数 4

2.2塑件的成型工艺 4

2.2.1注射成型的原理 4

2.2.2注射成型的工艺过程 4

2.2.3注射成型工艺参数 6

2.3注塑模的机构组成 6

2.4方案论证 6

3 注射成型机的选择 8

3.1估算塑件体积 8

3.2估算塑件质量 8

3.3注塑机的注射容量 8

3.4锁模 8

3.5选择注塑机及注塑机的主要参数 9

3.5.1注射机的选择 9

3.6注塑机的校核 9

3.6.1最大注射量校核 9

3.6.2 锁模力校核 9

3.6.3 模具厚度校核 10

3.6.4开模行程校核 10

4 浇注系统设计 11

4.1浇注系统的功能 11

4.1.1浇注系统的组成 11

4.1.2浇注系统设计原则 11

4.1.3浇注系统布置 12

4.2流道系统设计 13

4.2.1主流道设计 13

4.2.2冷料井设计 14

4.2.3分流道设计 14

4.2.4浇口设计 15

5 成型零件工作尺寸的计算 17

5.1影响塑件尺寸精度的因素 17

5.2模具成型零件的工作尺寸计算 17

5.2.1成形收缩率 17

5.2.2模具成形零件的制造误差 18

5.2.3零件的磨损 18

5.2.4模具的配合间隙的误差 18

5.3型腔和型芯尺寸计算 18

5.3.1型腔径向尺寸计算 18

5.3.2型腔的深度尺寸 18

5.3.3型芯的径向尺寸 18

5.3.4型芯的高度尺寸 19

5.3.5中心距尺寸计算 19

5.4动模板的强度校核 19

6 导向机构的设计 22

6.1导向机构的作用 22

6.2导柱导向机构 22

6.2.1导向机构的总体设计 22

6.2.2导柱的设计 22

6.2.3导套的设计 23

6.3推板导套导柱的结构设计 23

7 脱模机构的设计 25

7.1基本考虑和要求 25

7.2推出机构的确定 25

7.3推件板脱模机构设计的特点和基本原则 25

7.4顶杆横截面直径校核 26

7.4.1脱模力的计算 26

7.4.2推杆直径的校核 26

8 侧向分型与抽芯机构的设计 28

8.1基本考虑和要求 28

8.1.1侧向分型与抽芯机构应具备的基本功能 28

8.2抽芯机构的概述 28

8.3斜导柱抽芯机构设计原则与确定 28

8.4斜导柱抽芯机构的有关参数计算 29

8.4.1抽芯距 29

8.4.2斜导柱倾斜角 的确定 29

8.4.3斜导柱直径的确定 30

8.4.4斜导柱长度的计算 31

8.5滑块的设计 32

8.6导滑槽的设计 32

8.7滑块定位装置 32

8.7.1滑块的作用和结构形式 32

8.8锁紧块 32

8.8.1锁紧块的作用 32

8.8.2锁紧块的设计要点 33

8.8.3锁紧块的结构形式 33

9 模具的材料 34

9.1塑料模具用钢的必要条件 34

9.2选择钢材的条件 34

9.3本模具材料的选择 34

9.4模具的淬火硬度 35

9.5模具的表面粗糙度 35

9.6热处理的选择 35

10 模具的可行性分析 36

10.1其它结构零部件设计 36

10.2本模具的特点 36

10.3市场前景与经济效益分析 36

11 结论 37

参考文献 38

致 谢 39

|