塑料盒盖注塑模具设计(含CAD零件图装配图)(开题报告,文献综述,设计说明书13000字,CAD图6张,实习报告)

摘 要

本次毕业的任务是设计出生产塑料盒盖的注塑模具,设计的内容包括:①盒盖原材料的选择;②通过分析塑件的结构与工艺性来合理地优化参数;③注射机的选用及相关工艺参数的校核;④型腔数量的确定以及布局;⑤浇注系统的分析计算;⑥分型面的数量确定以及开设的位置;⑦通过转化与分析塑件的尺寸计算出成型零件的尺寸;⑧模具所需各种机构的分析及其合理的设计。除此外还有模具的排气系统、温度调节系统的分析、成型零件选用的材料以及加工工艺的合理安排。以及模架选用的结构形式及其相关参数的校核。本次设计过程中应用了目前模具行业普及使用的相关先进虚拟制造分析软件,如用Pro/e软件造型出塑件三维实体及其相关参数的分析,用Moldflow分析出塑件的最佳浇口的位置,用CAD绘制出符合设计要求的成型零件图及模具装配图。

关键词:参数计算、机构及系统的设计、参数校核、pro/e 3D分析、Moldflow模流分析。

Abstract

Analysis of size determine the number of analysis and calculation of indeed selection is the task of the graduation design in the production of plastic box cover injection mold, the design content including: the box cover raw materials selection, through the analysis of plastic parts structure and technology to reasonable optimization parameters, injection machine and related process parameters and check, cavity number and layout, gating system, surface and opening position, through the transformation and analysis of plastic parts size calculation of molding parts, mold for all kinds of mechanism analysis and reasonable design. In addition to in addition to die of exhaust system, temperature control system, molding parts selection of materials and processing technology is reasonable Arrangement and selection of mold structure and related parameters of the check. The design process applied the mold industry popularization using advanced virtual manufacturing analysis software, such as modeling software Pro / E Plastic Analysis of 3D entity and its related parameters, plastic parts for the best gate location with Moldflow analysis, using CAD drawing to meet the design requirements of the molded part and mold assembly drawing.

Key words: parameter calculation, mechanism and system design, parameter check, 3D pro/e analysis, Moldflow model flow analysis.

目 录

1 绪 论 1

1.1 模具的地位 1

1.2 塑料及塑料工业的发展 1

1.3 塑料成型技术的发展目标 2

1.4 模具制造技术水平的现状 2

2 塑件的原料选择 3

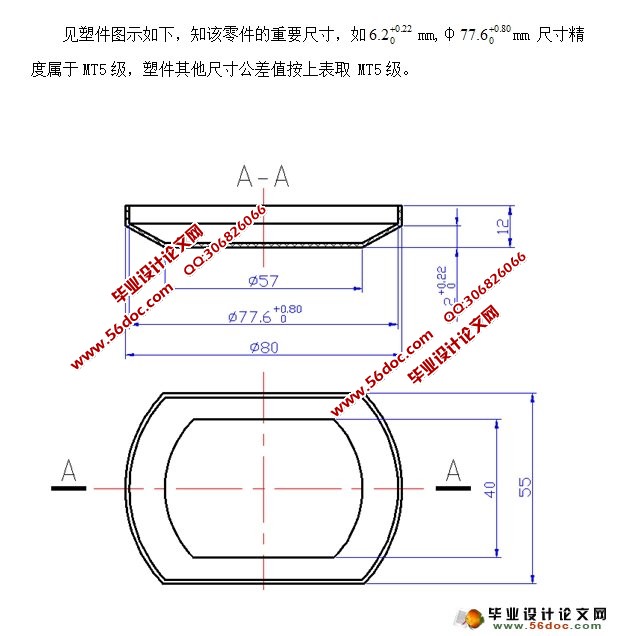

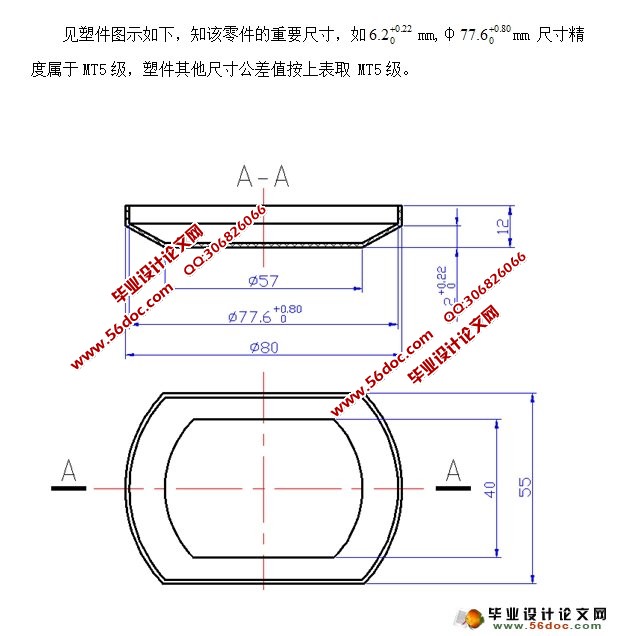

3 塑件的结构工艺性分析 4

3.1 尺寸大小的分析 4

3.2 塑件的尺寸精度分析 4

3.3 塑件的粗糙度分析 6

3.4 塑件的脱模斜度分析 6

3.5 塑件的厚度分析 7

3.6 塑件的圆角分析 8

4 注塑机的选用 9

4.1 卧式注射机 9

4.2 立式注射机 9

4.3 角式注射机 9

5 型腔的数量确定及布置 11

5.1 型腔数量的确定 11

5.1.1 以额定注射量为依据来确定型腔的数量 11

5.1.2 依据塑件的具体情况确定型腔数量 12

5.2 型腔的排布 13

6 分型面的设计 14

6.1 分型面的设计内容 14

6.2 分型面位置的设计原则 14

6.3分型面位置的确定 14

7 浇注、排溢系统的设计 16

7.1 浇口的设计 16

7.1.1 浇口的种类 16

7.1.2浇口位置的选择原则 17

7.1.3 基于Moldflow分析浇口的最佳开设位置 17

7.2 主流道及浇口套设计 18

7.2.1 浇口套的形式 19

7.3 分流道的类型及尺寸设计 20

7.3.1 分流道的类型 20

7.3.2 梯形分流道的尺寸 20

7.4 排溢系统的设计 21

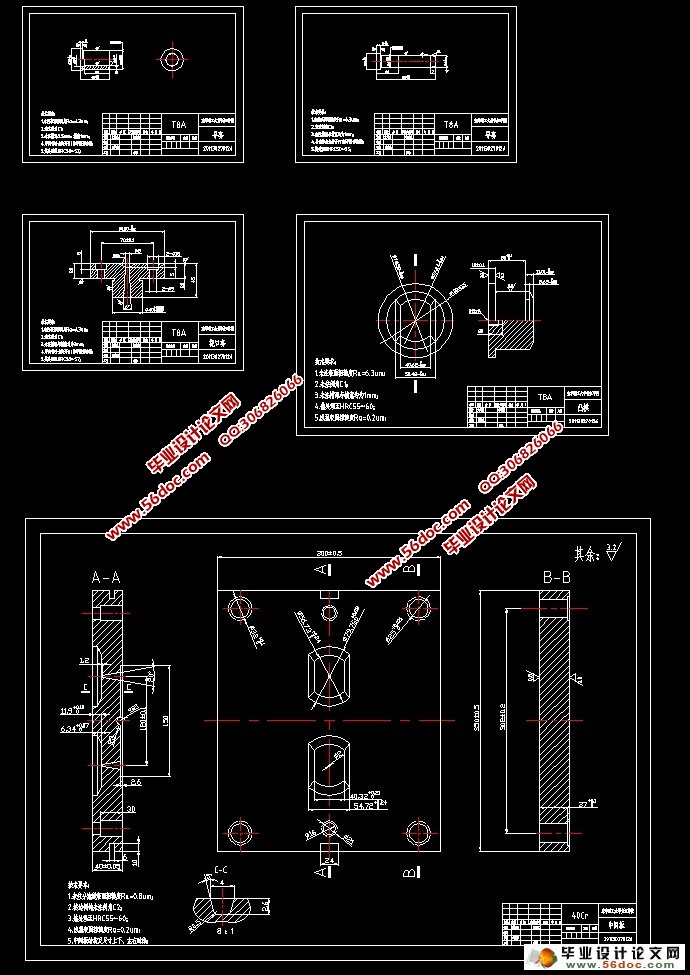

8 成型零件的尺寸分析与设计 22

8.1 成型零件的尺寸分析 22

8.1.1型腔的尺寸分析 22

8.1.2型芯的尺寸分析 23

8.2 成型零件的结构设计 24

8.3 型腔底板厚度的力学计算 25

8.4 型腔侧壁厚度的实际分析 25

9 推出机构及导向机构的设计 26

9.1 推出机构的设计 26

9.1.1 推出机构的组成零件及其类型 26

9.1.2 推出机构的设计原则 26

9.1.3 推出机构的确定 26

9.2 导向机构的设计 26

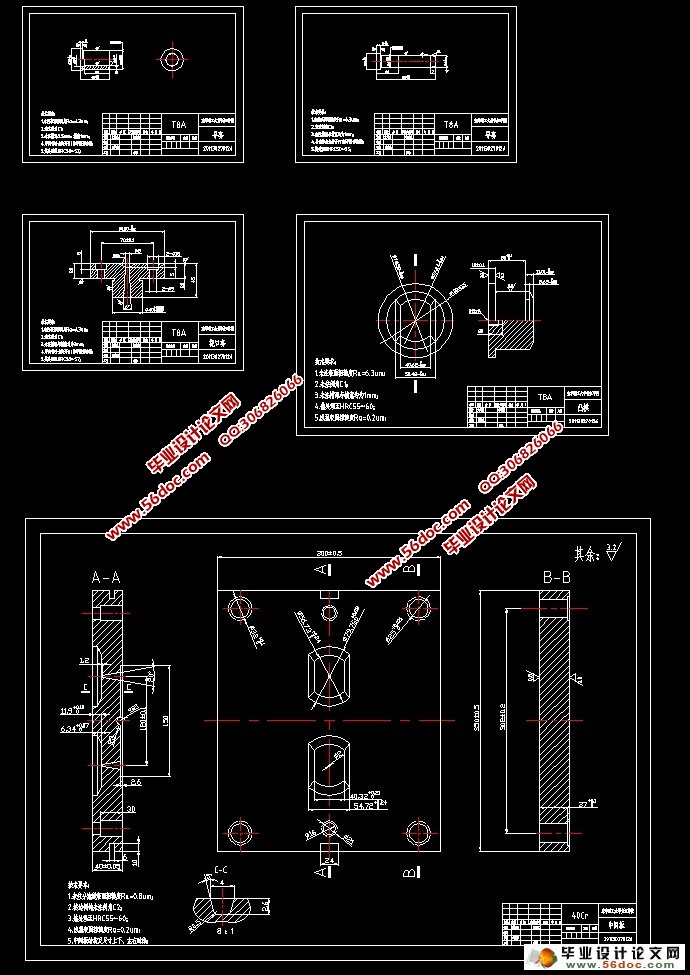

9.2.1导柱的设计 27

9.2.2导套的设计 28

10 调温系统的分析 29

11 注射机工艺参数的校核 30

11.1 校核模具的型腔数量 30

11.2 注射量的校核 31

11.3 校核塑件的投影面积 31

11.4 校核模具闭合的高度 32

11.5 开模行程的校核 32

12 注射模架的选用 33

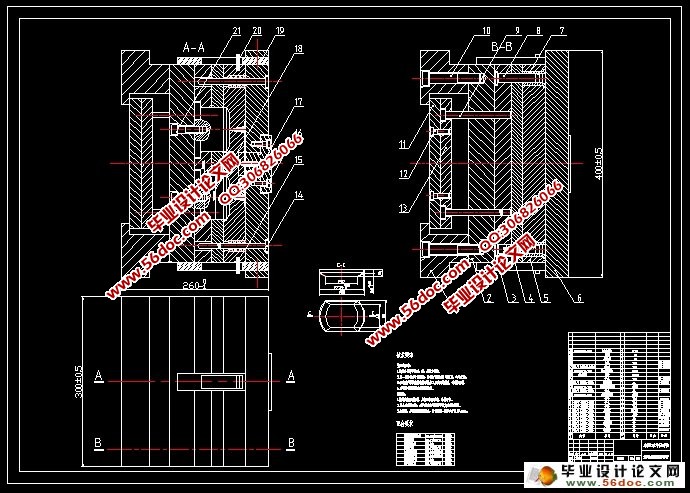

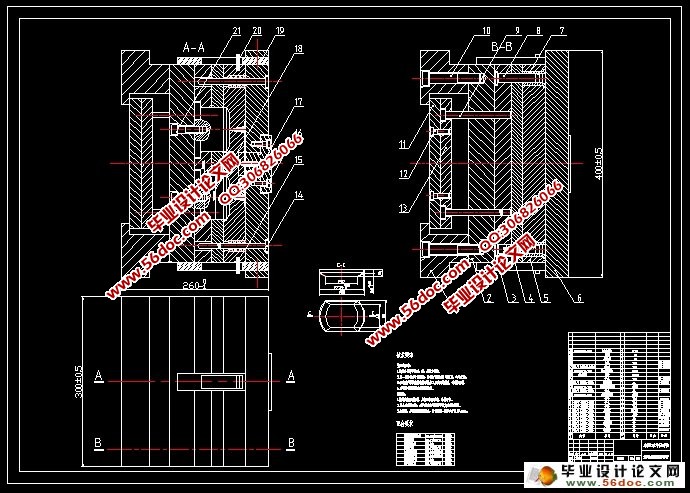

13 模具装配总图 34

参 考 文 献 35

结 论 36

致 谢 37

|