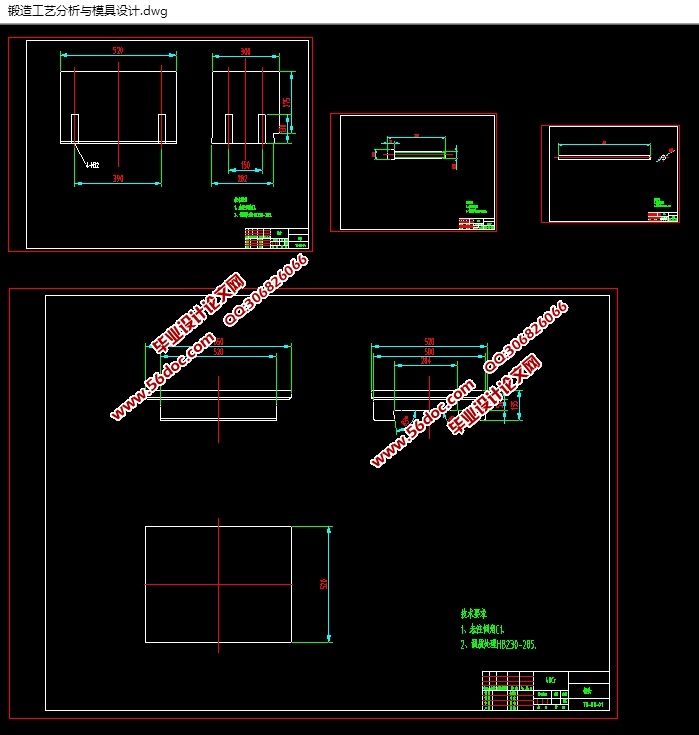

锻造模具设计(含CAD零件图装配图)

来源:56doc.com 资料编号:5D16007 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D16007

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

锻造模具设计(含CAD零件图装配图)(论文说明书8300字,CAD图10张)

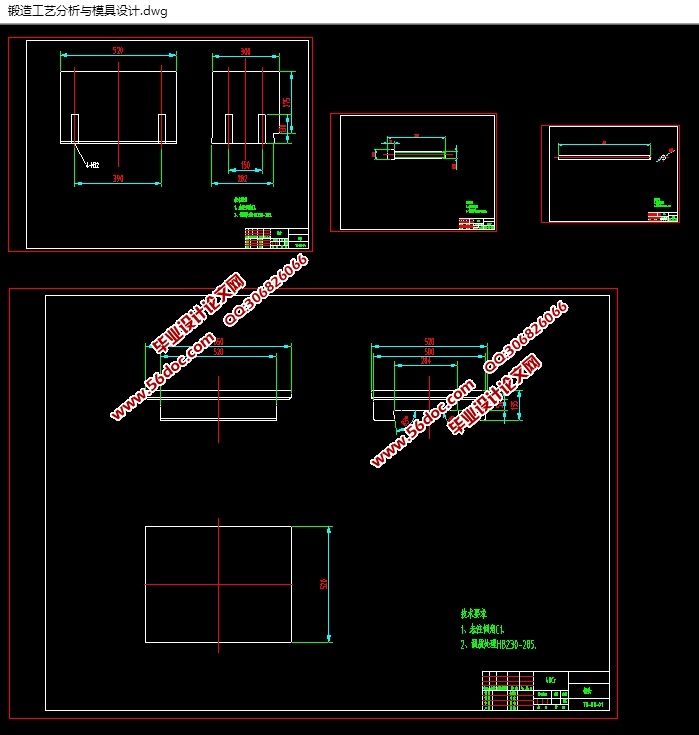

本文主要是以轴类锻件的生产,加工工艺等,设计制造了,一些模具,包括,堕轮锻件的镦粗,终锻等后期加工模具。

首先介绍了,模具的一些简单情况,模具的分类,发展现状和趋势等,其次介绍了,零件的工艺性,毛坯的制定,镦粗,终锻模膛的设计,包括飞边槽的设计。

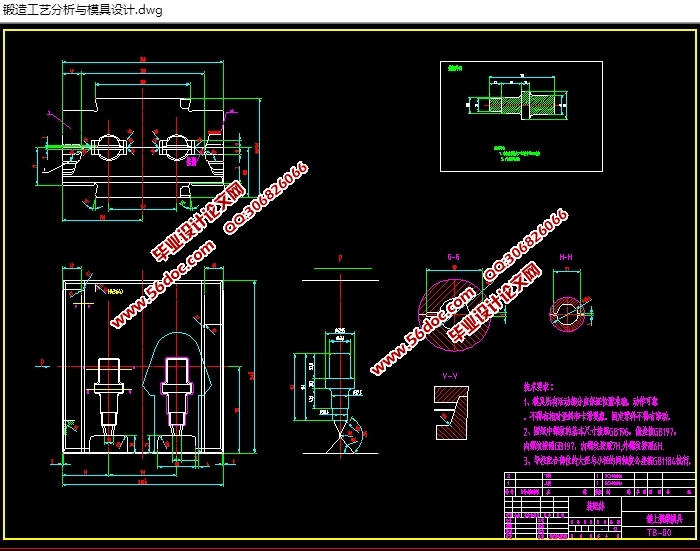

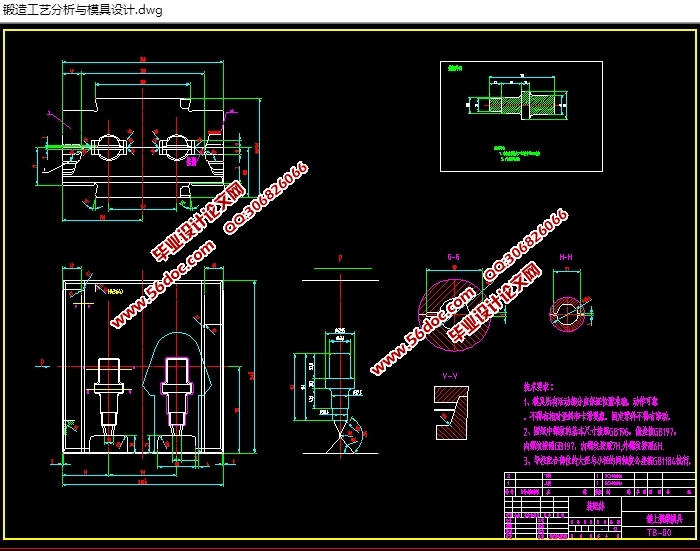

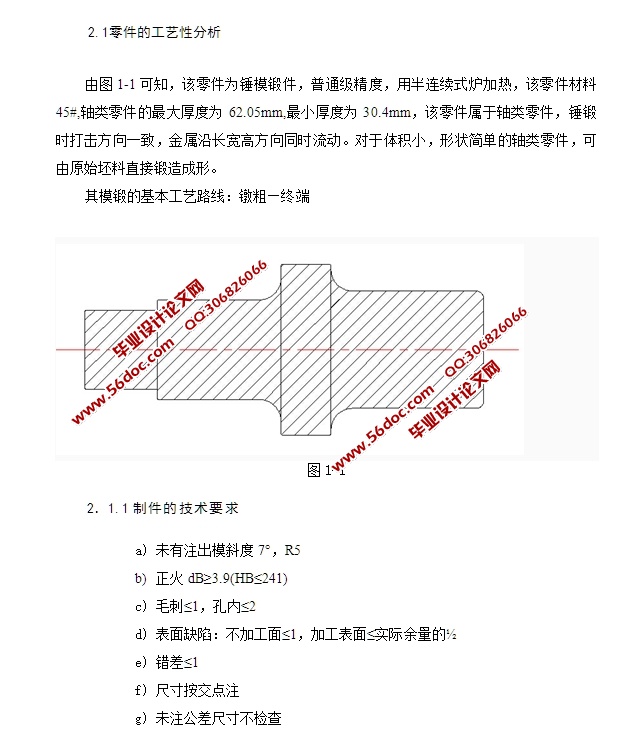

零件的工艺性分析

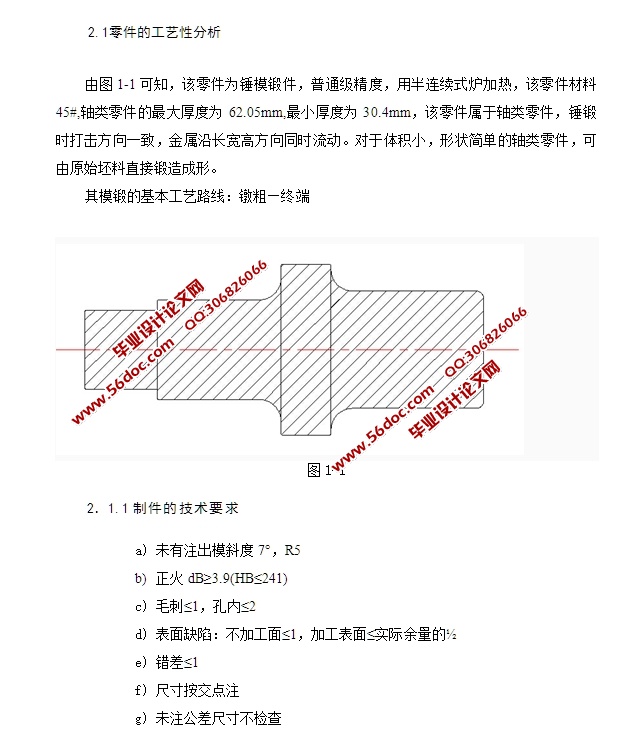

由图1-1可知,该零件为锤模锻件,普通级精度,用半连续式炉加热,该零件材料45#,轴类零件的最大厚度为62.05mm,最小厚度为30.4mm,该零件属于轴类零件,锤锻时打击方向一致,金属沿长宽高方向同时流动。对于体积小,形状简单的轴类零件,可由原始坯料直接锻造成形。

其模锻的基本工艺路线:镦粗—终端

2.1.1制件的技术要求

a) 未有注出模斜度7°,R5

b) 正火dB≥3.9(HB≤241)

c) 毛刺≤1,孔内≤2

d) 表面缺陷:不加工面≤1,加工表面≤实际余量的½

e) 错差≤1

f) 尺寸按交点注

g) 未注公差尺寸不检查

2.1.2确定工艺方案

由零件图可知零件有孔,属于轴类锻件。锻件中需设置毛边槽,所以该锻件的工艺方案如下:在机械化炉中预热——用1000t剪床剪切下料——在半连续式炉中加热——用2t锤上模锻(镦粗、终锻)———正火——在酸洗槽中清理。

目录

1.绪论 1

1.1模具工业简介 1

1.2模具分类 1

1.3热锻的目的有三方面 2

1.4我国锻造模具发展现状和趋势 2

2.课题的分析拟定 3

2.1零件的工艺性分析 3

2.1.1制件的技术要求 4

2.1.2确定工艺方案 4

3.制定锻件图 5

3.1确定分型面 5

3.2确定加工余量和公差 6

3.3估算锻件质量m 7

3.4计算加工余量公差 7

3.5技术条件 7

3.6模锻斜度 8

4.设计终锻模膛 9

4.1绘制齿轮热锻件图 9

4.2确定飞边槽的尺寸 10

4.2.1飞边槽形式 10

4.2.2飞边槽的作用: 11

4.2.3飞边槽的尺寸确定方法: 11

4.3钳口的确定 12

5.制坯模膛的设计 14

5.1确定终锻模设备吨位 15

5.2设计制坯模锻 15

5.3制坯工步的确定 15

5.4确定坯料长度 17

6.锻模结构设计 17

6.1模膛布置 17

6.2镦粗台的设计 17

6.3模块尺寸及要求 18

6.4模块材料 19

6.5燕尾槽尺寸 19

7.模锻工艺流程 19

8.锻模模具材料及其热处理的确定 24

8.1锻锤模及切边模模具材料的确定 24

8.2模具材料热处理的硬度要求 25

9.热锻模的失效形式 25

结论 26

致谢 27

参考文献 28

|