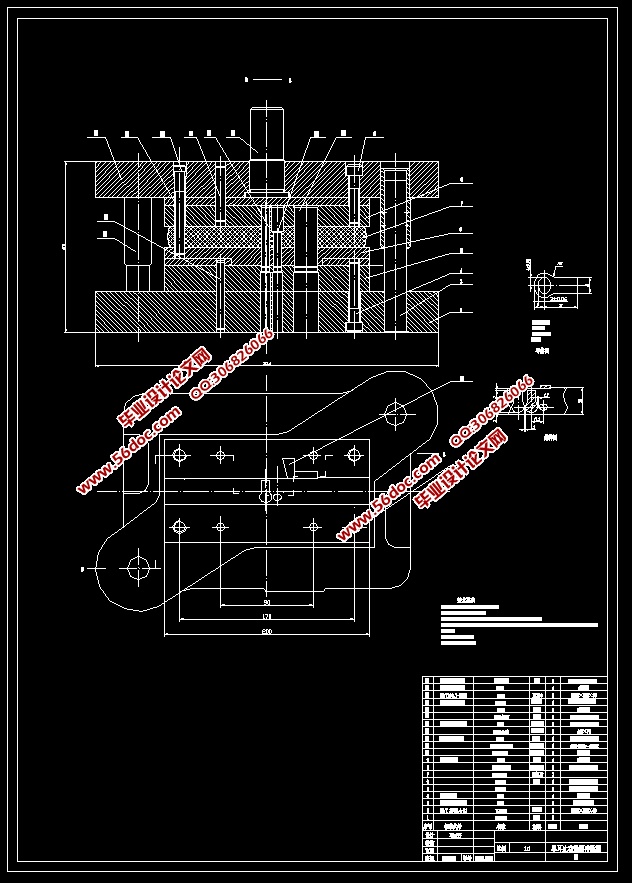

单耳止动垫圈冲压模具设计(含CAD零件图装配图)

来源:56doc.com 资料编号:5D16095 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D16095

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

单耳止动垫圈冲压模具设计(含CAD零件图装配图)(论文说明书10600字,CAD图纸11张)

摘 要

本设计首先通过对制件进行工艺分析、确定冲压工艺方案及模具结构形式,然后进行排样设计、压力中心计算、冲裁力计算、工作零件刃口尺寸的计算等,具体解决了压力机的选择与校核、凸模和凹模刃口尺寸计算及结构设计、定位方案设计、卸料方式的设计、主要模具零件的加工工艺、标准零件的选用、模具的装配等一系列的设计工作。

关键词:止动垫圈;模具;设计

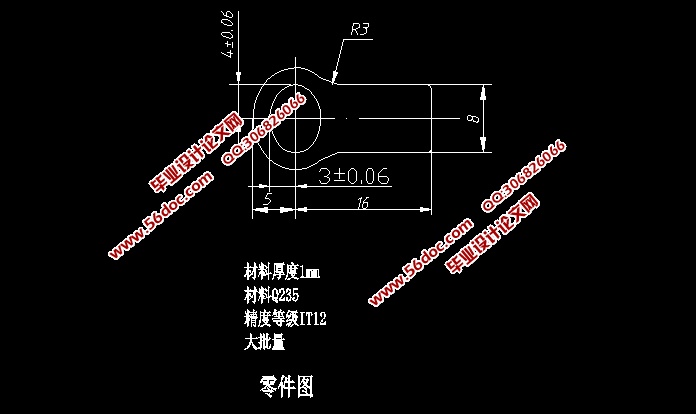

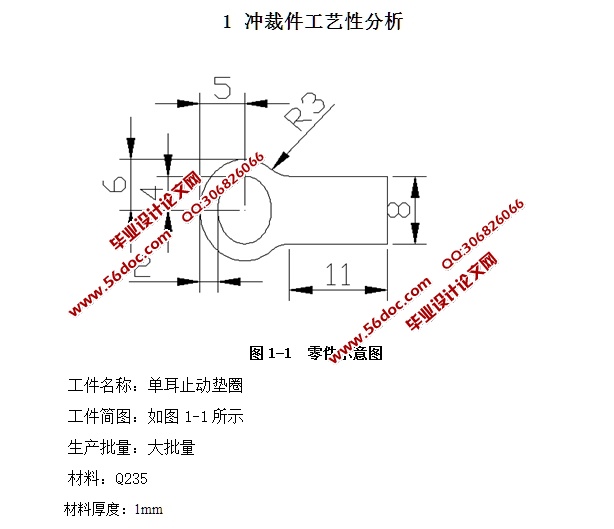

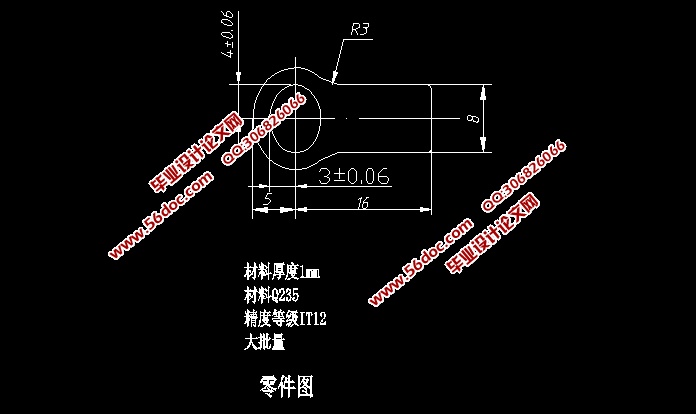

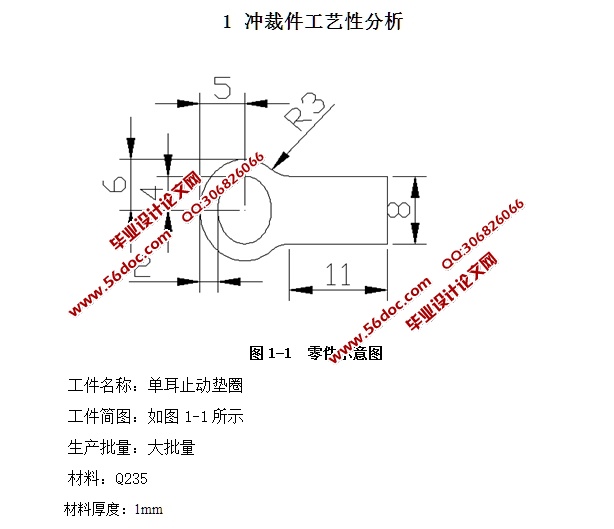

1.2 工件结构形状

冲裁件结构简单,但内外形有尖角,为了提高模具使用寿命,建议将所有90的尖角改为R1的工艺圆角。

1.3 尺寸精度分析

该零件公差标注为IT12级,未注公差可按IT14级来加工。经查公差表,可确定尺寸公差为:

21 、11.1 、8 、6±0.15、5±0.15、4 、R3 、R2

所以该零件可以冲裁,适宜冲裁加工。

2 冲压工艺方案确定

冲裁工艺是否合理,对冲裁件的质量、模具寿命和生产率有很大的影响。经分析,工件尺寸精度要求不高,形状简单且不大,而工件产量较大,材料后度为1mm比较薄。故初步确定以下三种方案:该工件包括落料、冲孔两个基本工序,可以有以下三种工艺方案:

方案一: 落料再冲孔,采用单工序模具。

方案二: 冲孔落料复合冲压,采用复合模具。

方案三: 冲孔落料连续冲压,采用级进模具。

方案比较:方案一,单工序冲裁模指在压力机一次行程内只完成一个冲压工序的冲裁模。该模具结构简单,但需要两道工序两副模具,成本高而生产效率低,难以满足中批量生产的要求。

方案二,复合冲裁模是指在一次工作行程中,在模具同一部位同时完成数道冲压工序的模具。该模具只需要一副模具,工件的精度及生产效率都很高,但工件最小壁厚3.5mm接近凸凹模许用最小壁厚3.2mm,模具强度较差,制造难度大,并且冲压后成品件留在模具上,在清理模具上的物料时会影响冲压速度,操作不方便。

方案三,级进模(又称为连续模、跳步模):是指压力机在一次行程中,依次在模具几个不同的位置上同时完成多道冲压工序的模具。它也只需要在一副模具内可以完成多道不同的工序,可包括冲裁、弯曲、拉深等,具有比复合更好的生产效率。它的制件和废料均可以实现自然漏料,所以操作安全、方便,易于实现自动化。难以保证制件内、外相对位置的准确性因此制件精度不高。

通过对上述三种方案的的分析比较,因为该制件的精度要求不高,用于大批量生产。决定实行工序集中的工艺,所以该制件的冲压生产采用方案三为佳。

目 录

绪 论 1

1 冲裁件工艺性分析 3

1.1材料分析 4

1.2工件结构形状 4

1.3尺寸精度分析 4

2 冲压工艺方案确定 5

3 模具总体设计 6

3.1模具类型选择 6

3.2操作与定位方式 6

3.3卸料、出件方式选择 6

3.4导向方式的选择 6

4 主要设计计算 8

4.1排样方式的选择 8

4.2搭边值、条料宽度的确定 8

4.2.1搭边值的确定 8

4.2.2条料宽度的确定 10

4.3冲压力的计算 11

4.4压力机的初步选取 14

4.5压力中心的计算 14

4.6凸凹模的刃口的计算 15

4.6.1刃口尺寸确定的原则 15

4.6.2刃口尺寸确定的方法 16

4.6.3冲孔凸模的刃口尺寸计算及公差 17

4.6.4落料凸凹模的刃口尺寸计算及公差 19

5 主要零部件的设计 22

5.1凹模结构设计 22

5.2落料凸模的设计 25

5.3冲孔凸模的设计 25

5.4导料板的设计 26

5.5凸模固定板的设计 26

5.6卸料板的设计 27

5.7定位零件的设计 27

6 橡胶的选用和计算 28

7 校核模具闭合高度及压力机有关参数 29

7.1校核模具闭合高度 29

7.2压力机的确定 29

8 主要标准件的选取 31

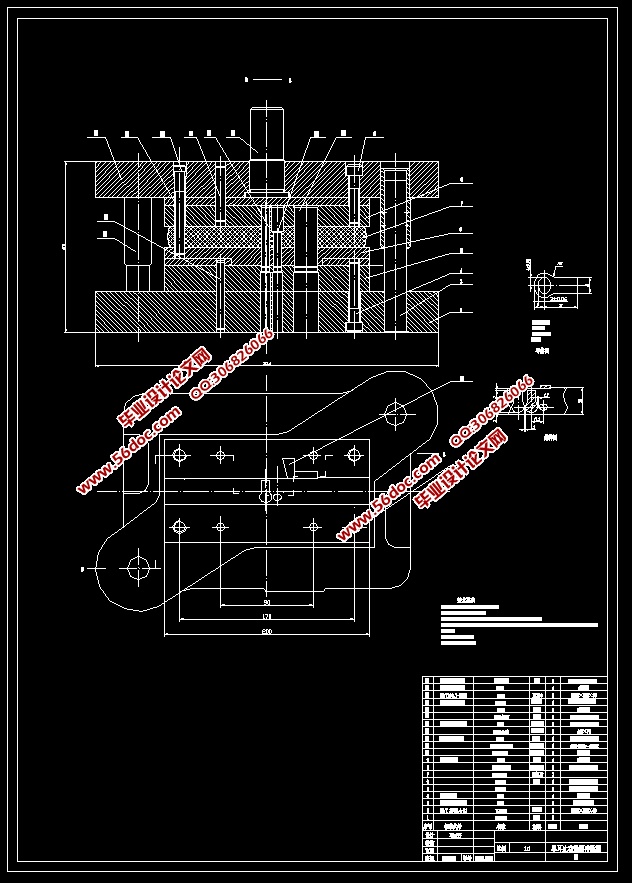

9 设计并绘制模具总装配图 32

总结 33

致谢 34

参考文献 35

|