油挡拉深落料模具设计(含CAD零件图装配图)

来源:56doc.com 资料编号:5D16116 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D16116

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

油挡拉深落料模具设计(含CAD零件图装配图)(论文说明书10900字,CAD图纸12张)

摘要

本文主要介绍油挡拉深模具设计的全过程,经过零件的工艺分析、毛坯直径的计算、排样方案的设计、冲压工艺参数的计算、冲压力的计算、刃口尺寸的设计、模具总体方案的设计,确定了该模具的设计工艺流程及模具的结构形式,根据复合模具的特点,对该模具结构进行全面设计。模具中所设计的拉深和冲压工序的二维装配图和非标准件零件图纸用AutoCAD电子图板软件绘制,最后完成毕业设计说明书和典型非标准零件制造工艺卡的填写。

关键词:模具;设计;拉深

2 制件的结构工艺性分析

2.1工艺分析

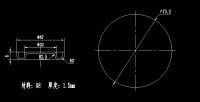

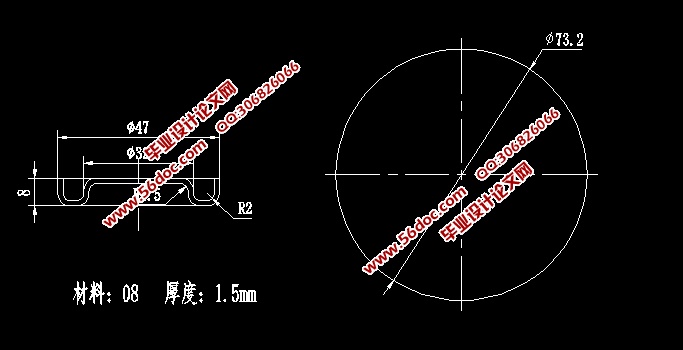

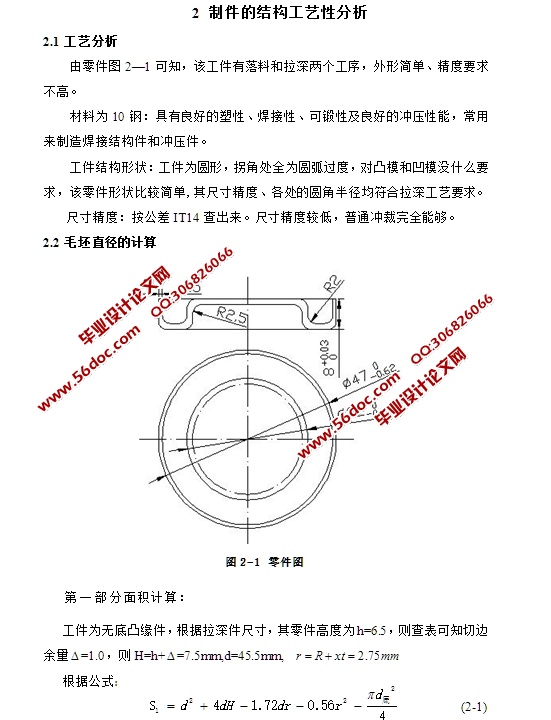

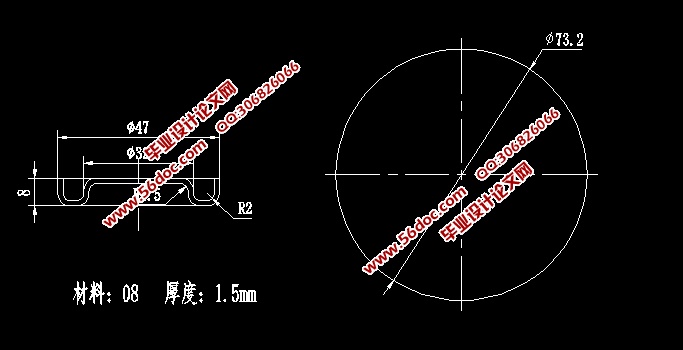

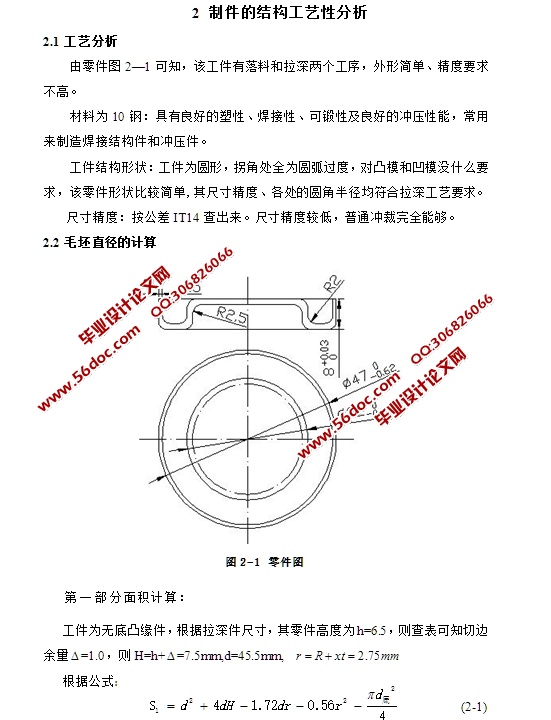

由零件图2—1可知,该工件有落料和拉深两个工序,外形简单、精度要求不高。

材料为10钢:具有良好的塑性、焊接性、可锻性及良好的冲压性能,常用来制造焊接结构件和冲压件。

工件结构形状:工件为圆形,拐角处全为圆弧过度,对凸模和凹模没什么要求,该零件形状比较简单,其尺寸精度、各处的圆角半径均符合拉深工艺要求。

尺寸精度:按公差IT14查出来。尺寸精度较低,普通冲裁完全能够。

2.2毛坯直径的计算

第一部分面积计算:

工件为无底凸缘件,根据拉深件尺寸,其零件高度为h=6.5,则查表可知切边余量 =1.0,则H=h+ =7.5mm,d=45.5mm,

目 录

1 绪论 1

2 制件的结构工艺性分析 2

2.1工艺分析 2

2.2毛坯直径的计算 2

3 冲压工艺方案的确定 4

4 冲裁间隙 6

5 凸模与凹模刃口尺寸的计算 8

6 模具压力中心的确定 11

7 冲裁力,拉深力及其他力的计算 12

7.1计算冲裁力 12

7.2计算落料冲裁力 12

7.3卸料力、压边力的计算 12

7.4拉深力 12

7.5按卸料力公式计算卸料力 13

7.6压边力的计算 15

7.6.1总冲压力 15

7.6.2初选择压力机 15

8 排样设计 16

8.1排样方法 16

8.2搭边值的确定 16

8.3条料宽度的确定 17

8.4导料板间距离的确定 18

8.5材料利用率 18

9 模具总体设计 20

9.1模具类型的选择 20

9.2定位方式的选择 20

9.3卸料方式的选择 20

9.4导向方式的选择 20

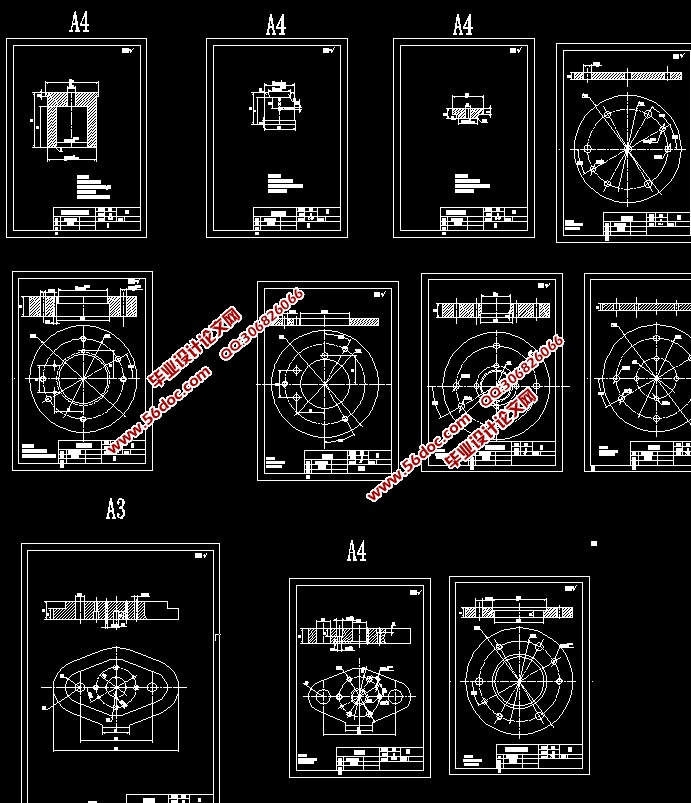

10 主要零部件的设计 22

10.1落料凹模的设计 22

10.1.1 落料凹模外形的确定 22

10.1.2 落料凹模刃口结构形式的选择 23

10.1.3 落料凹模精度与材料的确定 23

10.2顶弹装置的设计 23

10.3卸料板的设计 24

10.4定位零件的设计 24

10.5推件块的设计 25

10.6拉深凸模和凹模刃口圆角的设计 25

10.6.1 拉伸凸模结构的确定 25

10.6.2 拉伸凸模高度的确定 25

10.6.3 拉伸凸模材料的确定 26

10.6.4 拉伸凸模精度的确定 26

10.6.5 反拉伸凸模 26

10.7模座及其它零件的设计 27

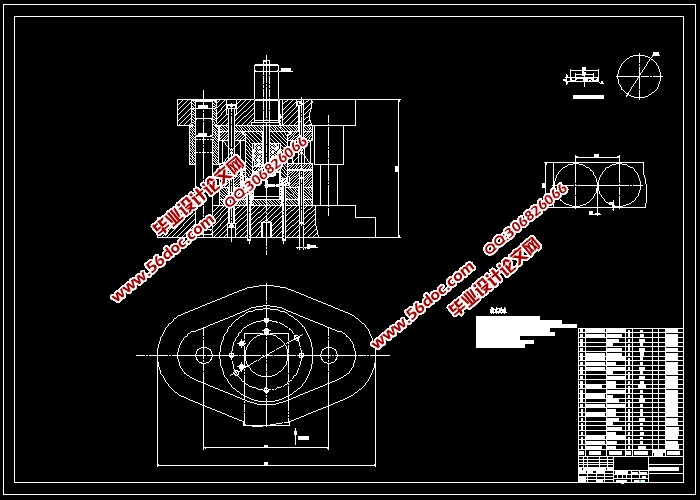

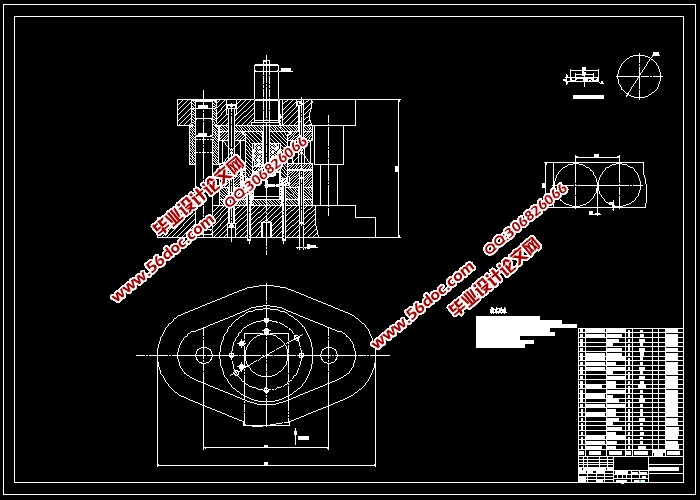

11模具总装图 28

总结 29

致谢 30

参考文献 31

|