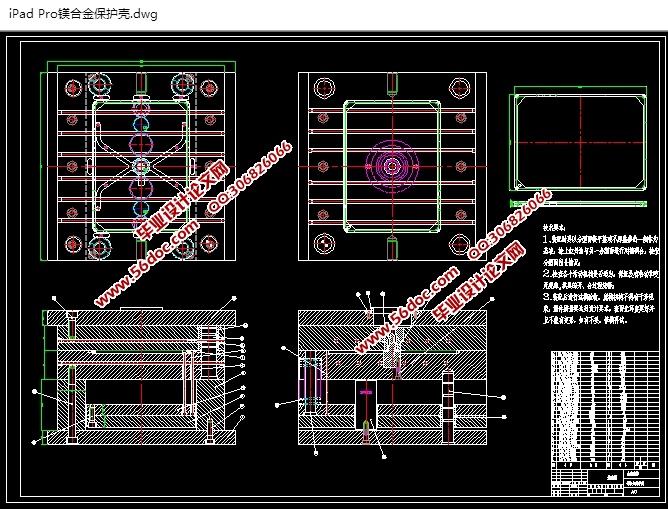

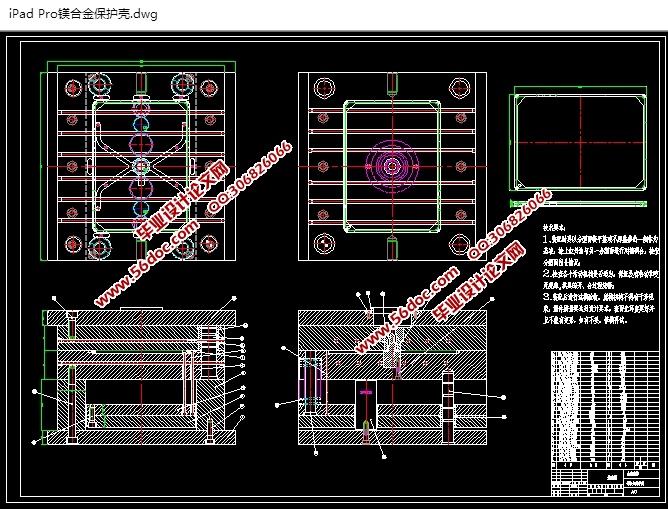

IPad Pro镁合金保护壳压铸模具设计与优化(含CAD图,PROE三维图,UG三维图)

来源:56doc.com 资料编号:5D16770 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D16770

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

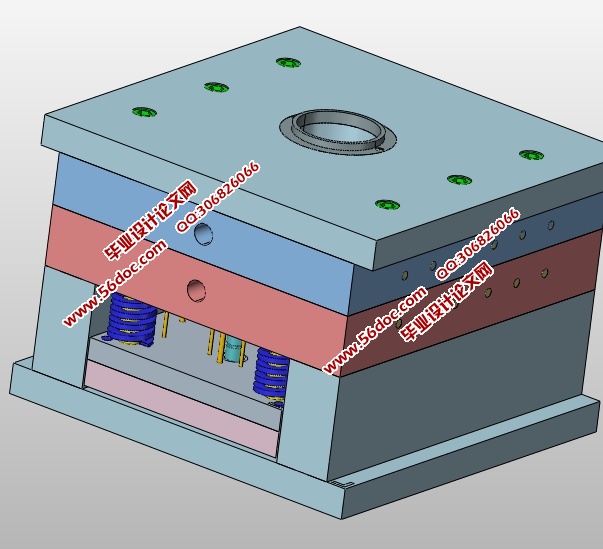

IPad Pro镁合金保护壳压铸模具设计与优化(含CAD图,PROE三维图,UG三维图)(任务书,开题报告,开题答辩PPT,论文说明书13400字,CAD图纸6张,PROE三维图,UG三维图,答辩PPT)

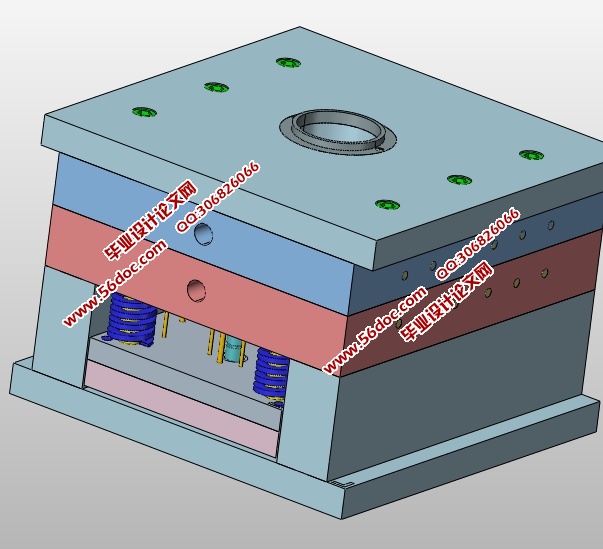

根据零件的结构和尺寸设计了完整的模具。设计内容主要包括:浇注系统设计、成型零件设计、推出机构设计以及模体结构设计。根据铸件的形状特点、零件尺寸及精度,选定了合适的压铸机,通过准确的计算并查阅设计手册,确定了成型零件以及模体的尺寸及精度,在材料的选取及热处理要求上也作出了详细说明,并在结合理论知识的基础上,借助于计算机辅助软件绘制了各部分零件及装配体的立体图和工程图,以保障模具的加工制造。

根据有关资料,采用扁平侧面浇注系统,降低了浇注时金属液对型芯的冲击,确定了铸造工艺参数:铸件加工余量取0.1~0.75mm,收缩率为0.4~0.7﹪,脱模斜度为25′~45′。模具整体尺寸为900×640×835mm,符合所选压铸机安装空间。抽芯采用斜滑块机构,拼合形式为两瓣式。推出机构采用4根端面直径26mm的圆截面推杆,推杆兼复位杆作用。经计算,推杆受力符合要求。通过电脑模拟显示,模具能够正常工作,开启灵活。

关键词:压力铸造;压铸模具;镁合金铸件;IPad Pro

此类压铸机的基本结构分为5部分:

(1)压射机构 主要作用是在高压力下将熔融的金属液压入型腔的压射机构。压射压力、压射速度等主要工艺参数都是通过它来控制的,其中包括压室、压射冲头、压射缸、增压器和蓄能器。

(2)合模机构 其作用是实现压铸模的开启和闭合动作,并在压射成型过程中具有足够而可靠的锁模力,以防止在高压压射时,模具被推开或发生偏移。

(3)顶出机构 在压铸件冷却固化成型并开启模具后,顶出缸驱动压铸模的推出机构,将成型压铸件及浇注余料从模具中顶出,并脱出模体,其中包括顶出缸和顶杆。

(4)传动系统 通过液压传动或机械传动完成压铸过程中所需要的各种动作。包括电机、各种液压泵及机械传动装置。

(5)控制系统 控制系统控制柜指令液压系统和机械系统的传动元件,按压铸机压射过程预定的工艺路线和运行程序动作,将液压动作和机械动作有机的结合起来,完成准确可靠、协调安全的运行规则[12]。

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1课题意义 1

1.1.1 压力铸造的特点 1

1.1.2压铸模具设计的意义 2

1.2压铸发展历史、现状及趋势 2

1.2.1压铸的发展历史 2

1.2.2我国压铸产业的发展 3

1.2.3压铸产业的发展趋势 4

第2章 压铸模具的整体设计 6

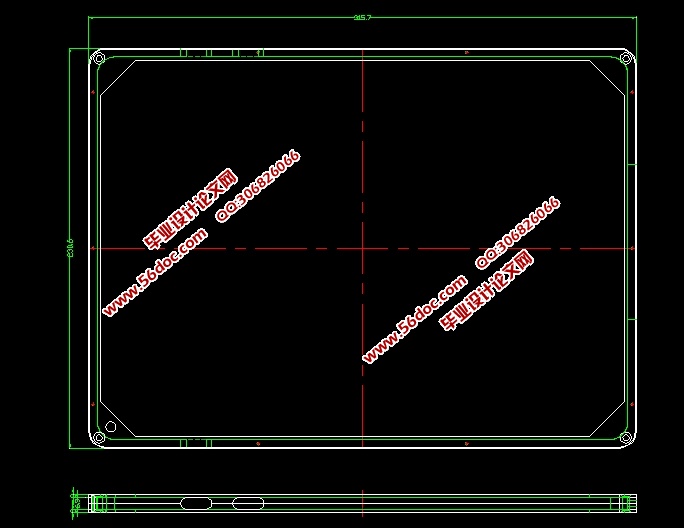

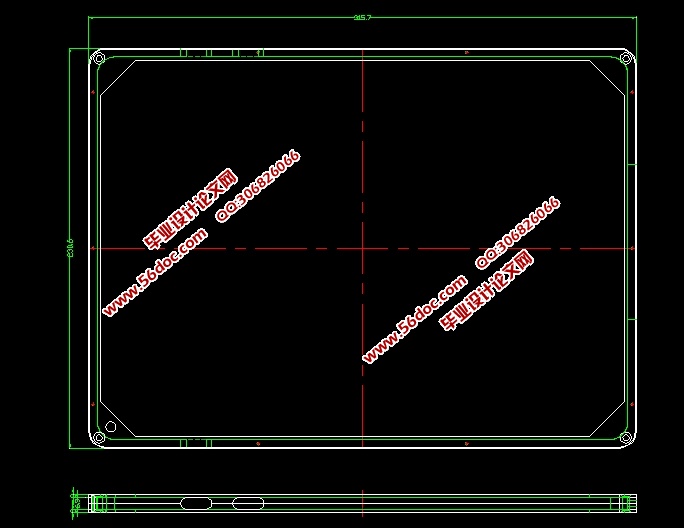

2.1 铸件工艺性分析 6

2.1.1 铸件工程图 6

2.1.2 铸件分型面确定 7

2.1.3 浇注位置的确定 7

2.2 压铸成型过程及压铸机选用 8

2.2.1 卧式冷室压铸机结构 8

2.2.2 压铸成型过程 9

2.2.3压铸机型号的选用及其主要参数 10

2.3 浇注系统设计 10

2.3.1 内浇口设计 10

2.3.2 横浇道设计 11

2.3.4 直浇道设计 12

2.3.5 排溢系统设计 12

2.4 压铸模具的总体结构设计 12

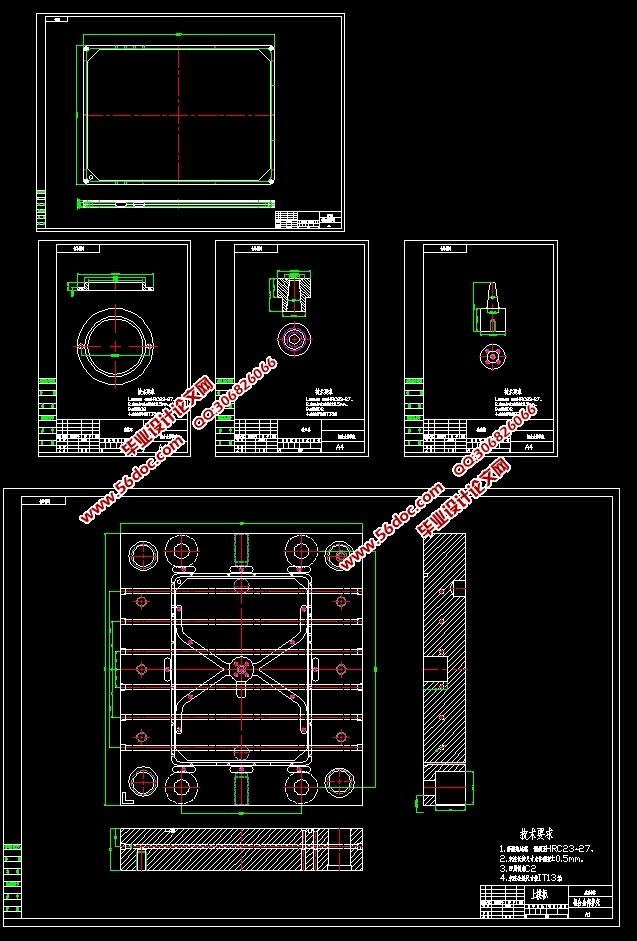

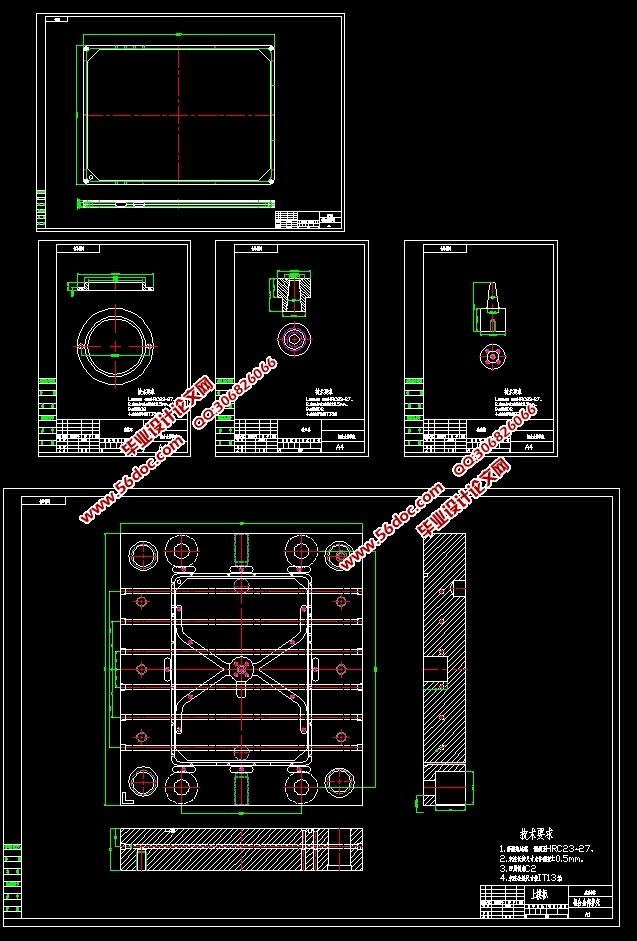

第3章 成型零件 15

3.1 成型零件设计概述 15

3.2浇注系统成型零件设计 15

3.3 铸件成型零件设计 16

3.3.1 成型收缩率 16

3.3.2 脱模斜度 16

3.3.3 压铸件的加工余量 17

3.3.4铸件成型尺寸的计算 17

3.4 成型零件装配图 19

第4章 推出机构和模体设计 20

4.1 推出机构设计 20

4.1.1 推出机构概述 20

4.1.2 推杆设计 21

4.1.3 推板导向及限位装置设计 22

4.1.4 复位机构设计 22

4.1.5 推出、复位零件的表面粗糙度、材料及热处理后的硬度 24

4.1.6 推出机构装配工程图及立体图 24

4.2 模体设计 25

4.2.1 模体设计概述 25

4.2.2 模体尺寸 26

4.2.3模板导向的尺寸 27

4.2.4模体构件的表面粗糙度和材料选择 27

4.3 模具总装图 27

4.3.1 模具总装图 27

第5章 结论 28

参考文献 29

致 谢 30

|