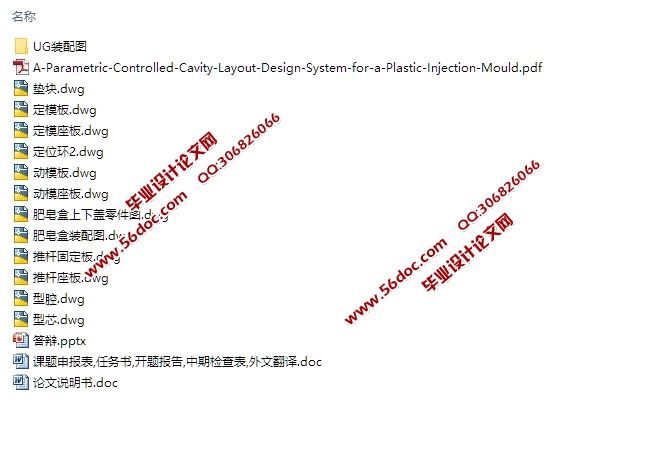

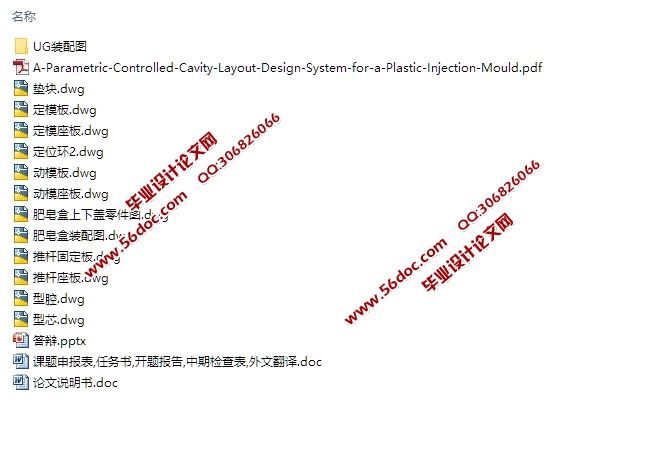

香皂盒塑件注塑模具设计(含CAD零件装配图,UG三维图)(课题申报表,任务书,开题报告,中期检查表,外文翻译,论文说明书16000字,CAD图纸12张,UG三维图,答辩PPT)

Design OF INJECTION MOULD FOR PLASTIC PARTS OF SOAP BOX

摘 要

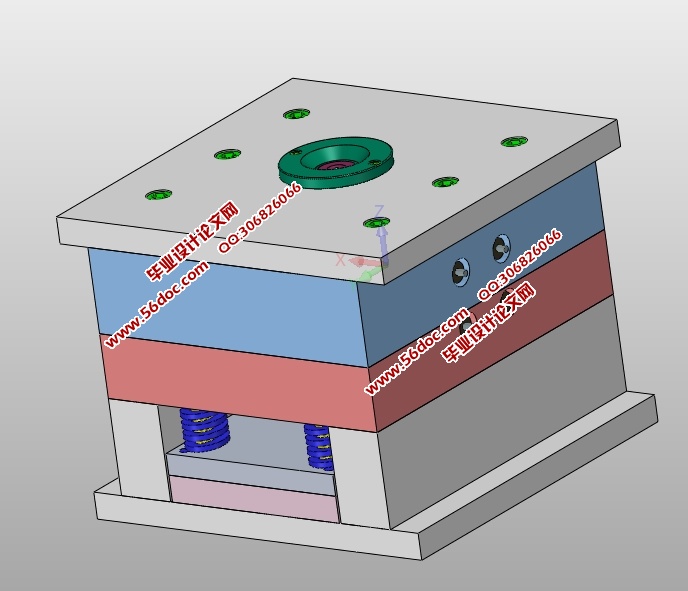

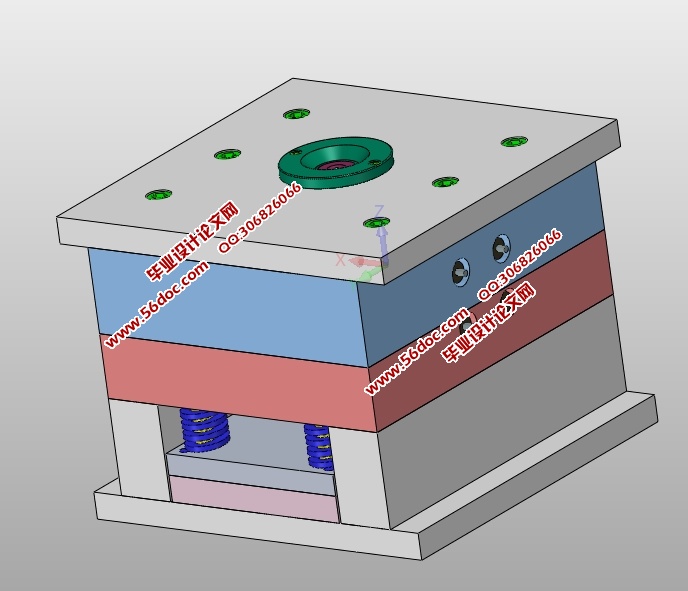

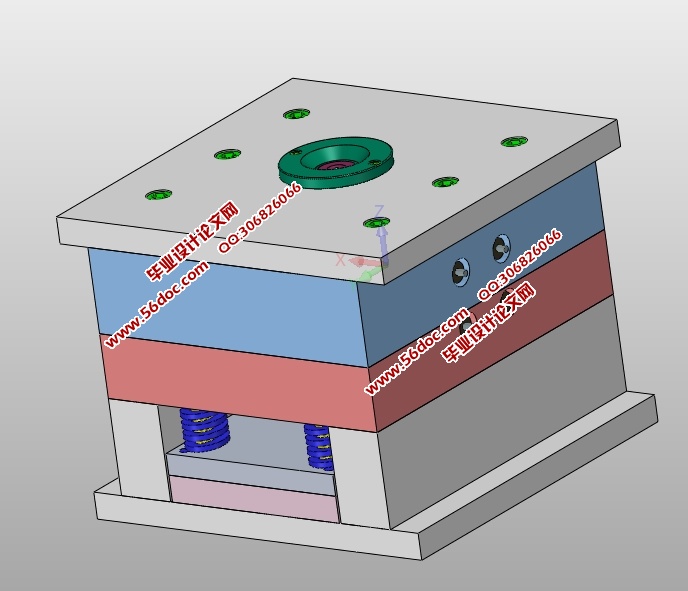

本次设计是针对香皂盒的上盖板与下盖板的注塑模具设计。模具设计分为多个步骤,其中主要有分析塑件产品性能要求、分析和选择材料、设计与计算动模与定模尺寸、设计浇注系统、设计导向机构和脱模机构等。设计过程运用到了UG和CAD设计软件来设计和优化模具的组成部分,并对动模与定模、主流道、分流道、浇口等重要部件进行选择和尺寸计算;完成模架、排气及冷却系统、浇注系统、导向系统、脱模机构的设计,并对其中的成型零件进行设计。对得到的数据进行整理与修改,最后对各部分的零件图进行装配并书写设计说明书完成本次设计。

关键词 :香皂盒;型腔;型芯;注塑机

Abstract

This design is aimed at the injection mold design of the upper cover plate and the lower cover plate of the soap box. The mold design is divided into multiple steps, among which are analysis of the performance requirements of plastic parts, analysis and selection of materials, design and calculation of dynamic and fixed mold dimensions, design of casting systems, design guide mechanisms, and demoulding mechanisms. The design process was applied to the UG and CAD design software to design and optimize the components of the mold, and to select and calculate important components such as movable and fixed molds, main channels, runners, and gates; to complete the mold frame, exhaust, and The design of cooling system, casting system, guide system, and demoulding mechanism, and design of the molded parts therein. Organize and modify the data and parameters obtained. Finish the assembly of the parts drawing and write the design specification.

Key words: Soap box cavity core injection molding machine

2.1. 塑件分析

2.1.1. 成型塑料件的工艺性分析

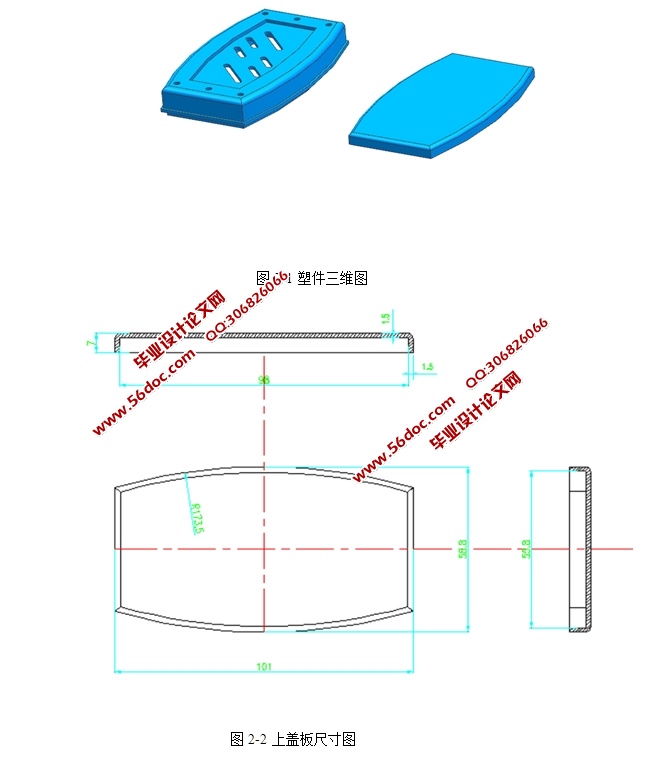

1.塑件结构的工艺性

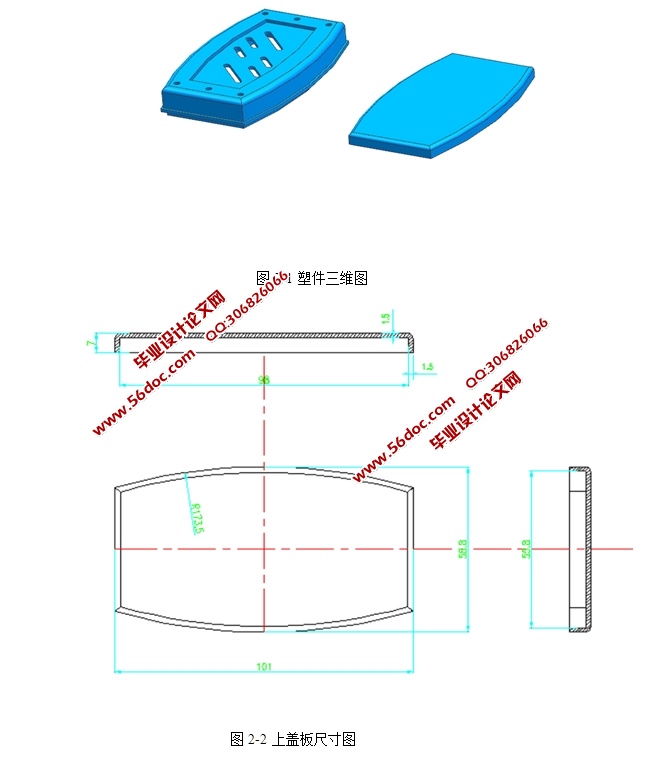

香皂盒的整体结构相对简单且尺寸也比较好控制,但是也存在生产工艺上的难点就是边缘曲面,上下盖板咬合处为曲线,因此对于上下盖板的表面精度也略微提升,总体而言上盖板的精度要高于下盖板,综合考虑香皂盒塑件等级选用为四级。

2.塑件加工的工艺性

本次香皂盒注塑模具设计采用侧浇口,不仅能减少表面缺陷提高塑件的成型质量而且能进行自动化剪切,大大提升了注塑生产效率。在模具的分型面上设立浇口,保证熔夜从型腔侧面进入,从而保证表面达到相对平滑的要求,而且保证了塑件的表面的美观并提高了香皂盒的质量,生产成本也比较合适。

综上所述,使用UG模具设计软件能很好的实现香皂盒模具整体的设计要求,无论是模具的基本结构、外观形状尺寸、内部型腔还是分型面都对注塑模具设计起到积极意义[15],而且为浇注系统的设计和塑件模具的合模和出模过程也有十分重要到的指导作用,为香皂盒的整体设计提供了具体可以实施的指导方案。浇注口和分型面的设计直接关系着塑件成型后的质量,也是在以后设计模具过程中值得注意的地方[1]。

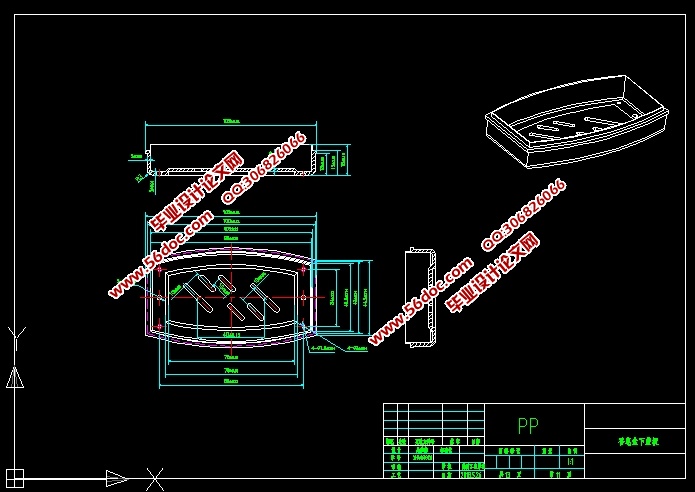

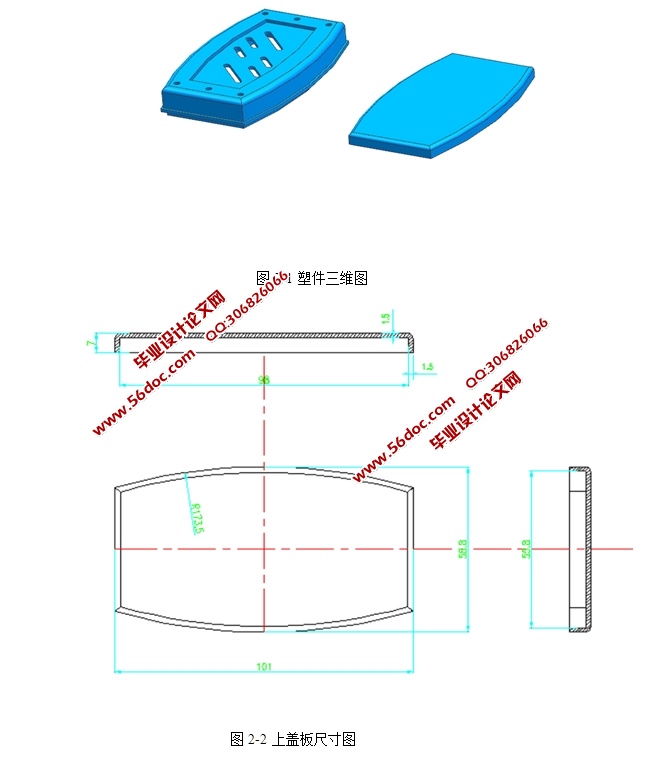

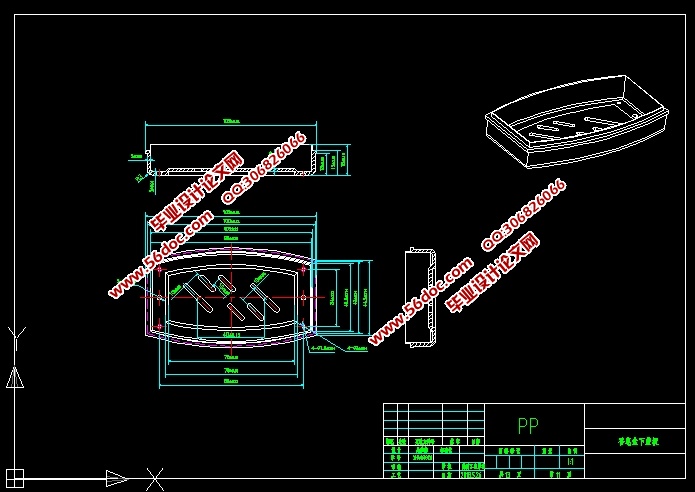

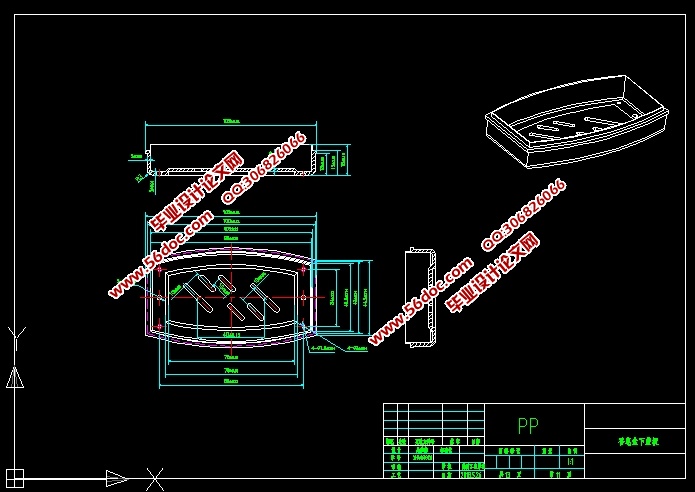

本次设计的产品是香皂盒上下盖板,塑件的尺寸和形状如下图:

(1)零件名称:香皂盒

(2)设计要求:

① 生产批量:大批量

② 材料:PP 聚丙烯(百折胶)

③ 未注公差取MT4级精度

目 录

摘 要 I

Abstract II

1. 绪论 1

1.1. 模具的简单介绍 1

1.2. 香皂盒的发展 1

1.3. 注塑模的发展现状 2

1.4. 本设计的目的 3

1.5. 主要研究内容 4

2. 设计说明 5

2.1. 塑件分析 5

2.1.1. 成型塑料件的结构设计 5

2.1.2. 成型塑料件的工艺性分析 5

2.1.3. 成型塑件的材料分析 7

2.2. 注塑设备的选择 11

2.2.1. 估算塑件体积 11

2.2.2. 注塑机的选择 12

2.3. 成型零件尺寸的计算 12

2.4. 分型面的选择 17

2.5. 浇注系统的设计 18

2.5.1. 浇口套的选用 18

2.5.2. 主流道设计 19

2.5.3. 分流道的布置 19

2.5.4. 浇口设计 20

2.6. 导向机构的设计 22

2.6.1.导柱的设计 22

2.6.2. 导套的设计 22

2.7. 脱模结构的设计 23

2.8. 排气和冷却系统的设计 25

2.8.1.排气系统 25

2.8.2.冷却系统的设计 25

2.9. 模架的选择 26

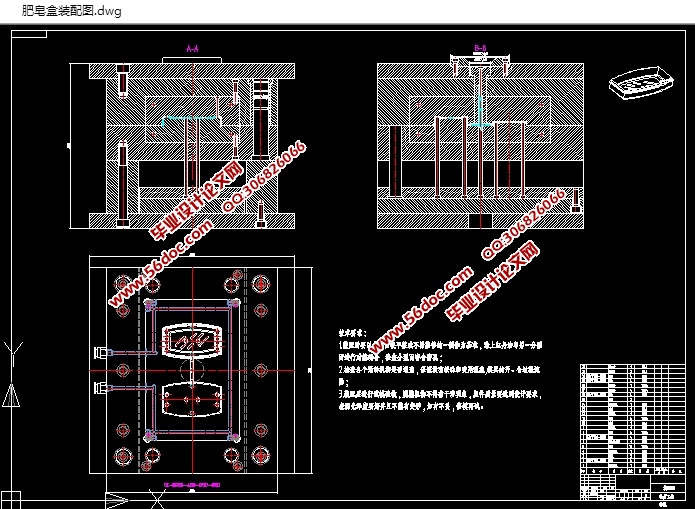

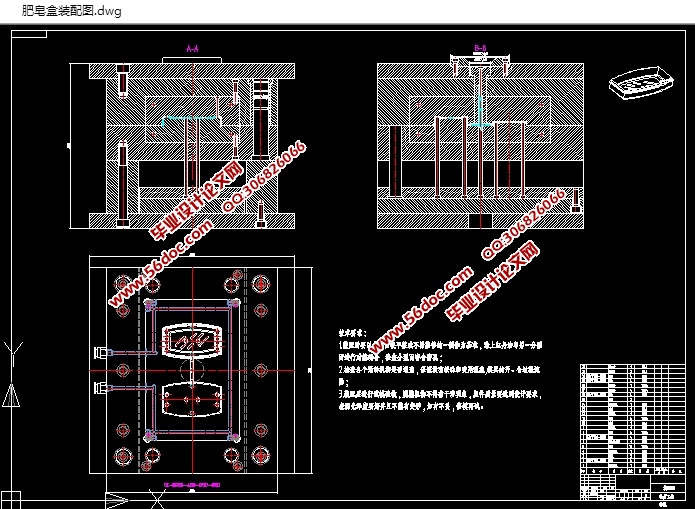

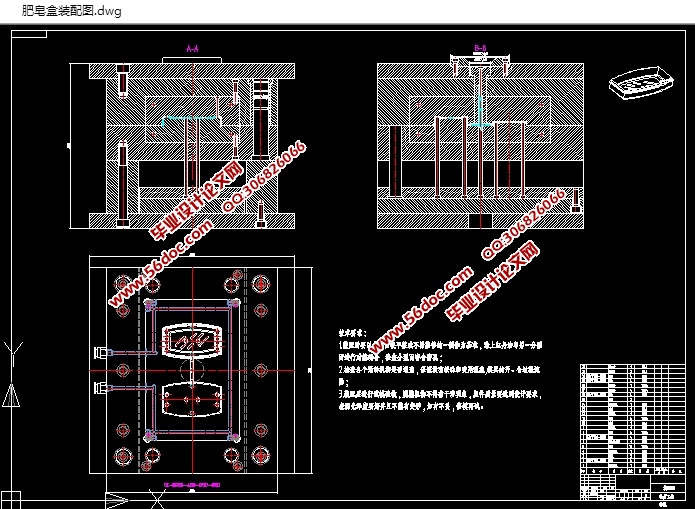

2.10. 绘制装配图 28

2.11. 注射机的校核 29

2.11.1. 注射量的校核 29

2.11.2. 锁模力的校核 29

2.11.3. 模具高度的校核 29

结论 29

致谢 30

参考文献 31

|