保险圆盖塑料件注射模具设计(含CAD零件图装配图,PROE三维图)(选题表,任务书,开题报告,中期检查表,外文翻译,论文说明书18000字,CAD图纸14张,PROE三维图)

Research on Simulation Technology of Safe circle cover

毕业设计说明书(论文)中文摘要

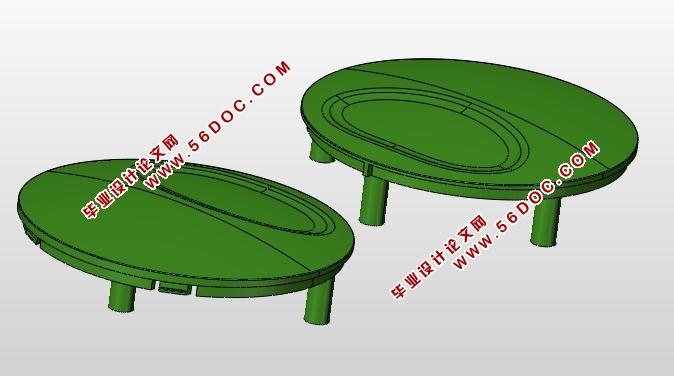

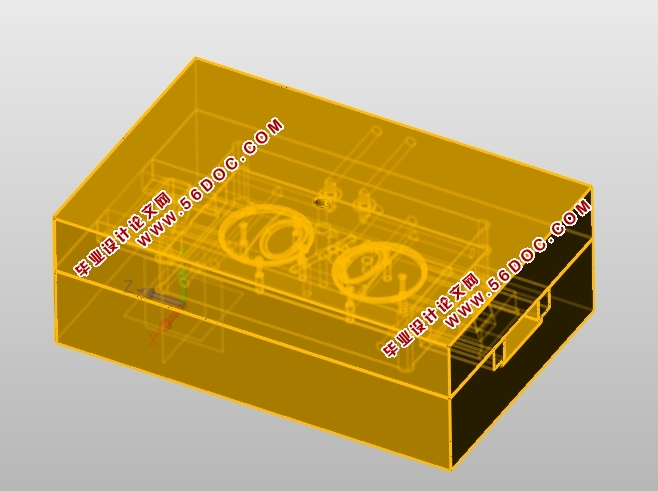

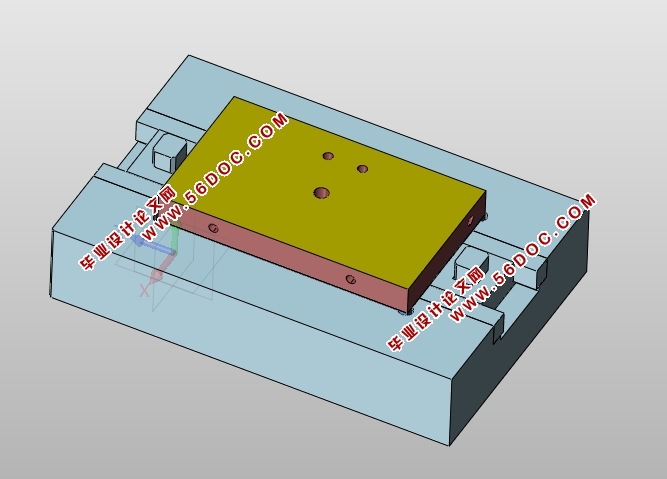

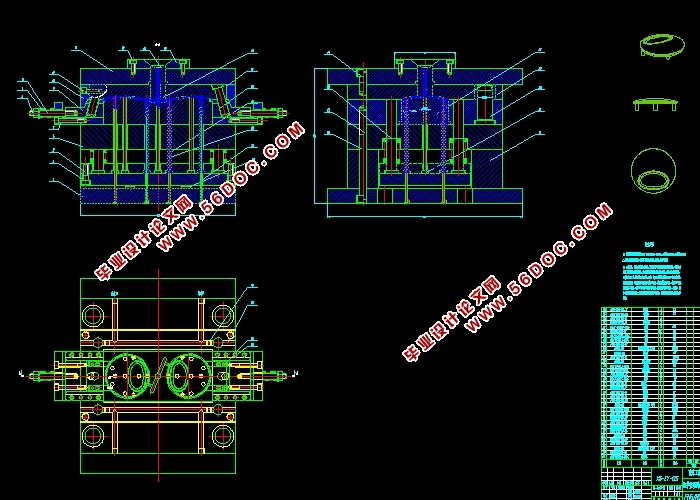

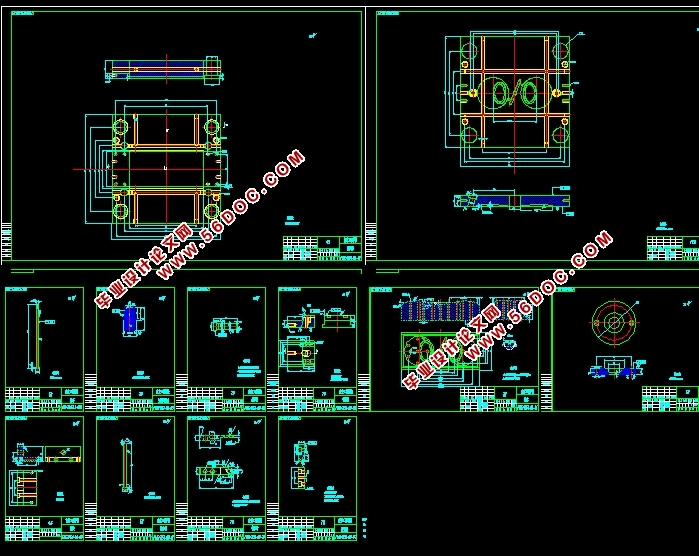

本文主要介绍了防护盖塑料件的注射模设计,其材料是ABS。本设计对零件结构进行了工艺分析,结合现在注射模具的设计特点,主要论述了模具型腔和型芯的PRO/E分模流程和步骤、模具浇注系统的设计分析和浇口的设计、模具成型零部件的设计、推出脱模机构的设计以及冷却系统的设计分析等。同时还对模具结构各工艺参数进行了分析和计算,包括锁模力的计算、流道截面尺寸的计算分析、对抽芯距等模具参数的计算校核。采用侧浇口,利用直导柱导向,推杆顶料,完成脱模及抽芯,并对模具材料进行了选择,如此设计出的结构可确保模具工作可靠,最后对模具结构与注射机的匹配进行了校核,并用AutoCAD绘制了一套模具装配图和零件图。

关键词 塑料模 分型面 浇注系统 侧浇口

毕业设计说明书(论文)英文摘要

Title A plastic mold design of decorated plastic case

Abstract

This paper describes the injection mold design of the decorated case .The material of decorated case is ABS. The process analysis of the parts' structures. Considering the design characteristic of injecting mold now, this paper mainly presents the process and steps that how to make use of Pro/E system to set up 3D mold opening,the design analysis of molding feed system and design of the gate, design of the shaping spare

part of the mold , design of the pushing structure and the cooling system, It also analysed and calculated every craft parameter of the molding structure at the same time , including the calculation of clamping force, the calculation and analysis of a sectional size flow, with analysising etc. Calculation and check of such parameters of the mold as core-pulling distance etc. The author chose side gate and hydraulic action, straight pillar and puncher were used for guiding and conveying the materials. The author also chose the materials of the mold. The structure designed in such way can ensure the reliable running of the mold. Finally, the author checked the match between the mold structure and the injection molding machine. And the author also drew a set of mold assembling chart and parts chart using AutoCAD software.

Keywords plastic mold parting surface feed system side gate

2.1 塑件结构分析

防护盖塑件属于小型塑件,如图2.1所示,其壁厚为1.5mm,其外形尺寸为 72 mm×2.9 mm。防护盖外形结构具有复杂的曲面。要求塑件表面美观、光洁、无明显熔接痕,同时不产生明显的翘曲变形。塑件一侧带有两个倒扣,下部由四个深为11.3mm的圆形孔柱。塑件侧边需采用侧抽芯机构;可设置侧滑块,利用侧滑块和斜导柱驱动,这样便于分型。防护盖下部由四个圆形孔柱,为了便于模具制造,利于脱模、简化模具结构,以及便于修模、节约成本,采用芯杆成型。否则,型芯部分加工困难,且成型小孔部分易弯曲,磨损,损坏之后将导致整个型芯报废,难以修复。无形中增加了模具的制造成本。

2.2 ABS塑料注射成型特性

2.2.1 ABS塑料特性

(1)物理性能

ABS为粒状或粉状,呈浅象牙色,不透明但成型的塑料件有较好的光泽,它无毒,无味,易燃烧,无自熄性,密度为1.08 g/cm3~1.2g/cm3。对水、无机盐、酸、碱较稳定,不溶于大部分醇类溶剂,但易溶于酮类中,吸水率低,在室温水浸泡一年,吸水率也不超过1%,且性能变化甚微。

目 录

前 言 1

第一章 塑料模具设计简介 2

1.1 塑料模具技术的发展现状和趋势 2

1.2 塑料制件的设计原则 2

1.3 注射模设计要点 3

第二章 防护盖塑件成型工艺性分析 4

2.1 塑件结构分析 4

2.2 ABS塑料注射成型特性 4

2.2.1 ABS塑料特性 4

2.2.2 ABS塑料成型性能 5

2.3 ABS塑料注射成型工艺参数 6

2.4 注射机的选择 6

2.5 模架的选择 7

2.6 模具参数的校核 8

第三章 模具结构形式的拟定 12

3.1 分型面位置的确定 12

3.1.1 分型面的选择原则 12

3.1.2 防护盖塑件分型面的确定 12

3.2 确定型腔数量及排列方式 13

3.3 模具结构形式的确定 14

第四章 应用PRO/E软件3D分模 15

4.1 模具设计流程 15

4.2 防护盖塑料模的设计步骤 15

第五章 浇注系统的设计 21

5.1 主流道设计 21

5.2 分流道设计 22

5.3 浇口设计 24

5.4冷料穴的设计 25

5.5 型腔的结构设计 26

5.6 型芯的结构设计 27

5.7 芯杆的设计 27

5.8 斜导柱的设计 28

5.8.1 斜导柱的结构形式 28

5.8.2 斜导柱长度计算 28

5.9 侧滑块的设计 29

5.10 导滑槽的设计 30

5.11 楔紧块的设计 30

5.11.1 侧滑块定位装置的设计 31

5.11.2 推出机构的设计 31

5.12 复位机构的设计 32

5.13 支承零部件的设计 33

5.14 导柱导向机构的设计 34

5.14.1 导柱的设计 34

5.14.2 导套的设计 35

5.15 排气系统的设计 35

5.16 冷却系统的设计 35

5.16.1 冷却水道的开设原则 35

5.16.2 冷却水道形式及连通方式 36

5.16.3型腔和型芯的冷却 36

第六章 防护盖模流分析 38

6.1 MOLDFLOW模流分析流程 38

第七章 结论 41

致 谢 42

参考文献 43

|