摘要:注射模具是生产各种工业产品的重要工艺装备,是现代生产制造行业的核心,在大多数国家,注射模具设计与制造技术已经成为衡量一个国家生产制造技术先进与否的关键。

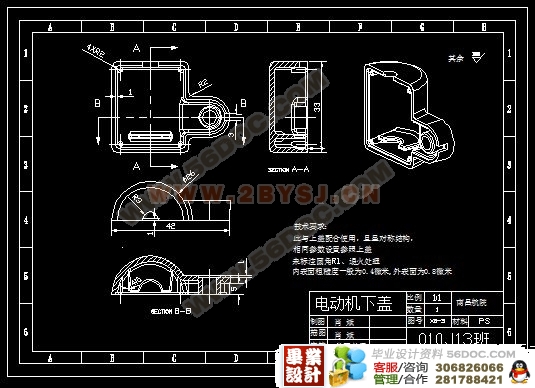

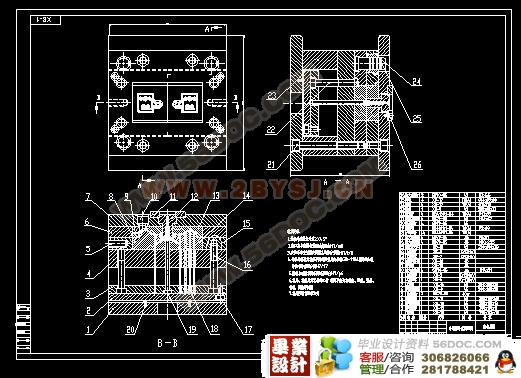

本设计以目前最先进的三维高端软件UG为核心,实现对小电机外壳的三维造型。通过对电机外壳的工艺、材料分析,选用适当的注射机,并拟定合理的注射成型工艺方案。在模具设计中,采用一模两腔的布局,二板式的模架结构。并通过对分型面、浇注系统、成型零部件、顶出脱模机构、冷却系统的设计,选用适合的标准模架及标准件,完成对电机外壳的一套完整的模具设计方案。

另外,为得到合格的塑件制品,在模具加工前,在计算机上对整个注塑成型过程进行模拟(CAE)分析,帮助分析潜在的问题,优化模具结构、工艺参数,以便及时修改制件和模具设计。结果表明,同传统的模具设计相比,CAE技术无论在提高生产率、保证产品质量,还是在降低成本、减轻劳动强度等方面,都具有很大优越性。

关键词: 注射模具 三维造型 CAE分析

Micromotor shell modeling and injection mold design and CAE analysis

Author: Xiao Bin Class: 010J13

Director: Chang Chun Liu Xinyu

Abstract: Injection mold is an important tooling for industry products ,it is the core of the modern manufacturing industry and in most countries injection mold design and manufacturing technology have become the keywords of measuring it’s production technology.

Based on the present advanced 3D software UG , This paper realized the 3D modeling for the micromotor shell, analyzed the process and material of Micromotor shell, choosed the proper injection machine ,and roughcast reasonable injection mold design scheme .In the design process ,it used the configuration of two cavity in one plate and architecture of double-plate mould base. And through designing the parting line , running gate system, modeling parts , ejection stripping mechanism , cooling system , choosing adaptive standard mould base and standard parts ,it finished the whole mold design scheme for the Micromotor shell。

In addition ,for getting the qualitative plastic products, before the molding the CAE analysis was been done ,this assist on analyzing the potential problem , optimizing mold structure, technological parameter, so that the mold design could be modified in time. Results proved that CAE technology have great benefits in the field of improving the production efficiency, ensuring the product quality , reducing the cost and the intensity of labor.

Keywords: Injection Mold 3D Modeling CAE Analysis Director signature:

注射成型有三大工艺条件,即:温度、压力、时间。在成型过程中,尤其是精密制品的成型,要确立一组最佳的成型条件决非易事,因为影响成型条件的因素太多,有制品形状、模具结构、注射装备、原材料、电压波动及环境温度等。

塑料模具的设计不但要采用CAD技术,而且还要采用计算机辅助工程(CAE)技术。这是发展的必然趋势。注塑成型分两个阶段,即开发/设计阶段(包括产品设计、模具设计和模具制造)和生产阶段(包括购买材料、试模和成型)。

传统的注塑方法是在正式生产前,由于设计人员凭经验与直觉设计模具,模具装配完毕后,通常需要几次试模,发现问题后,不仅需要重新设置工艺参数,甚至还需要修改塑料制品和模具设计,这势必增加生产成本,延长产品开发周期。

目前国际市场上主要流行的,运用范围最广的注射模流动模拟分析软件有澳大利亚的MOLDFLOW、美国的CFLOW、华中科技大学的H-FLOW等。其中MOLDFLOW软件包括三个部分:MOLDFLOW PLASTICS ADVISERS (产品优化顾问,简称MPA),MOLDFLOW PLASTICS INSIGHT (注射成型模拟分析,简称MPI),MOLDFLOW PLASTICS XPERT (注射成型过程控制专家,简称MPX)。

采用CAE技术,可以完全代替试模,CAE技术提供了从制品设计到生产的完整解决方案,在模具制造加工之前,在计算机上对整个注射成型过程进行模拟分析,准确预测熔体的填充、保压、冷却情况,以及制品中的应力分布、分子和纤维取向分布、制品的收缩和翘曲变形等情况,以便设计者能尽早发现问题,及时修改制件和模具设计,而不是等到试模以后再返修模具。这不仅是对传统模具设计方法的一次突破,而且对减少甚至避免模具返修报废、提高制品质量和降低成本等,都有着重大的技术经济意义[3]。

目 录

1 引言 3

1.1 塑料简介 3

1.2 注塑成型及注塑模 3

2 塑料材料分析 5

2.1 塑料材料的基本特性 5

2.2 塑件材料成型性能 6

2.3 塑件材料成型条件 7

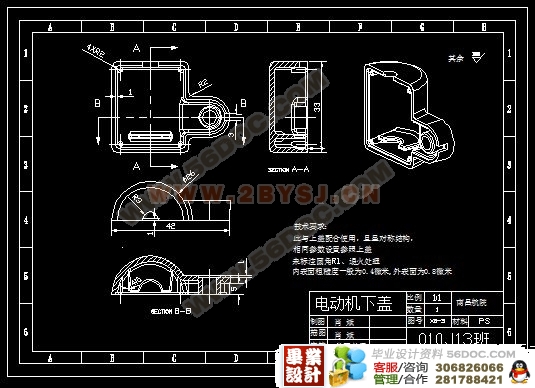

3 塑件的工艺分析 7

3.1 塑件的结构设计 8

3.2 塑件尺寸及精度 9

3.3 塑件表面粗糙度 9

3.4 塑件的体积和质量 10

4 注射成型工艺方案及模具结构的分析和确定 10

4.1 注射成型工艺过程分析 10

4.2 浇口种类的确定 11

4.3 型腔数目的确定 11

4.4 注射机的选择和校核 11

4.4.1 注射量的校核 12

(毕业设计)

4.4.2 塑件在分型面上的投影面积与锁模力的校核 12

4.4.3 模具与注射机安装模具部分相关尺寸校核 13

5 注射模具结构设计 14

5.1 分型面的设计 14

5.2 型腔的布局 15

5.3 浇注系统的设计 15

5.3.1 浇注系统组成 15

5.3.2 确定浇注系统的原则 16

5.3.3 主流道的设计 16

5.3.4 分流道的设计 17

5.3.5 浇口的设计 18

5.3.6 冷料穴的设计 19

5.4 注射模成型零部件的设计 19

5.4.1 成型零部件结构设计 19

5.4.2 成型零部件工作尺寸的计算 20

5.5 排气结构设计 20

5.6 脱模机构的设计 21

5.6.1 脱模机构的选用原则 21

5.6.2 脱模机构类型的选择 21

5.6.3 推杆机构具体设计 21

5.6.4 脱模动作原理 22

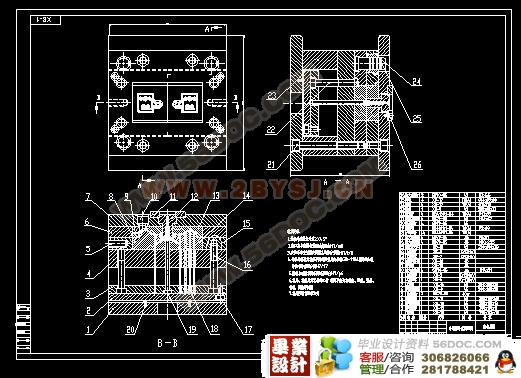

5.7 模具总装图 23

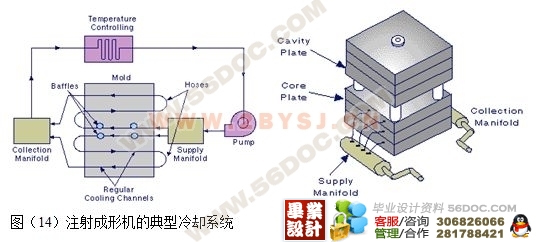

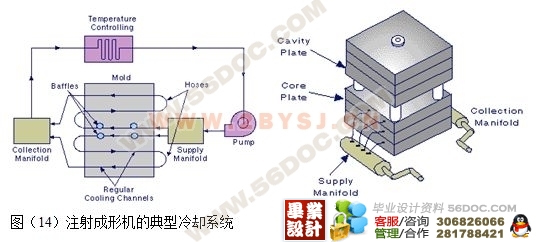

5.8 注射模温度调节系统 24

5.8.1 温度调节对塑件质量的影响 24

5.8.2 冷却系统之设计规则 24

5.9 模架及标准件的选用 25

5.9.1 模架的选用 25

5.9.2 标准件的选用 25

6 模具材料的选用 26

6.1 成型零件材料选用 26

6.2 注射模用钢种 26

7 注射成型工艺过程模拟分析 27

总结 32

致谢 32

参考文献 33 |