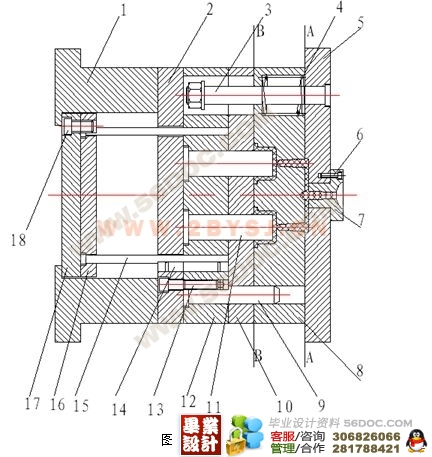

模具-游戏机按钮注塑模具设计

来源:56doc.com 资料编号:5D2193 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D2193

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

设计中利用CAD/CAE技术进行模具设计和成型工艺分析。首先,在三维高端软件UG•NX上进行产品3D造型,然后使用Auto CAD绘制注射模具总装图和模具零件图,最后将产品三维图转入MOLDFLOW软件中进行注射工艺过程模拟分析,确定最佳的注射工艺参数,同时分析制品缺陷的原因及解决办法。

由于本次设计的按扭具有手感工效,而不缺实用功能,表面光滑且透明,故选用材料为聚苯乙烯PS,它是一种优良的热塑性工程材料。

注射成型工艺过程模拟分析

高质量的塑件需要优秀的产品设计、高水平的模具和优化的成型工艺三者的有机结合,传统的方法大多数是根据经验进行反复的试模,现在应用专业的模流分析软件MOLDFLOW进行注射流动模拟分析,大大减少了试模次数,缩短了产品开发周期,降低生产成本并提高了产品质量。

这里采用的是一种应用较多的CAE软件-- MOLDFLOW PLASTICS ADVISERS (产品优化顾问)在计算机上对整个注射过程进行模拟分析,将分析结果反馈到以上的设计中,对各种参数进行优化。

分析步骤如下:

1、从UG中将塑件的三维模型到 MPA 中

2、浇注系统设计并设置进料口

3、选用合适的材料PS

4、设置工艺参数,这里选择注射压力119 MPa,模具温度45度,熔体温度220度。

5、进行充模和流动分析

根据CAE分析结果,本次模具设计方案基本能满足塑件的质量要求。多输入几次不同的成型工艺参数,比较所得的模拟分析结果就能确定出最佳的成型工艺条件,减少经济损失,并获得高质量的塑件制品。

本次塑料模具设计,全面考虑了塑料成型性能,模具结构特点,注射工艺参数,塑件表面粗糙度以及制造精度等,在理论分析和数据计算生产操作上论证该设计是合理可行的。并且,通过这次设计,我了解了注射模设计概况,熟悉了注射设备,基本掌握了注射成型的一般原理,更让我明白做事要有耐心和毅力,否则就会走来走去无所事是。

目 录

1 引言 3

1.1 塑料简介 3

1.2 注塑成型及注塑模 3

2 塑件材料分析 6

2.1 塑件材料的基本特性 6

2.2 塑件材料成型性能 6

2.3 塑件材料成型条件 8

3 塑件的工艺分析 9

3.1 塑件的结构设计 9

3.2 塑件尺寸及精度 11

3.3 塑件表面粗糙度 11

3.4 塑件的体积和质量 11

4 注射成型工艺方案及模具结构的分析和确定 12

(毕业设计)

4.1、注射成型工艺过程分析[5] 12

4.2 浇口种类的确定 13

4.3 型腔数目的确定 13

4.4 注射机的选择和校核 14

4.4.1 注射量的校核 14

4.4.2 塑件在分型面上的投影面积与锁模力的校核 14

4.4.3、模具与注射机安装模具部分相关尺寸校核 15

5 注射模具结构设计 16

5.1 分型面的设计 16

5.2 型腔的布局 17

5.3 浇注系统的设计 18

5.3.1 浇注系统组成 18

5.3.2 确定浇注系统的原则 18

5.3.3 主流道的设计 19

5.3.4 分流道的设计 20

5.3.5 浇口的设计 21

5.3.6 冷料穴的设计 22

5.4 注射模成型零部件的设计[7] 22

5.4.1 成型零部件结构设计 23

5.4.2 成型零部件工作尺寸的计算 23

5.5 排气结构设计 24

5.6 脱模机构的设计 25

5.6.1 脱模机构的选用原则 25

5.6.2 脱模机构类型的选择 25

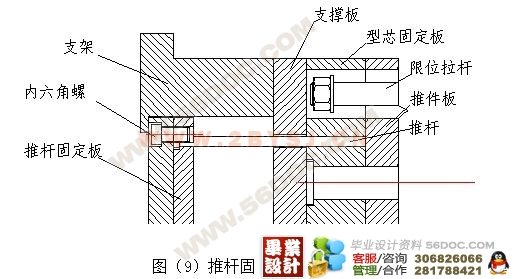

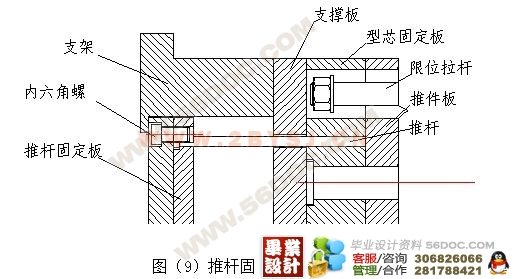

5.6.3 推杆机构具体设计 26

5.6.4 脱模动作原理 27

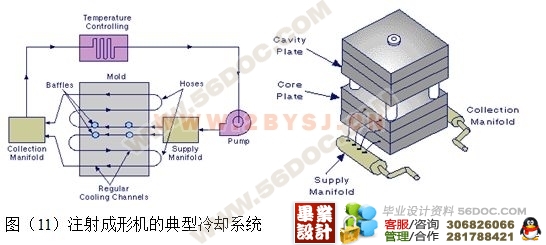

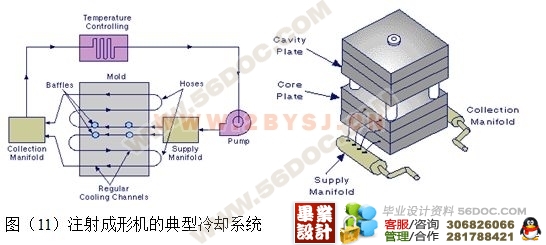

5.7 注射模温度调节系统 28

5.7.1 温度调节对塑件质量的影响 29

5.7.2 冷却系统之设计规则 29

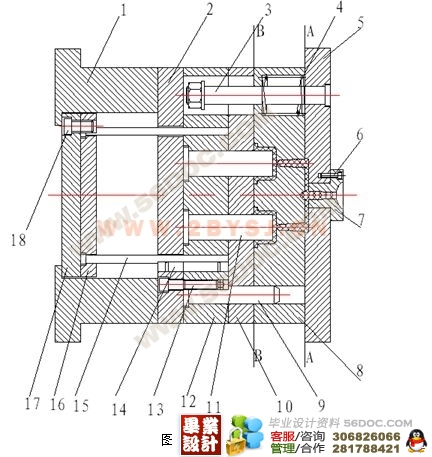

5.8 模架及标准件的选用 30

5.8.1 模架的选用 30

5.8.2 标准件的选用 30

6 模具材料的选用 31

6.1 成型零件材料选用 31

6.2 注射模用钢种 31

7 注射成型工艺过程模拟分析 32

总 结 34

致谢 35

参考文献 36

|