基于Procast的板栅压铸工艺与模具设计(含CAD图)(任务书,开题报告,外文翻译,论文说明书16000字,CAD图2张)

摘要

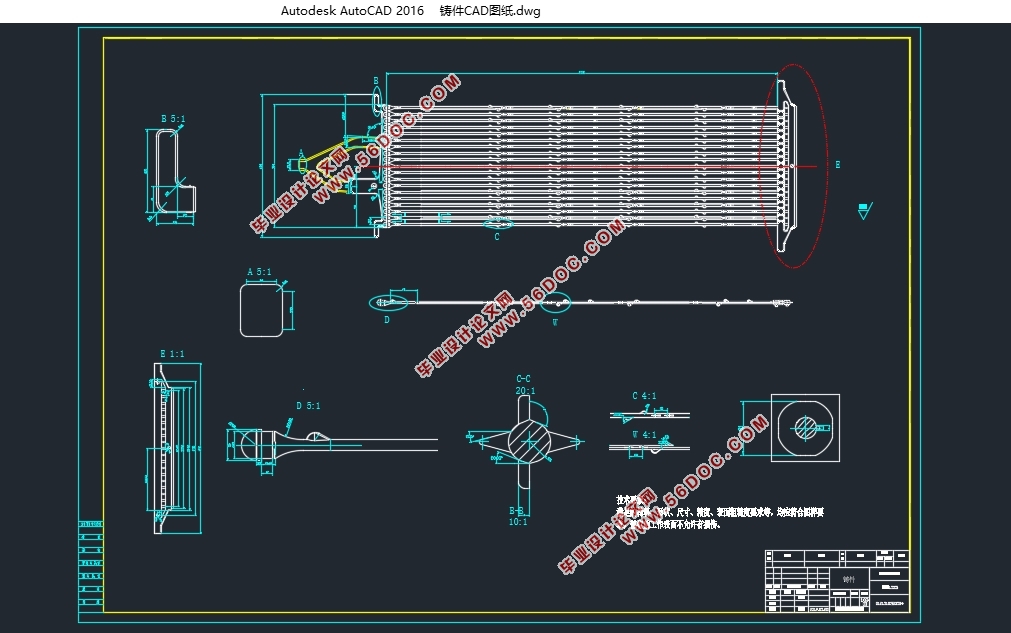

本课题以金属压铸成形理论为依据,软件Procast模拟充型、凝固过程为基础,以含锑量为4.2%的铅锑合金板栅压铸件为研究对象,拟定了两种不同的浇注系统,分别对两种不同浇注系统的板栅压铸件进行了数值模拟,通过对比两种方案在模拟过程中的充型过程、凝固顺序、温度场、凝固的固相率、液相率,特别是最后凝固过程中的热节区,确定出了板栅容易出现裂纹的地方。在进行完多次模拟对比后,将板栅成形过程中涉及到的参数设置进行了优化,得到了一个最佳的浇注系统方案。

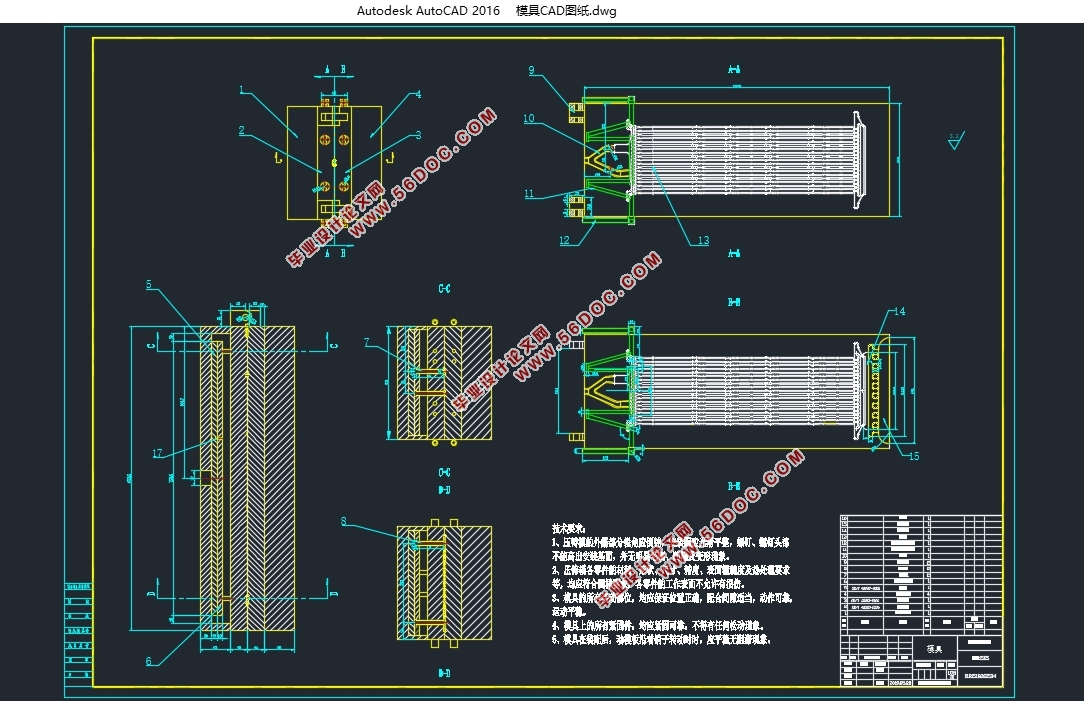

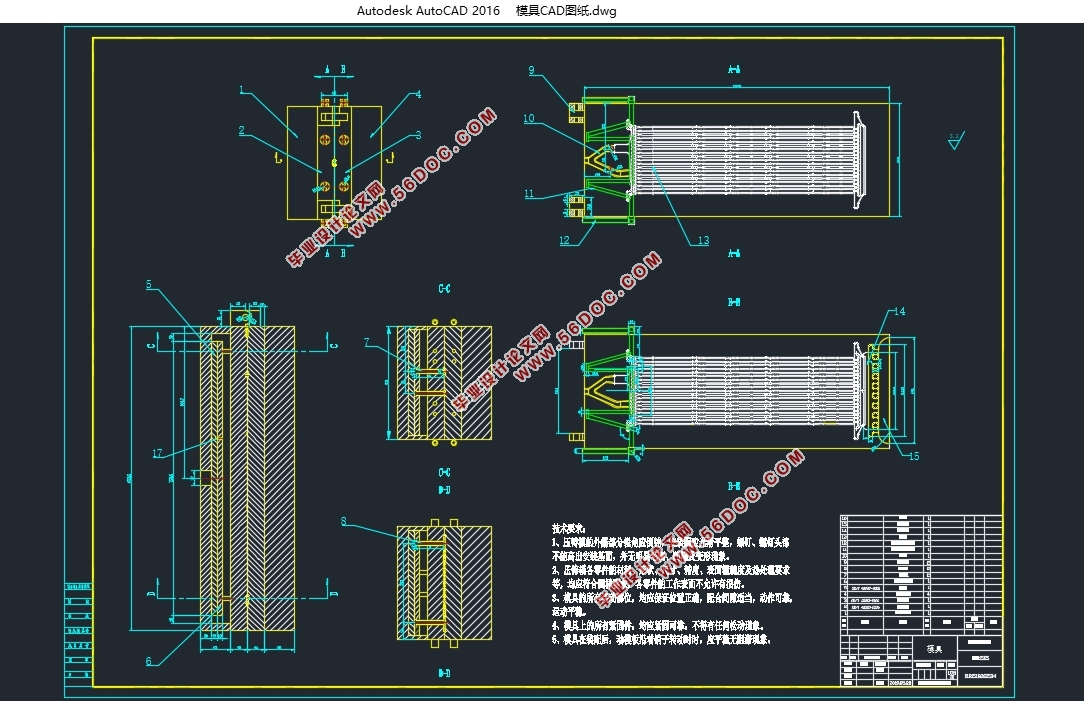

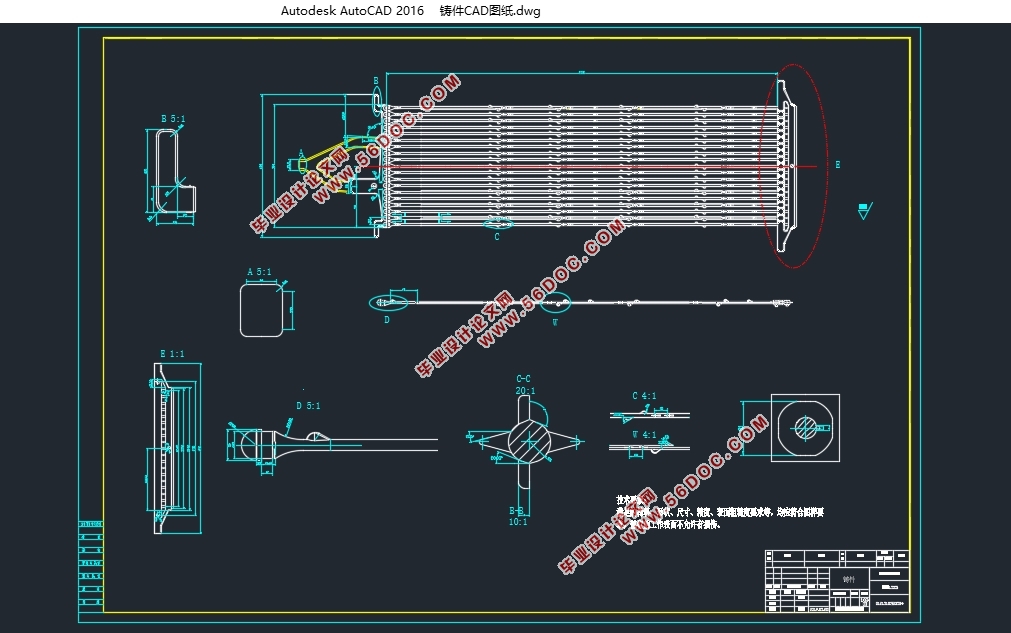

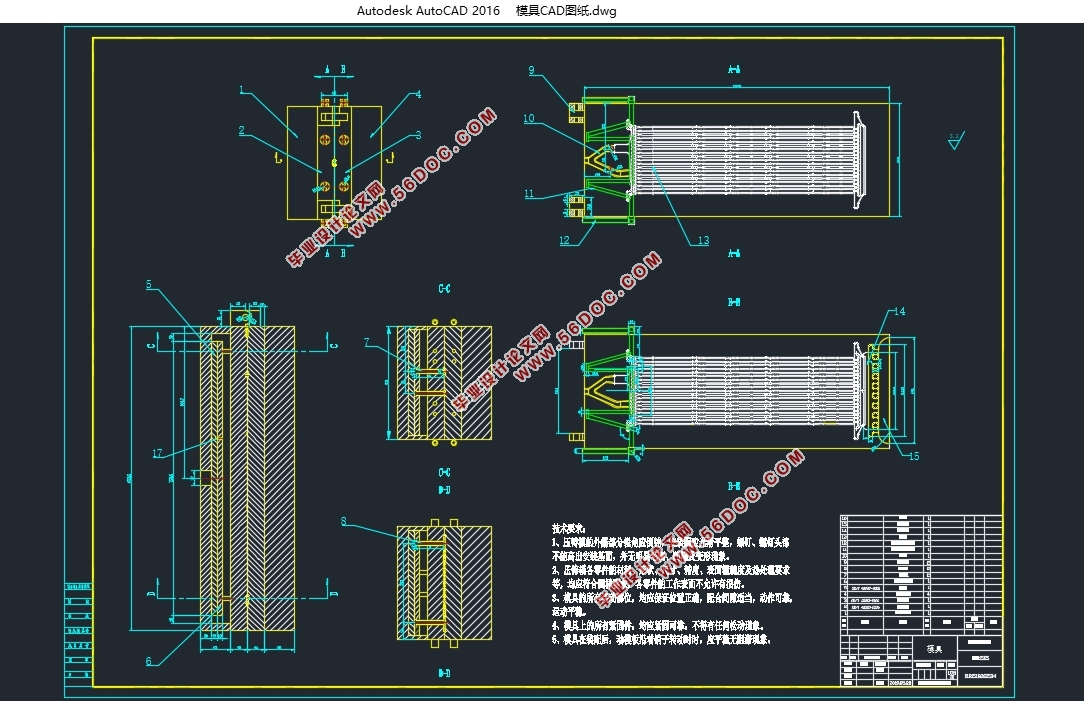

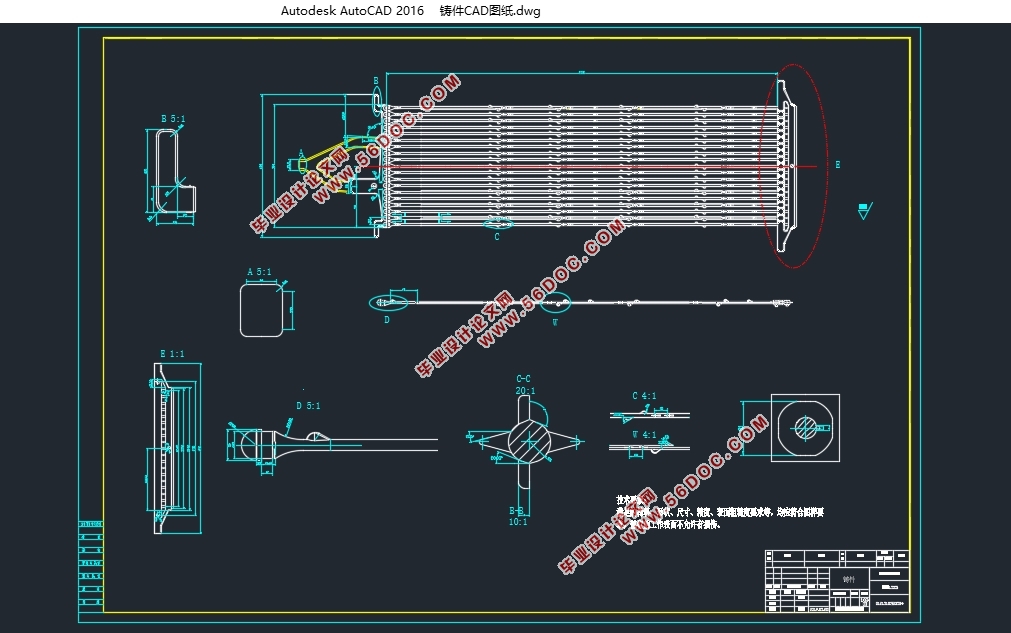

依据模拟结果,在软件SolidWorks中,建立板栅的三维模型,在此基础上对动、定模板、分型面、溢流槽和排气槽、推出机构、冷却水道进行了设计,最后应用反重力充型,实现板栅的成形,最后在AutoCAD中画出所建模型的二维图。

本课题利用软件Procast模拟铅锑合金板栅压铸件的充型、凝固过程,通过对浇注系统的优化改进和参数的设定,对板栅生产制造过程中的裂纹缺陷有了一定的改善,减小了废品率,并且简化了模具设计,使铸件成型周期变短,生产效率提升。

关键词:压铸成形,Procast,浇注系统,工艺参数,反重力充型,裂纹缺陷。

1.5本研究的主要内容

板栅主要是负责传导电流和支撑活性物质,当今社会対板栅的需求量较大,目前使用广泛的是铅锑合金板栅和铅钙合金板栅,本文所研究的是铅锑合金板栅。在板栅生产制造过程中,会出现较多问题,本文针对制造中的裂纹缺陷进行分析,旨在找出解决裂纹问题的具体方案措施。

Abstract

Based on the theory of metal die casting, the software Procast simulates the filling and solidification process, and takes the lead antimony alloy grid die casting containing 4.2% antimony as the research object, two different pouring systems are worked out. The numerical simulation of grid die castings with two different gating systems was carried out respectively. the filling process, solidification sequence, temperature field, solidification solid phase ratio and liquid phase ratio of the two schemes in the simulation process were compared. Especially in the hot section of the final solidification process, the crack prone place of the grid is determined. After many simulation comparisons, the parameters involved in the grid forming process are optimized, and an optimal gating system scheme is obtained.

According to the simulation results, the three-dimensional model of the grid is established in the software SolidWorks. On this basis, the motion, fixed formwork, parting surface, overflow slot and exhaust tank, push-out mechanism and cooling channel are designed. Finally, the anti-gravity filling type is applied. The forming of the grid is realized, and the two-dimensional diagram of the model is drawn in AutoCAD.

In this paper, the software Procast is used to simulate the mold filling and solidification process of lead-antimony alloy grid die castings. Through the optimization and improvement of pouring system and the setting of parameters, the crack defects in the process of grid production and manufacture are improved to a certain extent, and the waste product rate is reduced. It also simplifies the die design, shortens the casting forming cycle and improves the production efficiency.

Key words: Die casting forming;Procast;Gating system;Process parameters;Anti-gravity filling;Crack defects.

目录

摘要 1

Abstract 2

第1章绪论 1

1.1 压铸铅锑合金板栅背景及分析 1

1.2 压铸工艺概述 1

1.3 铸造过程数值模拟概述 1

1.3.1 铸造过程数值模拟的发展历程 2

1.3.2铸造过程数值模拟的内容和意义 2

1.4 本研究模流分析软件Procast概述 2

1.5 本研究的主要内容 3

第2章铸件成型方案的确立 4

2.1 板栅结构及成分分析 4

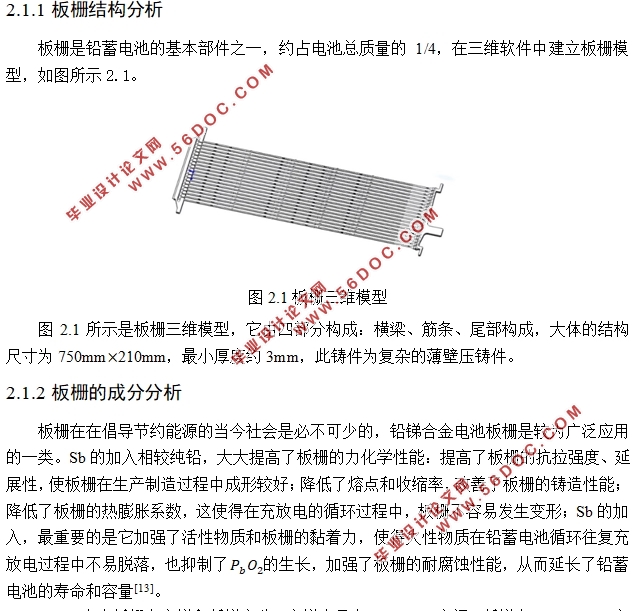

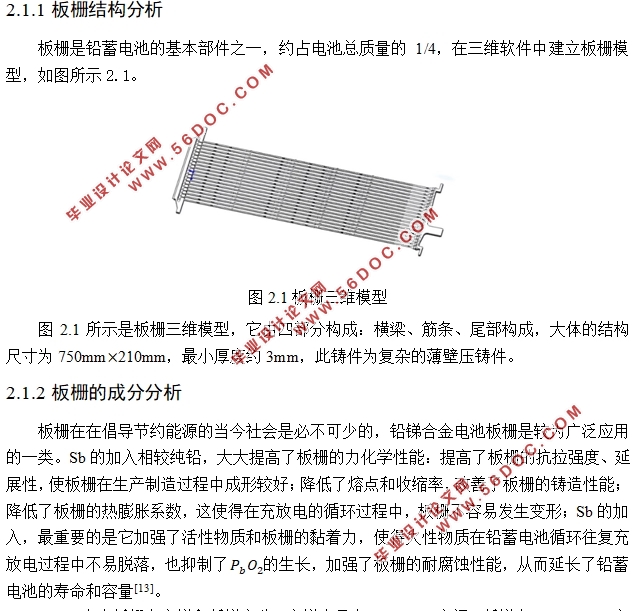

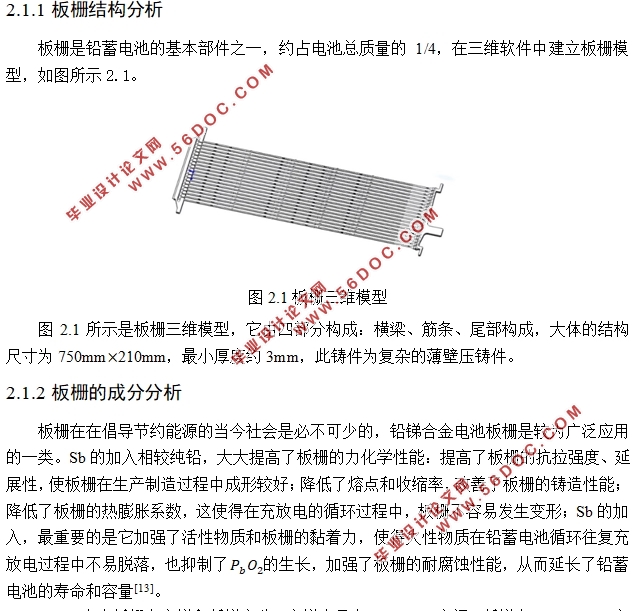

2.1.1 板栅结构分析 4

2.1.2 板栅的成分分析 4

2.2 板栅工艺参数 5

2.2.1 温度参数 6

2.2.2 速度参数 6

2.2.3压力参数 7

2.2.3时间参数 8

2.3分型面的确立 8

2.4板栅浇铸系统设计 8

2.4.1 浇注系统 8

2.4.2 浇注系统的作用 9

2.4.3板栅浇注系统方案设计 9

2.5预热系统的设置和冷却水道的设置 9

2.5.1 预热系统的设置 9

2.5.2 冷却水道的设置 10

2.6溢流槽、排气槽设置 11

2.7压铸机选型 11

2.7.1 压铸机分类 11

2.7.2 板栅压铸机选型 12

第3章基于Procast的板栅模拟分析 13

3.1 板栅铸件网格划分 13

3.2 数值模拟参数设置 17

3.2.1 重力方向设置 18

3.2.2材料热物性参数设置 18

3.2.3界面换热系数设置 18

3.2.4边界条件设置 19

3.2.5初始条件设置 19

3.2.6 铸造模块设置 20

3.3模拟结果分析 23

第4章板栅裂纹缺陷及防止措施 23

4.1铅锑合金板栅冷裂纹 24

4.2铅锑合金板栅热裂纹 24

4.3模拟后的裂纹分析 25

第5章板栅模具设计 25

5.1 浇注系统设计 25

5.2板栅压铸模具定模、动模设计 25

5.3排溢系统设置 26

5.4冷却系统设计 26

5.5顶出机构设计 27

5.6板栅压铸工作流程 28

5.7 板栅反重力铸造 29

5.7.1反重力铸造 30

5.7.2板栅反重力铸造 30

5.8 模具开合模动画演示 30

5.9 本章小结 30

第6章经济性与环保分析 31

6.1 模具价格计算方法 31

6.2 模具报价计算 31

第7章结论与展望 32

7.1 本文研究结论 32

7.2 板栅发展展望 32

致谢 33

参考文献 34

|