灭火器壳注塑模具设计与模具优化(含CAD零件装配图)

来源:56doc.com 资料编号:5D21982 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D21982

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

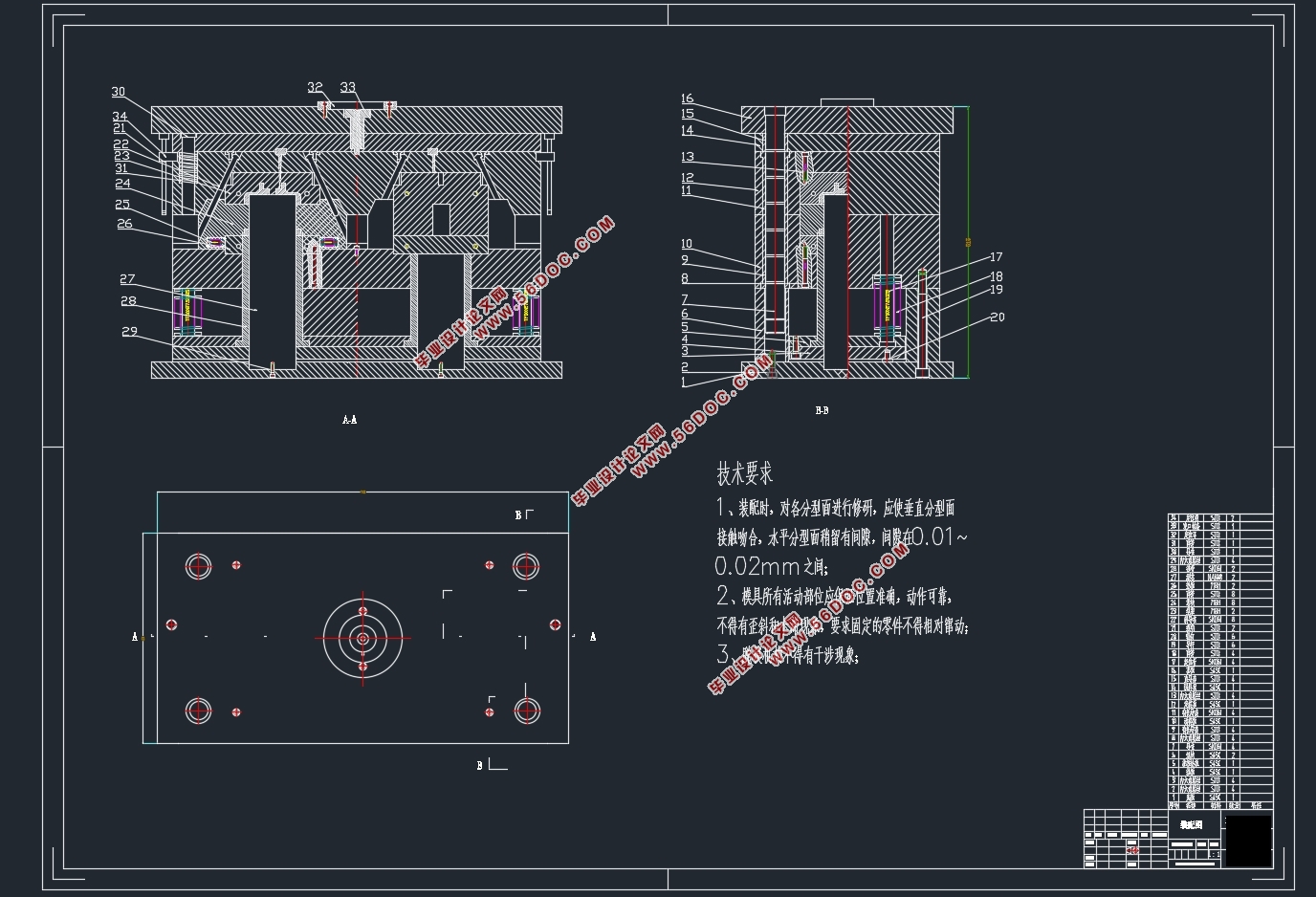

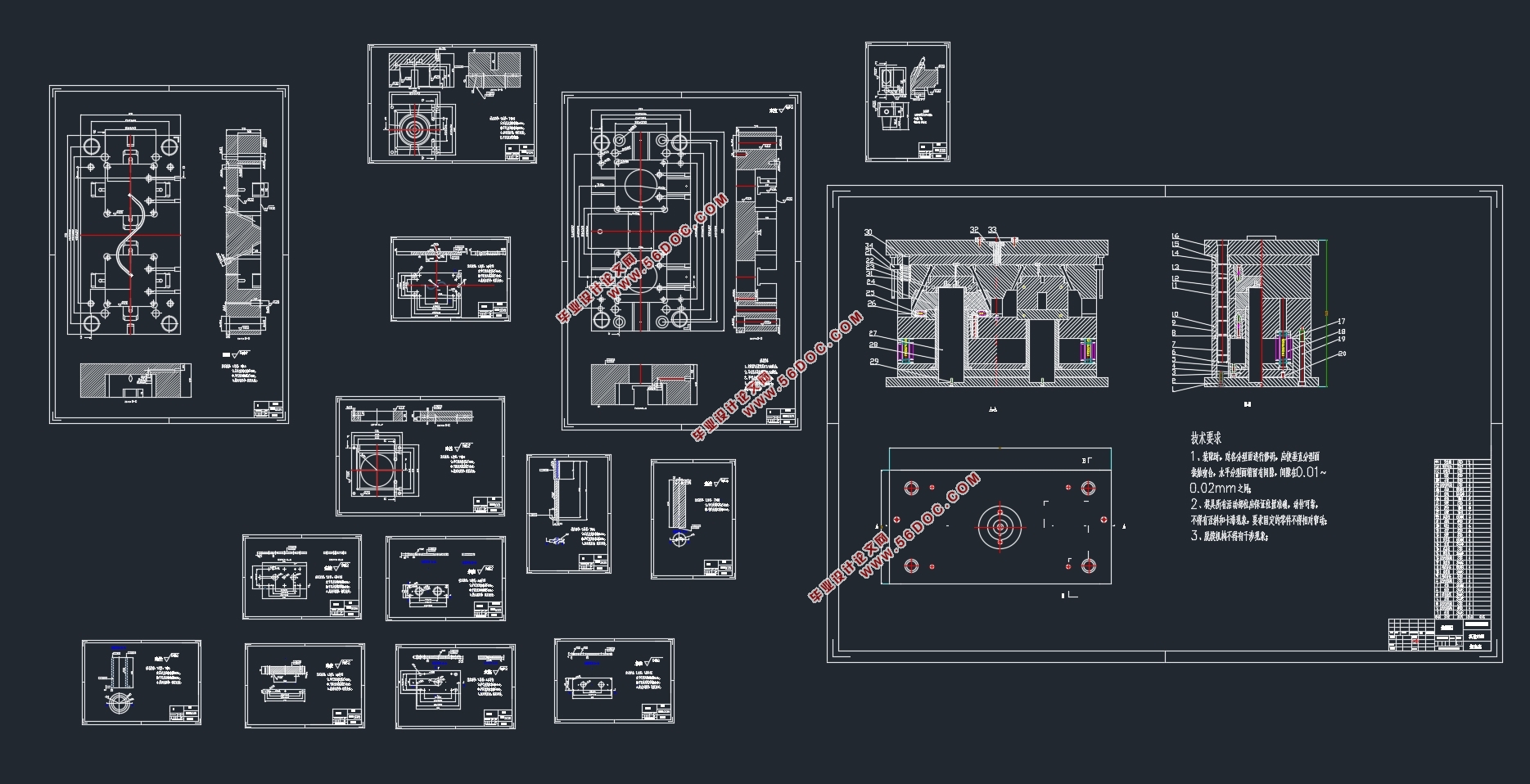

灭火器壳注塑模具设计与模具优化(含CAD零件装配图)(任务书,开题报告,文献摘要,论文说明书14000字,CAD图15张)

摘要

本设计题目为灭火器壳注塑模具设计与模具优化。通过设计体现出了典型灭火器壳注塑模的设计要求,具有很强的使用性和设计意义。通过对该零件模具的设计,进一步提高了设计者对于注塑模设计的基础知识积累与运用,为设计更复杂的注塑模做好了铺垫和汲取了更多的经验。

本设计运用注塑成型及模具设计的相关知识,首先对塑件进行了相关工艺分析,确定了材料,压铸机等。然后确定了分型面、抽芯方式,通过Moldflow模拟出了最佳浇口位置,以及确定了浇口方式为点浇口。进而确定模具整体设计方案,然后在UG中建立三维模型,使模具更加形象化,立体化。利用Moldflow对塑件充填过程进行模拟,得出充填压力等结果。对得到的最大压力处用Hyperworks进行厚度优化分析。

关键词:注射成型;模具设计;模流分析

Abstract

This topic of the dissertation is fire extinguishing shell injection mold design and mold optimization. The design embodies the requirement of typical fire extinguisher shell injection mold design, and has the very strong usability and design significance. Through the design of the die parts,to further improve the designers about injection mold design on the basis of knowledge accumulation and use, pave the way and learn more experience for the design more complex.

The design uses the relevant knowledge of injection molding and mold design, the first it is the relevant process analysis for plastic parts, and determines the material、die casting machine etc.Then determines the parting surface、pumping core, by using Moldflow to simulate the optimal gate location, and to determine the gate way as intersection point.Then it will determine the overall design plan, and establish the three-dimensional model in UG, making the mold more figurative, three-dimensional.By using Moldflow to simulate the filling process of plastic parts, the results of filling pressure and so on are obtained. Optimize the thickness of the maximum pressure produced by Hyperworks.

Key Words: Injection molding; Mold design; Moldflow analysis;

2.1塑料材料的选择及结构分析

灭火器壳的二维图如图2.1所示

产品材料:PP。

生产批量:大批量生产。

塑件的结构及工艺性分析:该灭火器壳为圆筒形壳体以及塑件各部分尺寸,其中壁厚最大为8mm,为台阶部分,此塑件在大小上应分为中小件产品,pp能够满足充模过程中塑件对于材料的流动要求,因为塑件壁厚不均匀,应强化冷却系统,以防止它们变形,模具温度应该取较小值,延长冷却时间。

2.2PP的注射成型工艺

2.2.1 工艺参数

PP的主要注射成型参数如下:

中文名:聚丙烯

英文名称:Polypropylene

比重:0.9g/cm³

成型收缩率:1.0-2.5

成型温度:160℃-220℃

2.2.2 PP性能分析

1、结晶料,吸湿性小,易发生融体破裂,长期与热金属接触易分解;

2、流动性好,但收缩范围及收缩值大,易发生缩孔、凹痕、变形;

3、冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度。

4、塑料壁厚须均匀,避免缺胶,尖角,以防应力集中;[5]

5、特定条件下容易分解。

2.3模具结构形式的初步拟定

目录

第1章绪论 3

1.1引言(国内外模具现状分析) 3

1.2课题的研究内容 5

1.3注射成型原理 5

第2章灭火器壳的注射模具设计 6

2.1塑料材料的选择及结构分析 6

2.2 PP的注射成型工艺 7

2.2.1 工艺参数 7

2.2.2 PP性能分析 7

2.3模具结构形式的初步拟定 7

2.3.1型腔数目及排列方式 7

2.3.2零件尺寸及质量估算和注射机的选择 7

2.3.3型腔数量的确定和校核 8

2.3.4塑件在分型面上的投影面积与锁模力校核 8

2.3.5开模行程S校核 8

2.4分型面的确定 9

2.5浇注系统的形式和浇口的设计 10

2.5.1浇注系统的设计原则 10

2.5.2主流道的设计 10

2.5.3分流道的设计 11

2.5.4浇口的设计 13

2.6成型零部件的设计 13

2.6.1凹模的设计及材料的选用 13

2.6.2型芯的设计及材料选用 14

2.6.3模具成型零部件尺寸的计算 14

2.7动定模板的结构 16

2.8侧向抽芯与分型机构的设计 16

2.8.1斜导柱的设计 17

2.8.2滑块的设计 18

2.9模具导向与定位机构的设计 18

2.10脱模机构的设计 18

2.10.1 脱模机构的选用原则 18

2.10.2 脱模机构类型的选择 19

2.10.3 推出机构具体设计 19

2.11温度调节系统的设计 19

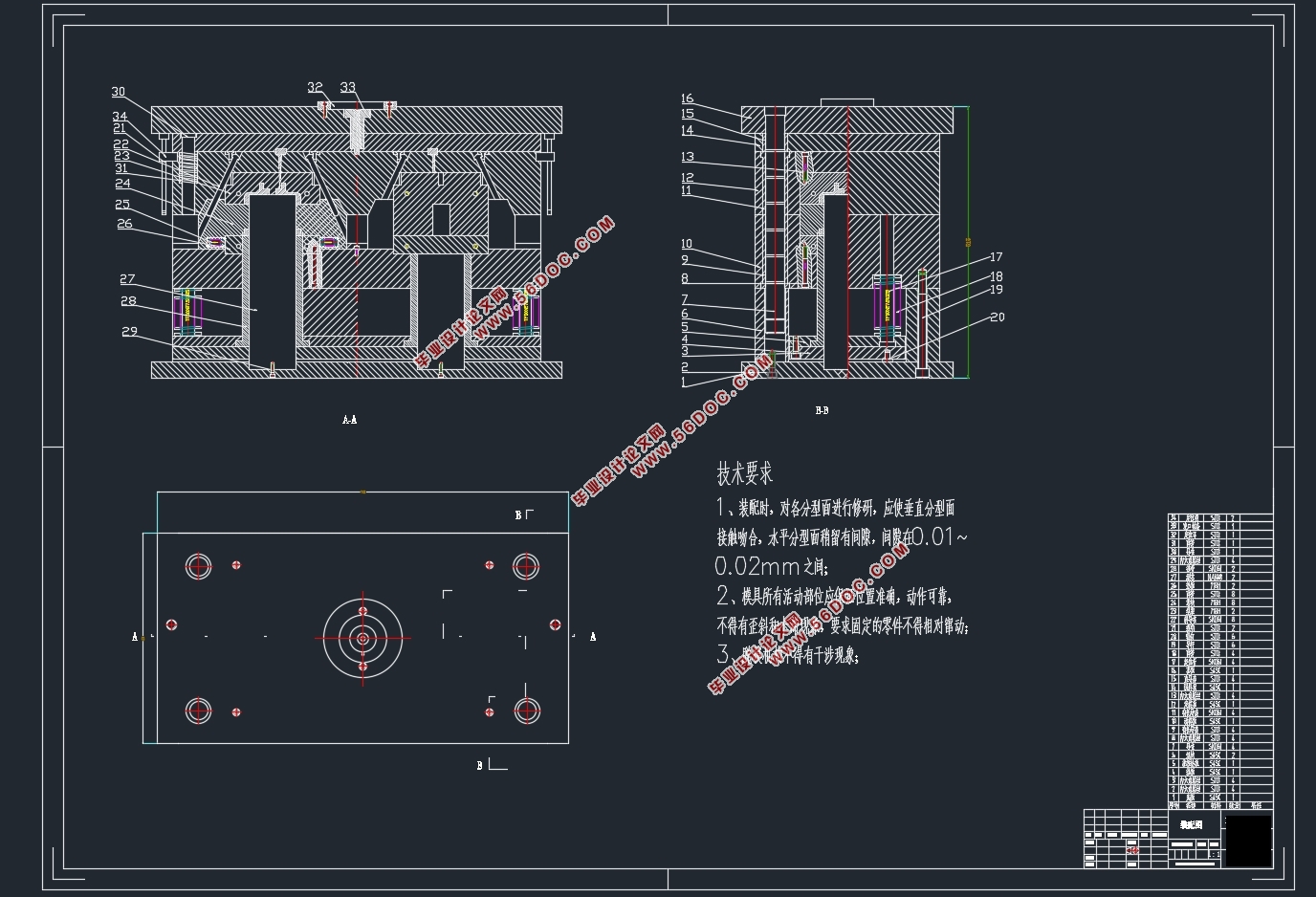

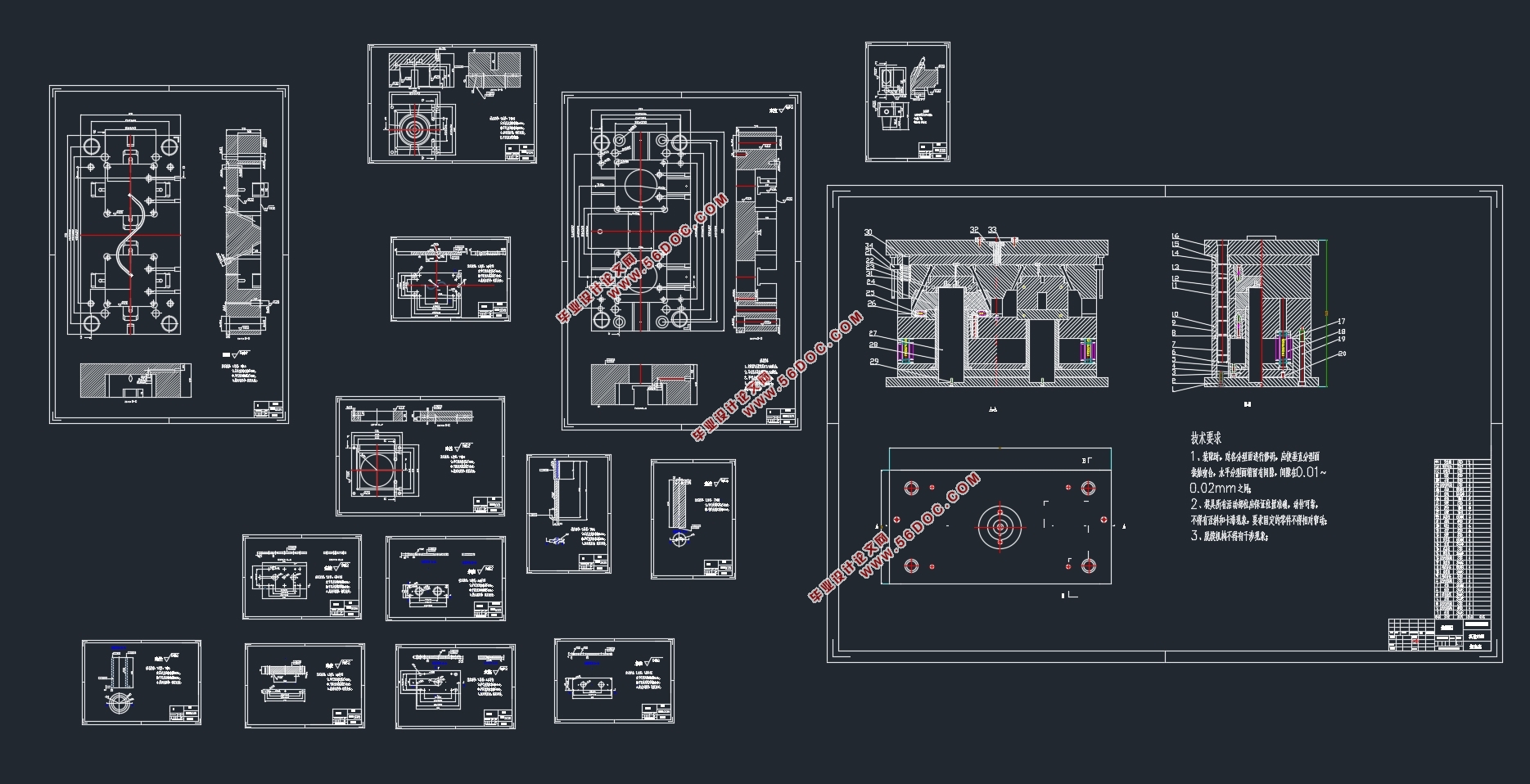

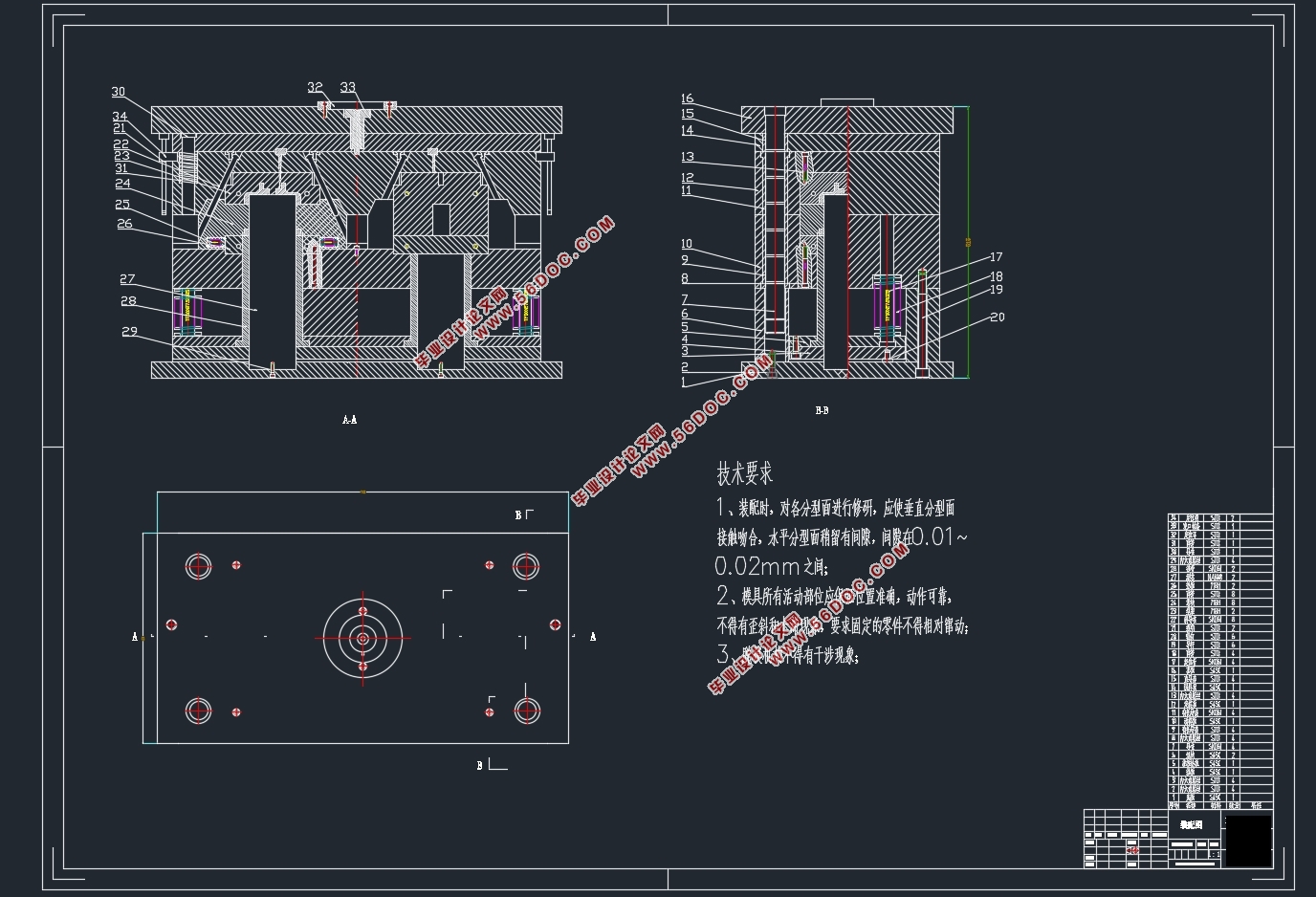

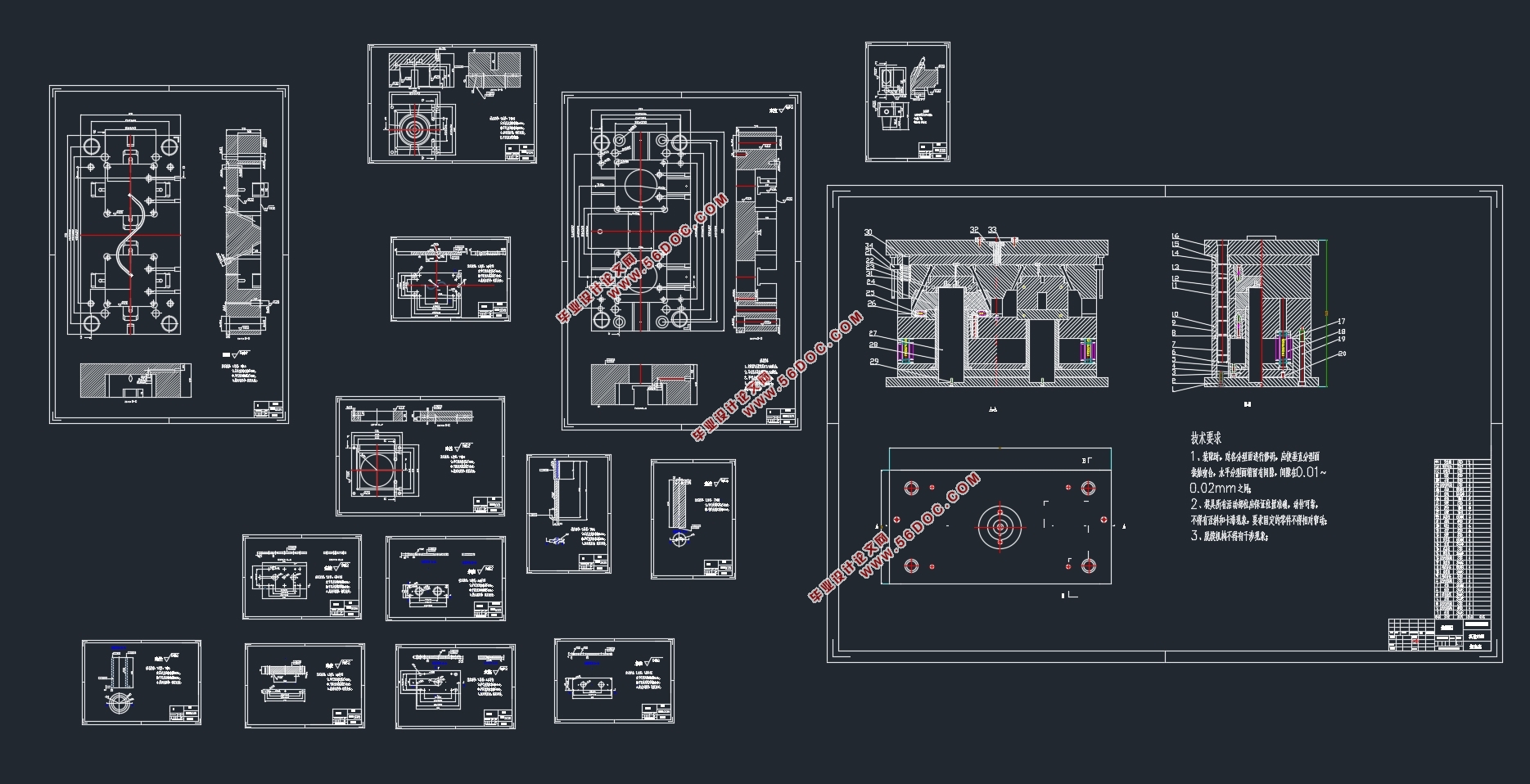

2.12模具总装配图的设计 21

2.12.1模具总装配图 21

2.12.2模具工作原理 22

第3章灭火器壳注射模Moldflow分析 23

3.1 Moldflow进行模流分析 23

3.1.1网格划分 23

3.1.2选择分析类型 24

3.1.3选择成型材料 24

3.1.4开始分析 25

3.2最佳浇口位置分析 26

3.3充填分析 26

3.3.1充填时间 26

3.3.2压力 27

3.3.3流动前沿的温度分布 27

3.3.4注射位置处压力 28

3.3.5气穴 29

3.3.6熔接痕 29

第4章模具部件厚度优化 30

4.1Hyperworks简介及文件导入设置 30

4.2应力分析求解 31

4.3优化厚度 32

第5章模具造价分析 33

5.1材料系数法 33

5.2报价方案选择 33

5.3报价计算 33

第6章总结 35

致谢 36

参考文献 37

|