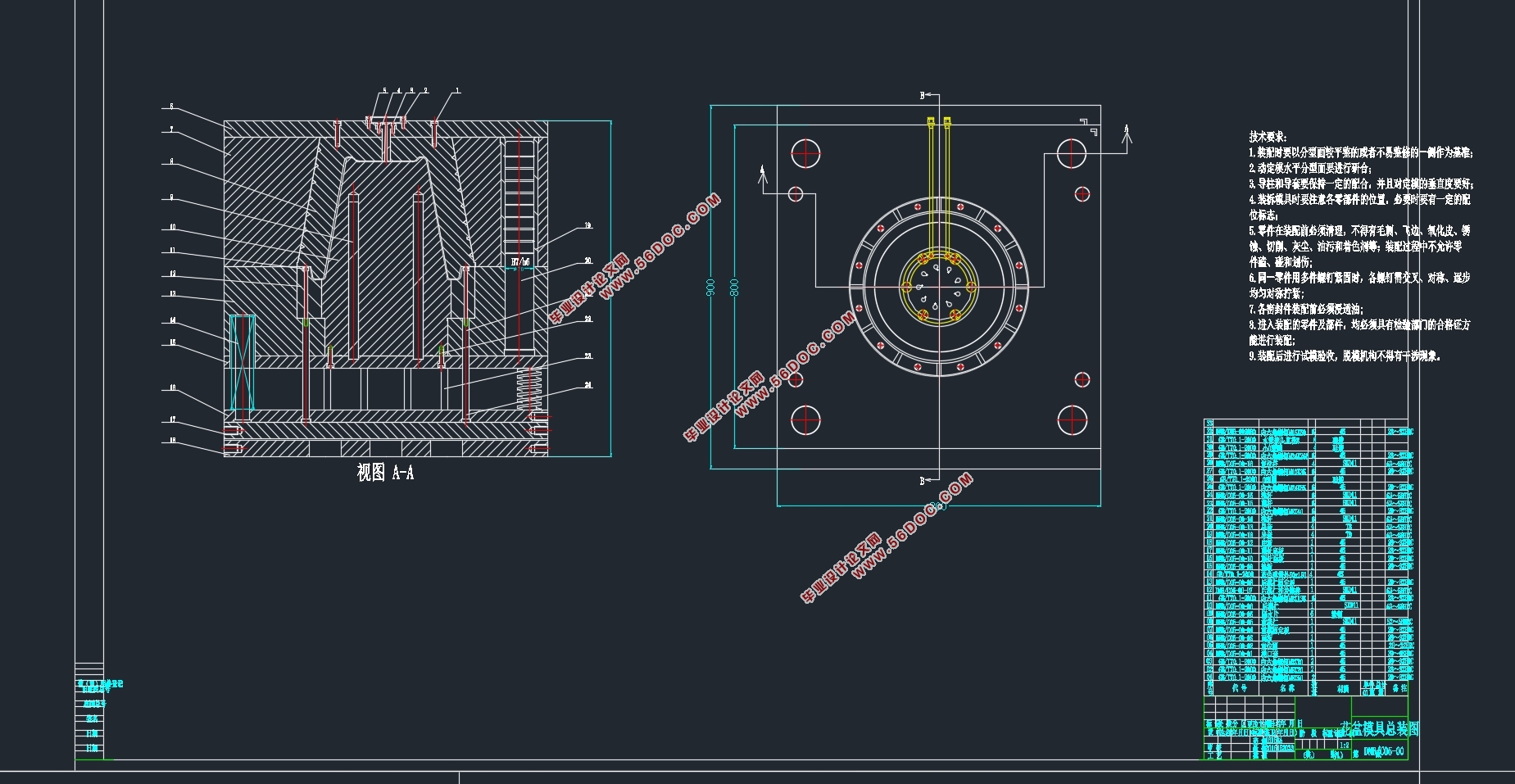

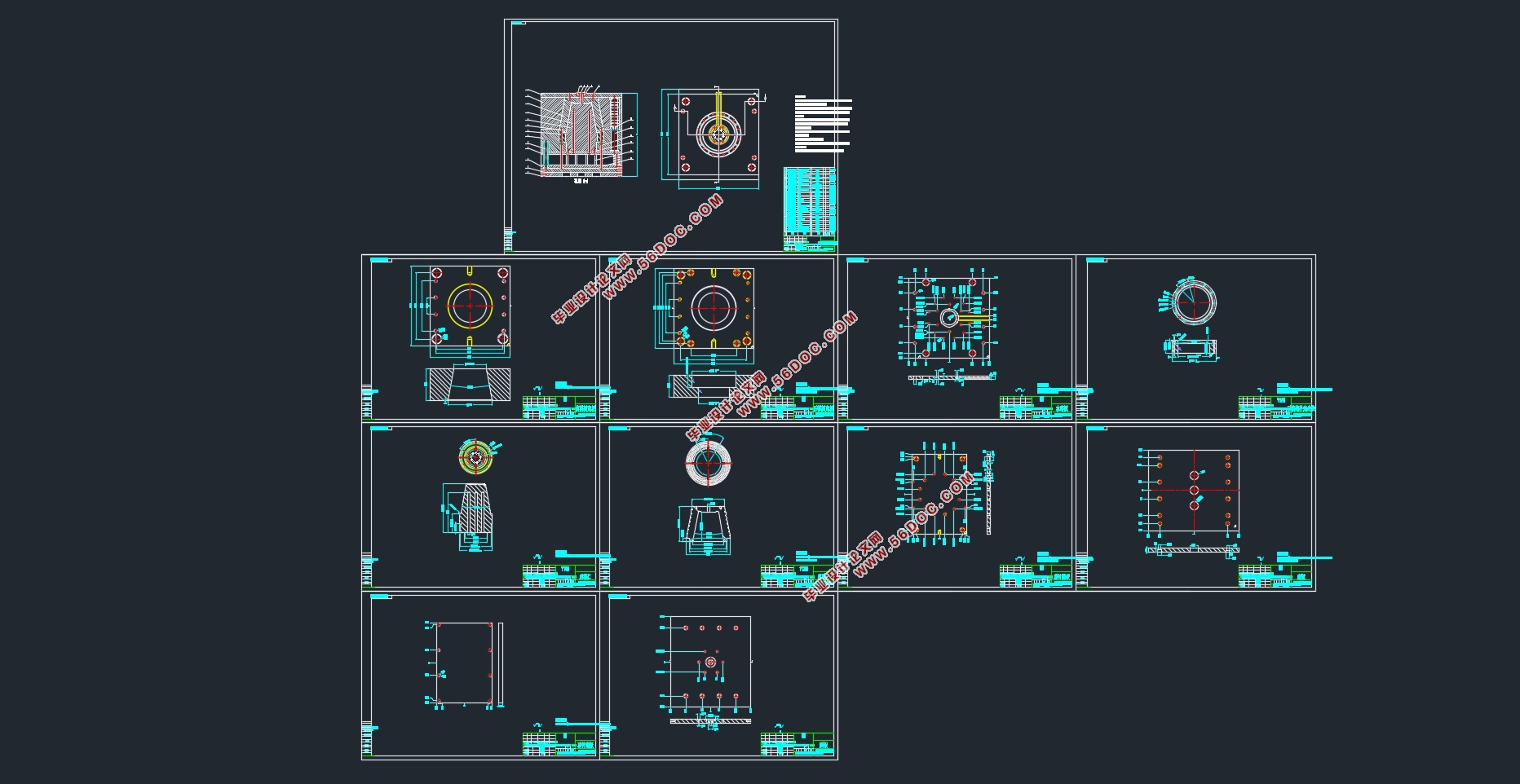

花盆注塑模具设计(含CAD图,CAXA图)

来源:56doc.com 资料编号:5D22040 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D22040

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

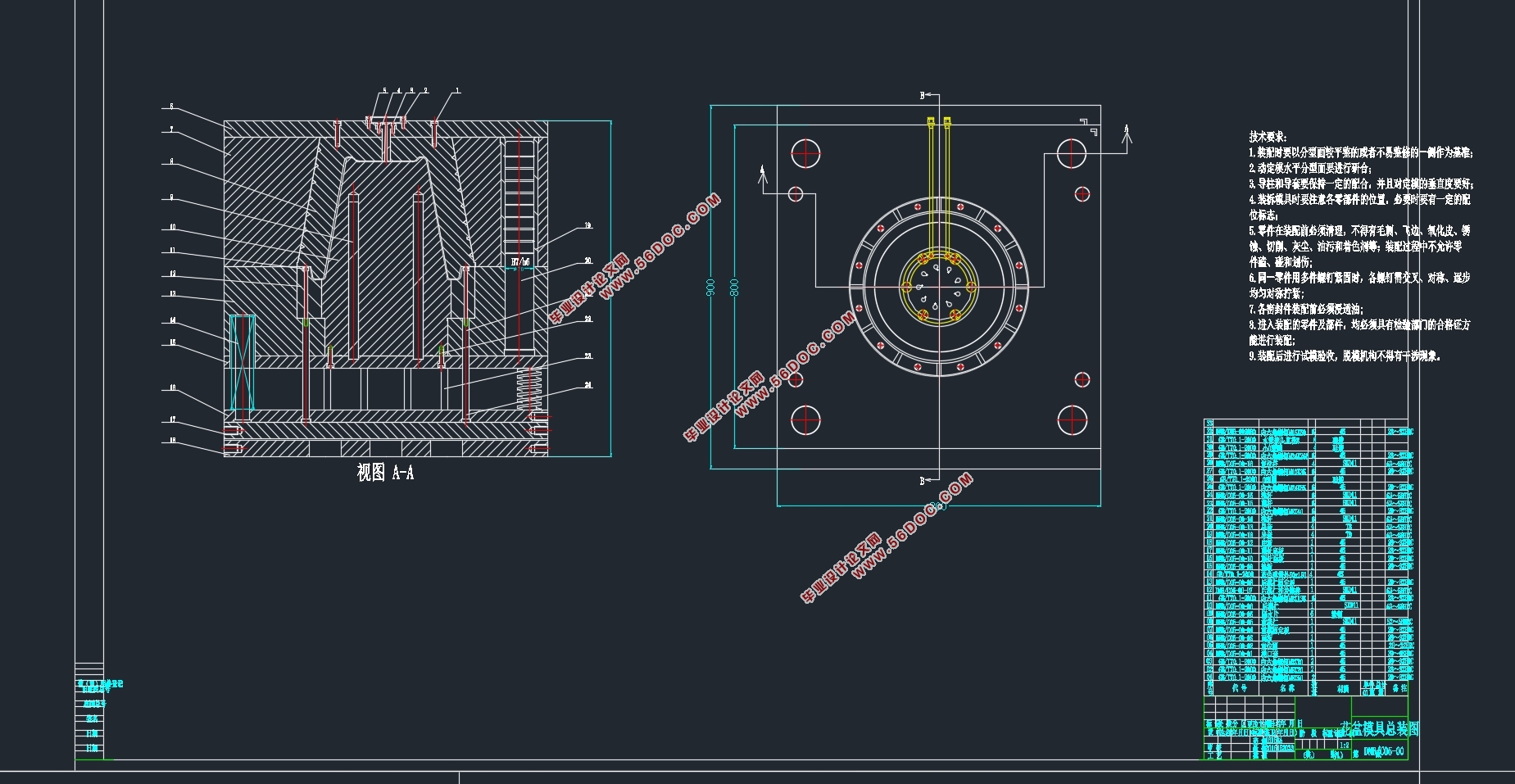

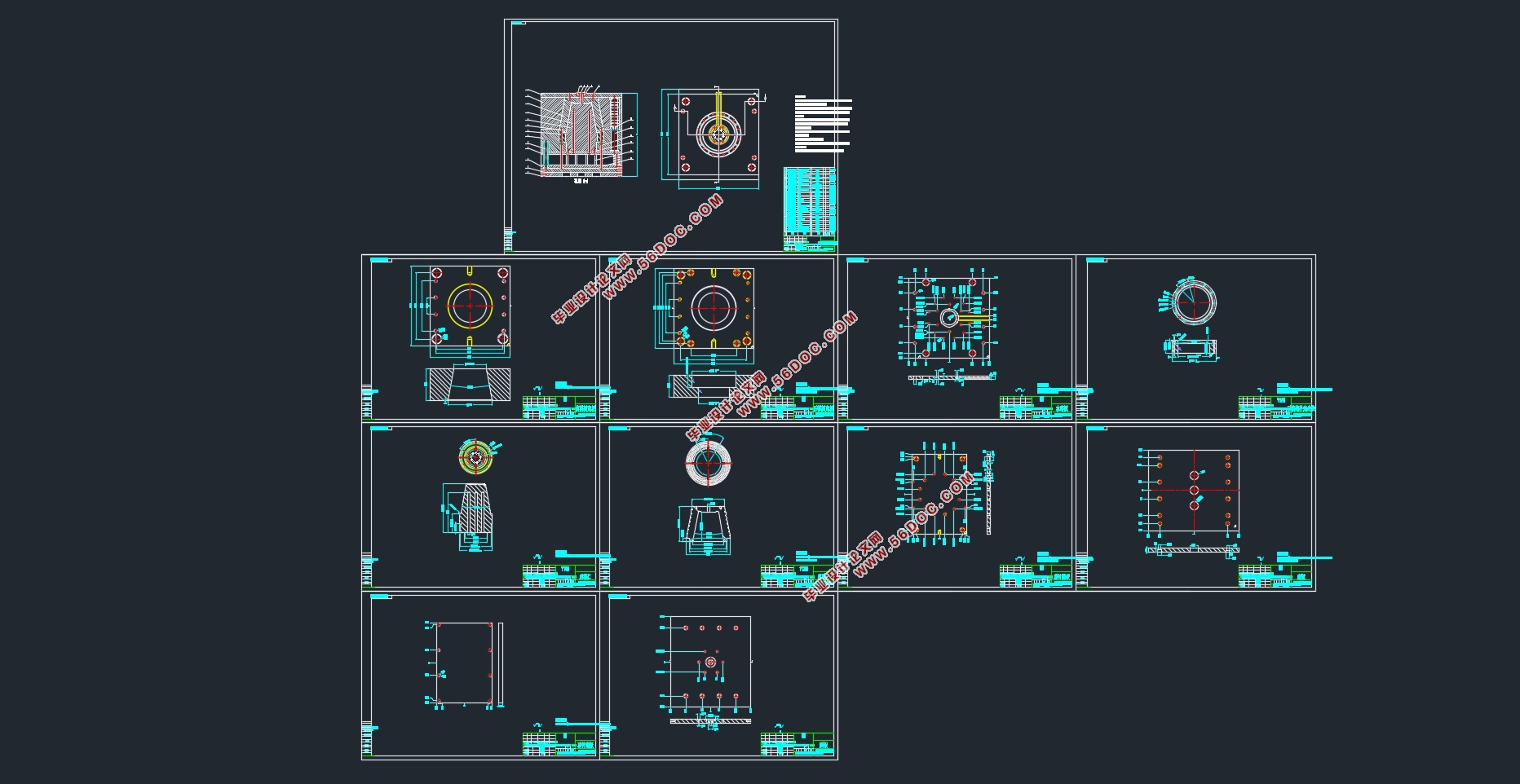

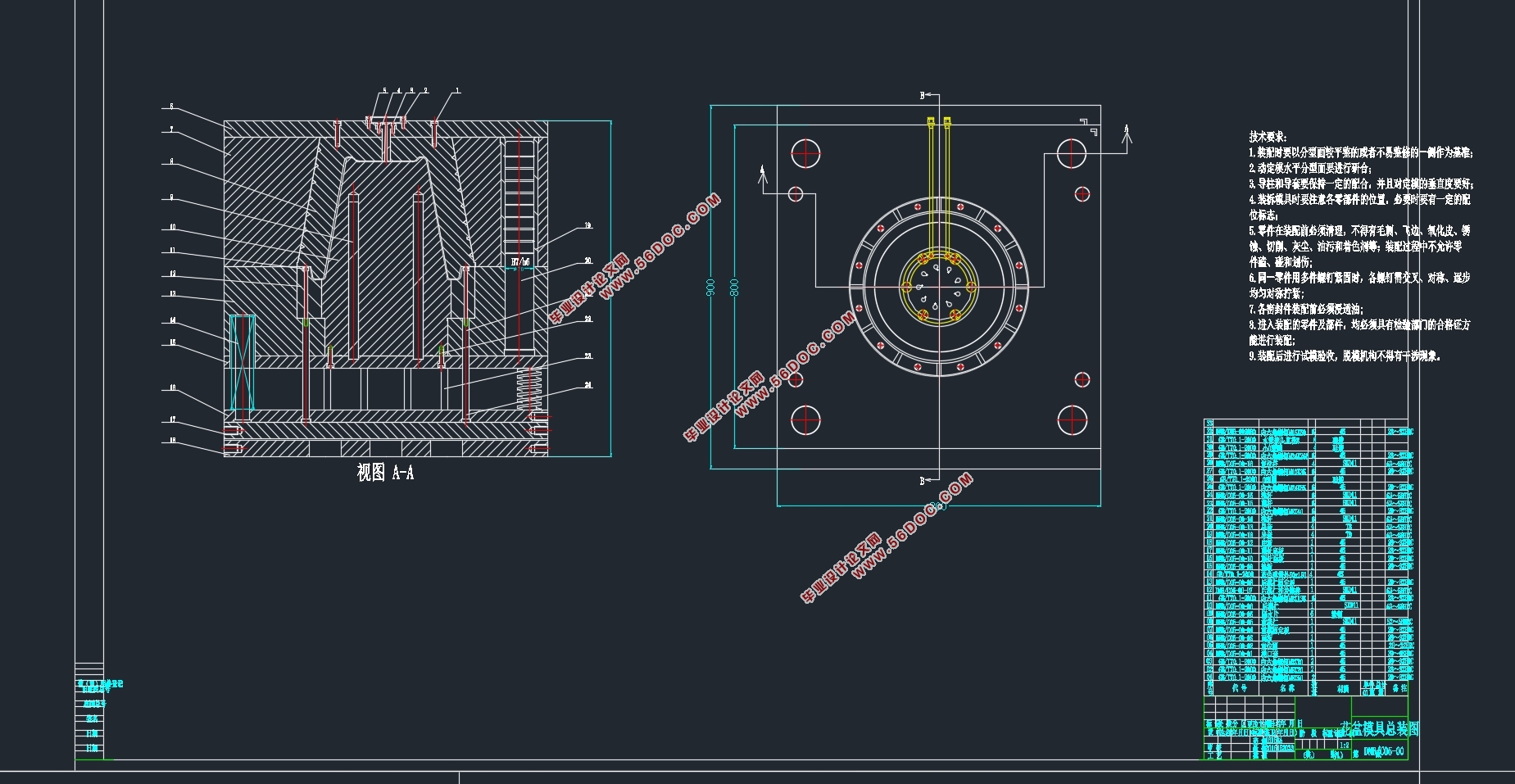

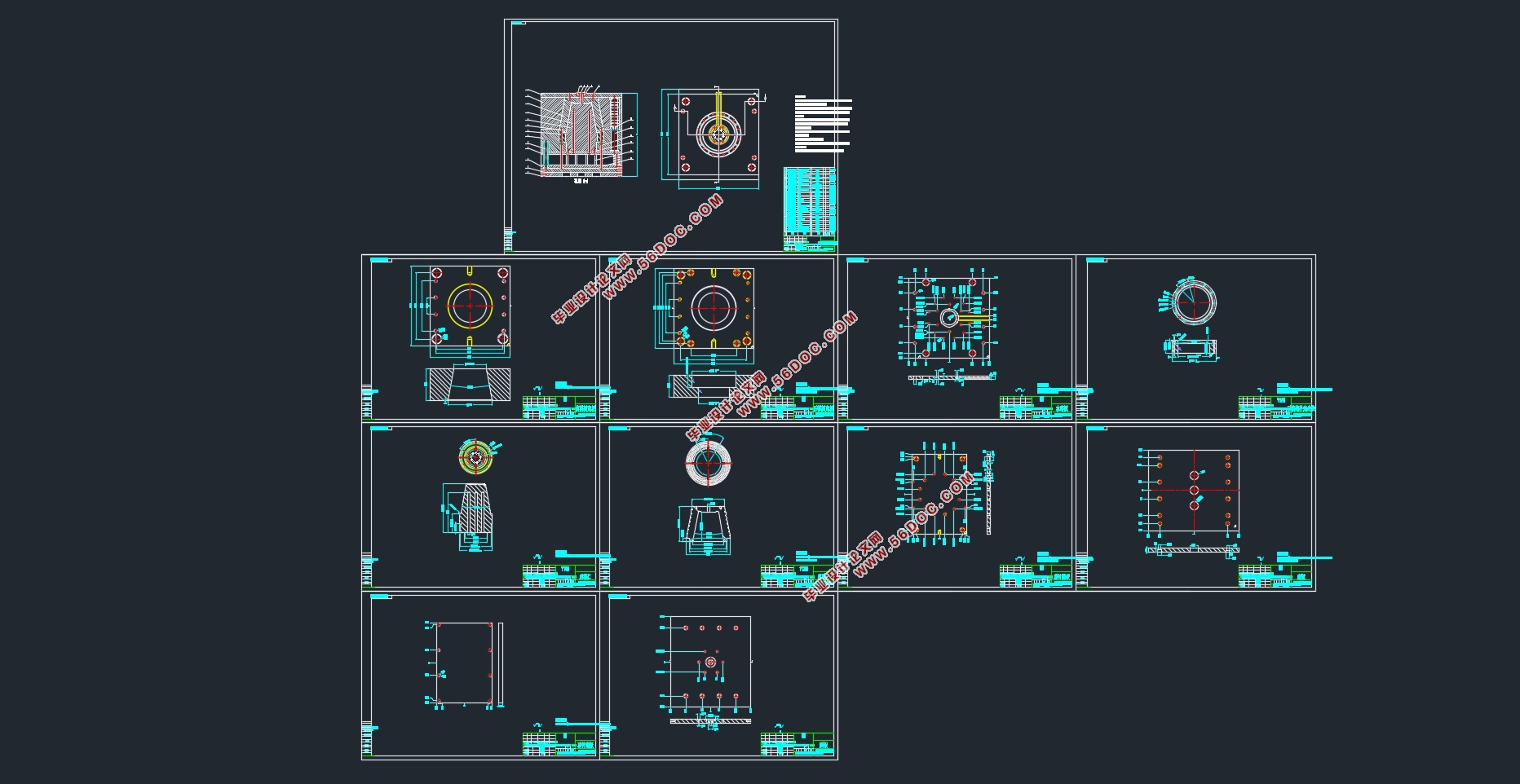

花盆注塑模具设计(含CAD图,CAXA图)(论文说明书8000字,CAD图11张,CAXA图11张)

摘要

本毕业设计以实际需要完成的花盆注射模具设计为核心内容,此产品本身是通过ABS塑料而制成完成的,成型方式实际上就是一模一腔。于此设计过程中,毕业也需要借助于材料特点和结构特点才能分析产品的工艺性,之后将注射成型的工艺参数确定出来,即确定整个模型的整体框架和总体结构,之后需要计算重要的尺寸,本论文之后也对其余方面进行相应的设计,例如浇筑系统和成形部件等,最终才能完善装配图和二维零件图,由此对加工工艺规程进行探究。

关键词:注塑成型;ABS;花盆

Abstract

This graduation project takes the design of flowerpot injection mold as the core content. The product itself is made of ABS plastic, and the molding method is actually one mold and one cavity. Graduated in the design process, also need to use material characteristics and structural characteristics to analysis technology of products, after the injection molding process parameters determine the ali, namely to determine the overall framework and overall structure of the entire model, after the size of the need to compute the important, this thesis also corresponding on the remaining part of the design, such as pouring system and forming parts, etc., finally to improve the assembly drawing and 2 d part drawing, thus to explore the processing procedures.

Keywords: flowerpot; ABS; injection mold

2.1.2工艺分析

在对零件的三维建模分析之后,该产品作为塑料制件,该制件的外表面的表面质量要求十分严格的,通过对产品形状结构分析可以明确得出,该塑料制件的外表面,最好设定在定模部分上,并应在该制品的内部表面设计顶出机构,因此开模方向还是要沿着零件的上方。

外壳仍然不需要采用特别高的精度在使用中,但为了不影响在用花盆合作将工件的美观,也不可能使用较低的精度级别。综上所述,考虑到了电池盖板材料的性能和成型工艺特点,查表就可得出精度等级选为4级。

2.1.3成型分析

该塑件未标注尺寸公差,所以其精度等级取MT5。塑料经过冷却后,塑料在模具当中冷却到一定温度之后,由于推出机构的作用,打开模具,动模与定模分离。塑件在推杆的作用下,被推出模具,然后通过人工或者机械臂将塑件取出。因ABS材料塑件推荐的脱模斜度值为:型芯取35'~1°,型腔取40'~1°20',故该冲水手柄的脱模斜度型芯取1°,型腔取1°20'。

2.2 ABS材料特性及成型工艺

经过研究和经验分析,该工件使用ABS高分子复合材料进行注塑成型最为合理。

2.2.1ABS材料特性

ABS是由苯乙烯、丙烯腈和丁二烯聚合而成的聚合物。丙烯腈使材料具有了可观的表面硬度和耐腐蚀性,丁二烯给予了材料更坚韧的特性,苯乙烯提供ABS相当不错的染色效果以及可加工性。

ABS的运用十分广泛,齿轮、轴承、汽车的仪表盘、水杯、饮水机、空间、风扇、各类各式的外壳、体育用品、玩具、把手、管道等等都经常运用到ABS的注塑成型。

目录

第一章 绪论 1

1.1 塑料模具的应用 1

1.2 注塑模具的发展前景 1

1.3先进技术在注塑模具中的应用 1

第二章 花盆的工艺分析 3

2.1 花盆的工艺分析 3

2.2 ABS材料特性及成型工艺 4

第三章 模具的结构形式与初选注塑机 6

3.1 分型面的确定 6

3.2 型腔数量的确定 6

3.3模具结构形式的初选 7

3.4 初选注射机型号 7

3.5 注射机主要参数的校核 8

第四章浇注系统的设计 11

4.1主流道各尺寸计算 11

4.2 主流道衬套形式 11

第五章成型零件的设计 13

5.1型芯型腔的结构选择 13

5.2成型零件工作尺寸的计算 14

5.3成型零件尺寸及动模垫板厚度的计算 14

第六章合模导向结构 16

6.1合模导向机构 16

6.1.1 导向机构总体设计 16

6.1.2 导柱设计 16

6.3导套设计 17

第七章推出机构的设计 18

第八章模架的确定及模具结构工作原理 20

8.1各模板尺寸的确定 20

8.2 模架各尺寸的校核 21

结束语 22

参考文献 23

|