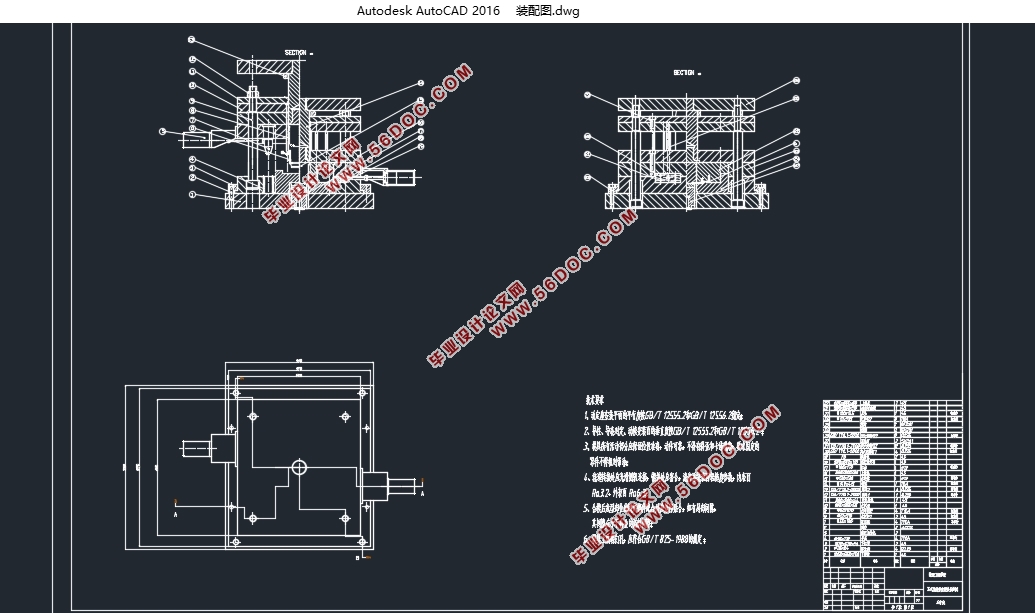

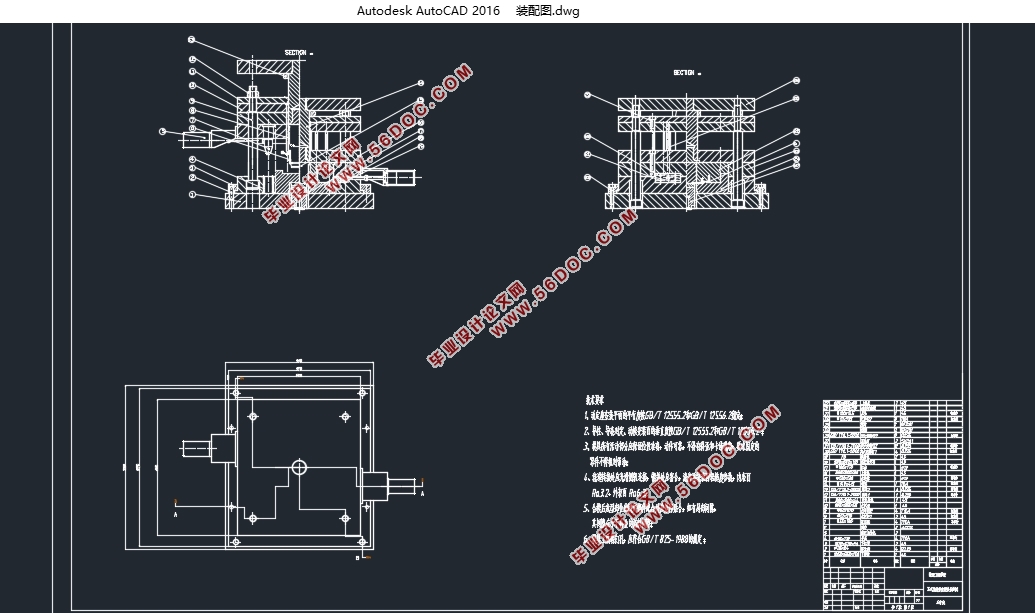

正时惰轮托架挤压铸造模具设计(含CAD零件图装配图)

来源:56doc.com 资料编号:5D22054 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D22054

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

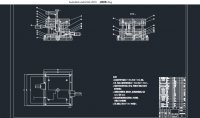

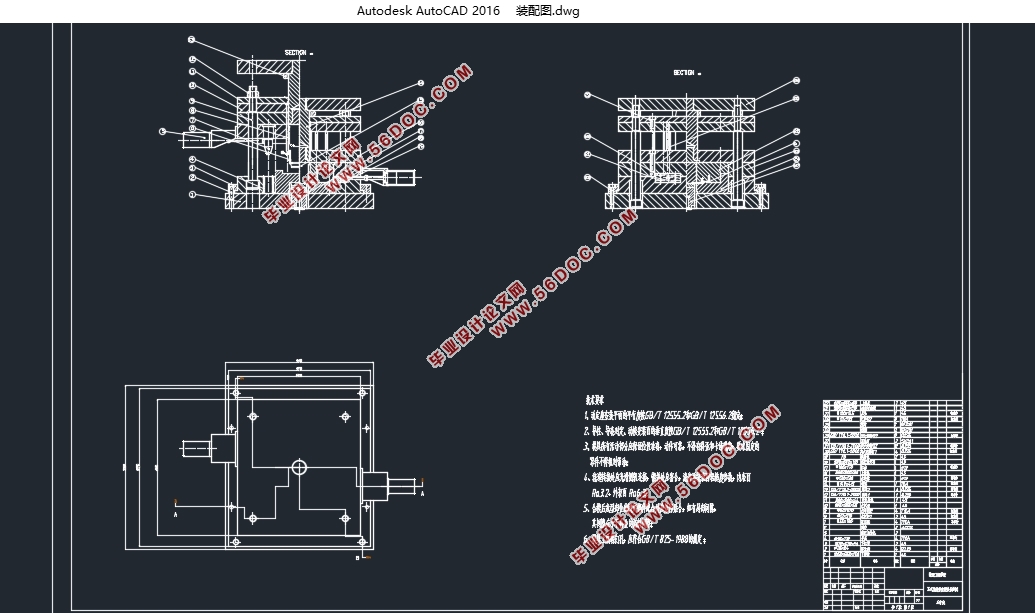

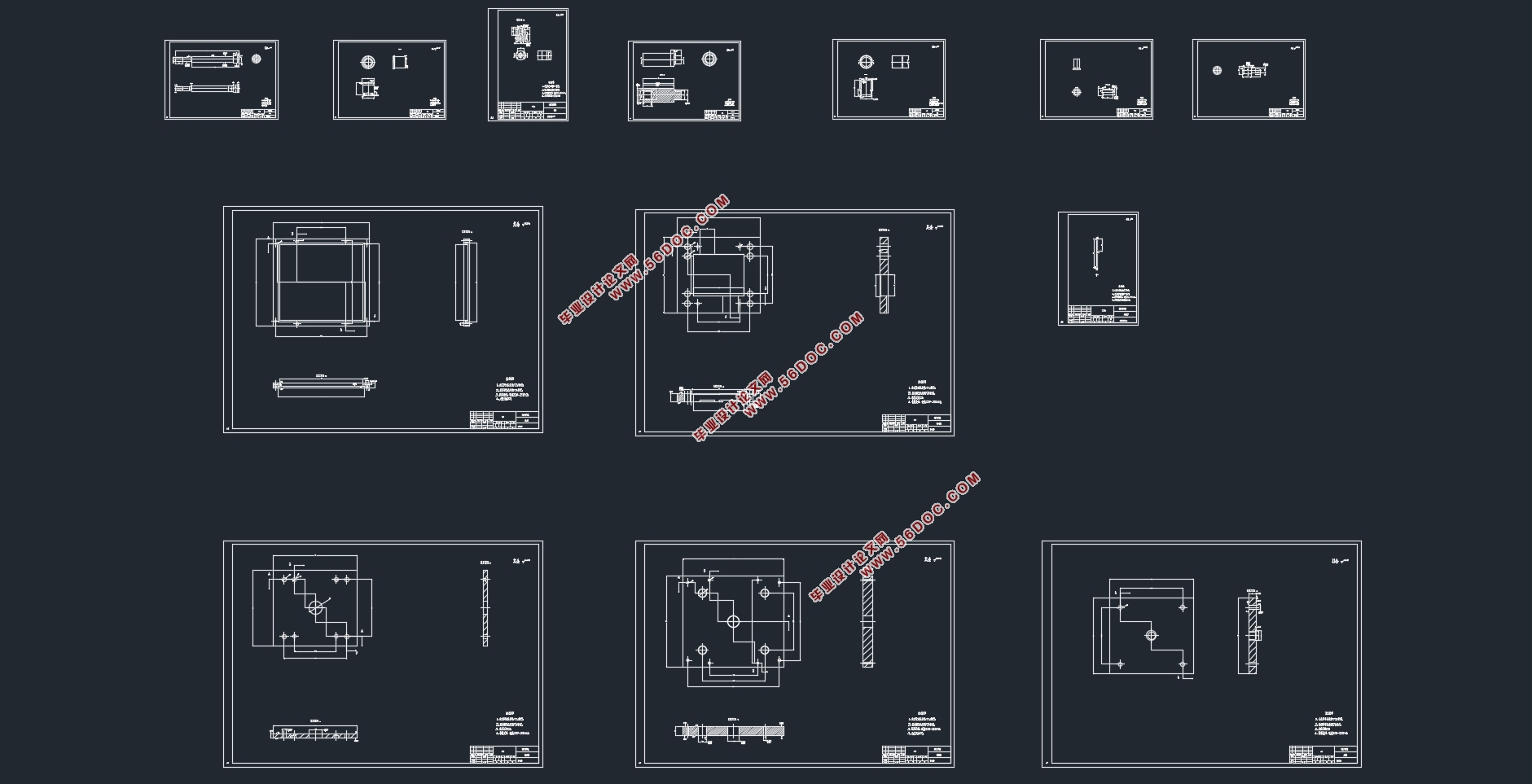

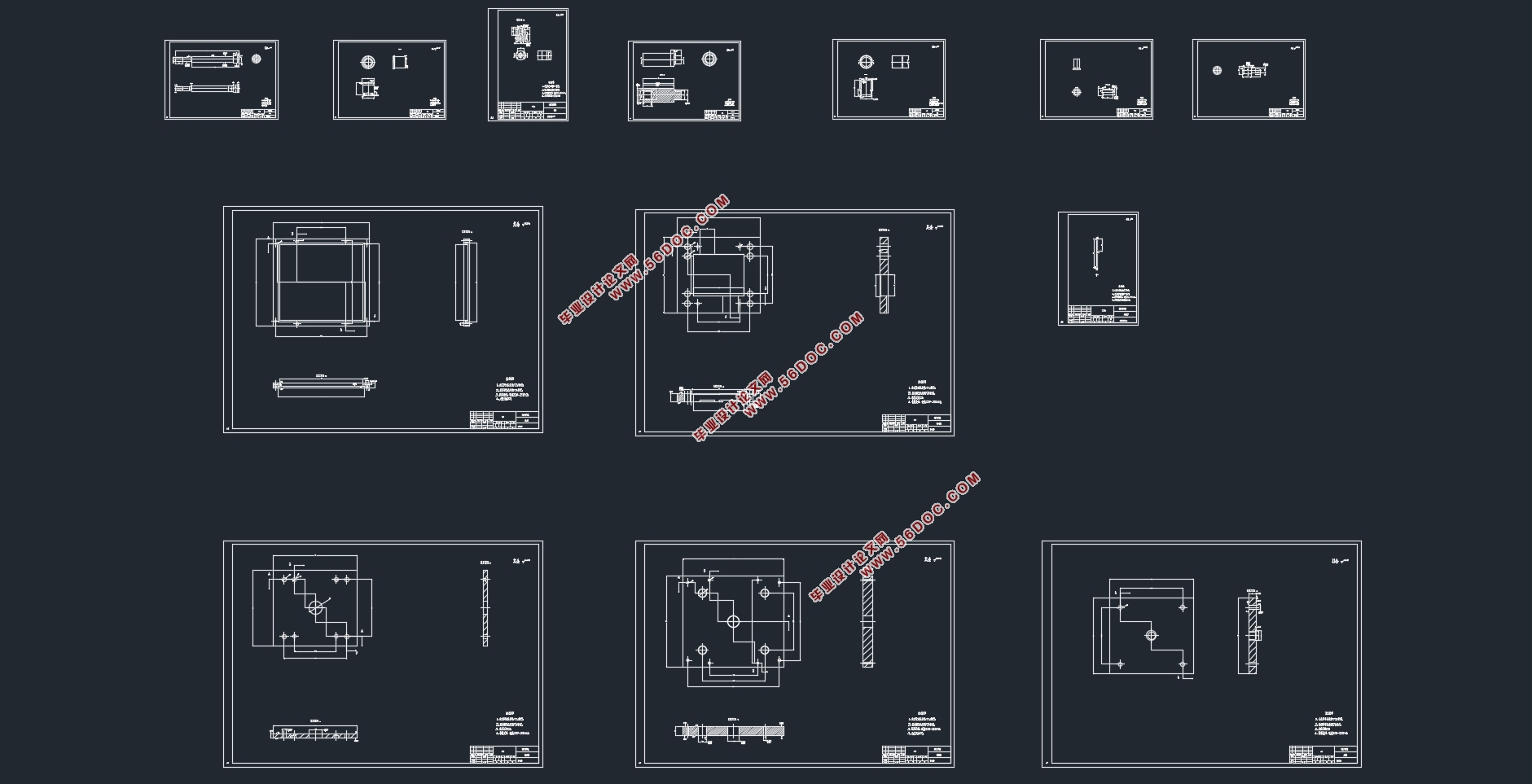

正时惰轮托架挤压铸造模具设计(含CAD零件图装配图)(任务书,开题报告,论文说明书14000字,CAD图14张)

本次课题研究的题目是正时惰轮托架挤压铸造模具设计及数值模拟。设计的基本内容是挤压铸造,以此为基础,用AnyCasting模拟仿真软件对设计中的方案进行充型过程的模拟,根据实际模拟状况进行校核。

如图3-1所示,零件是正时惰轮托架,产品零件结构较为复杂,体积为229262 ,材料用YZAlSi11Cu3(ADC12)。材料力学性能:抗拉强度 σb (MPa):≥230, 伸长率 δ5 (%):≥1 ,硬度 :≥80(5/250/30)HB 。产品的最小板厚为6mm,最小孔径为4mm,最小孔深15mm,小于最小孔径的4倍,且无尖角和过大内圆角。

挤压铸造工艺

挤压铸造又称为液态模锻,通过对慢速流入型腔内的半固体状态的金属合金流体增加高压,使金属熔体在高压下成形然后凝固,进而获得毛胚或成形部件的一种生产工艺。液态模锻工艺充填铸型时的速度较慢,没有传统压铸工艺中的易卷气使成形金属产生的气孔,同时晶体组织致密细小。成形部件可得到更加好的各方面力学性能,比普通压铸件、低压铸造件等更细化和更匀称的组织结构,可直接进行大工作的后续处理,性能高,故该工艺又称为液态模锻。液态模锻的成形部件有着较精确的外部粗糙度和尺寸精度,是其成形过程精密的体现。

目录

摘要 I

Abstract II

1 绪论 1

1.1 课题研究来源 1

1.2 挤压铸造的背景及发展 1

1.3 课题研究的目的及意义 1

1.3.1 课题研究的目的 1

1.3.2 课题研究的意义 2

1.4 课题研究的主要内容 3

2 挤压铸造工艺简介 3

2.1 挤压铸造工艺 3

2.2 挤压铸造的特点 4

2.3挤压铸件的常见缺陷及其解决方法 5

3 正时惰轮托架挤压铸造模具设计 6

3.1 挤压铸件的结构分析 7

3.2 液压机的选择 7

3.2.1 液压机的分类 8

3.2.2 锁模力的计算 8

3.2.3 液压机的选用 10

3.3 分型面的设计及型腔布置 10

3.4 浇注系统的设计 12

3.4.1浇道的横截面积 12

3.4.2压头的设计 13

3.4.3压套的设计 14

3.4.4分流锥的设计 14

3.5 排溢流系统的设计 15

3.5.1 排气系统的设计 15

3.5.2 溢流槽的设计 15

4 基于AnyCasting软件的数值模拟过程 17

4.1 AnyCasting简介 17

4.2 三维实体建模 18

4.3 前处理过程 18

4.4 模拟运算过程 23

4.5 后处理过程 24

4.6模拟结果的分析处理 25

4.6.1充型过程分析 25

4.6.2凝固过程分析 26

5 成型零件设计 27

5.1 型腔尺寸的计算 27

5.2 型芯尺寸的计算 27

5.2 侧向抽芯机构的设计 27

5.3.1 侧向抽芯机构的分类 29

5.3.2 抽芯力的计算 29

5.3.3 抽芯距地计算 30

5.3.4 卸料推出机构 30

5.3.4.1推杆的布置 31

5.3.4.2推杆的选用 32

5.4 模具总装图设计 33

5.4.1模具总装配图 33

5.4.2模具的工作原理 33

5.5挤压铸造模具工程造价的计算 35

6 正时惰轮托架模具的三维运动仿真 36

6.1 运动仿真的意义 36

6.2 开合模动画仿真 36

6.3 爆炸图动画 38

7总结 39

参考文献 40

致谢 42

|