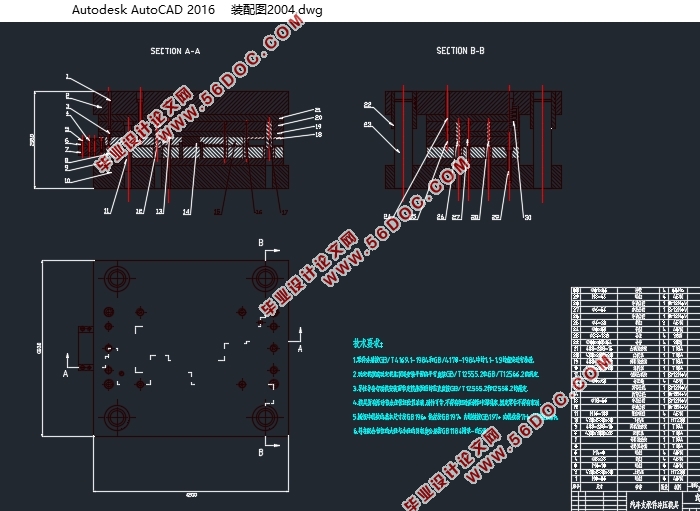

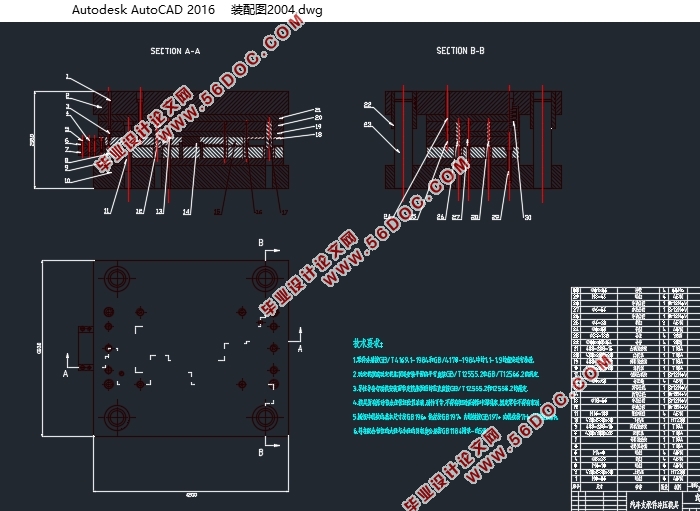

汽车支承件冲压模具设计(含CAD零件图装配图)

来源:56doc.com 资料编号:5D22064 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D22064

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

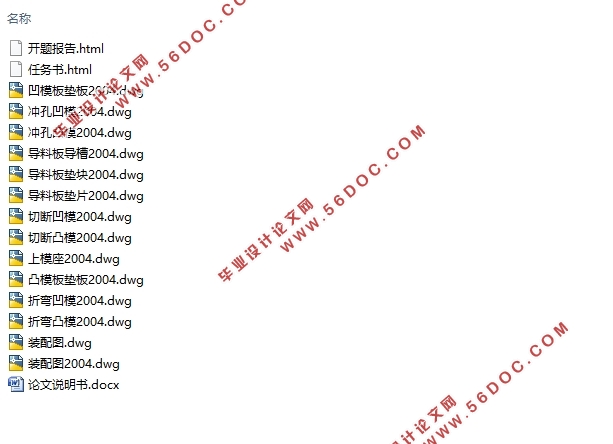

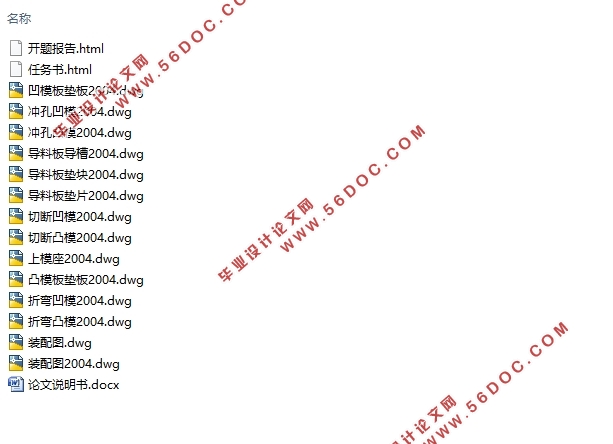

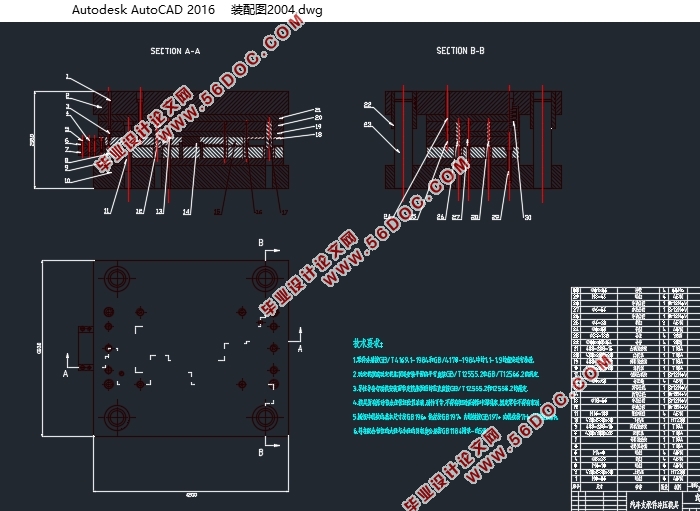

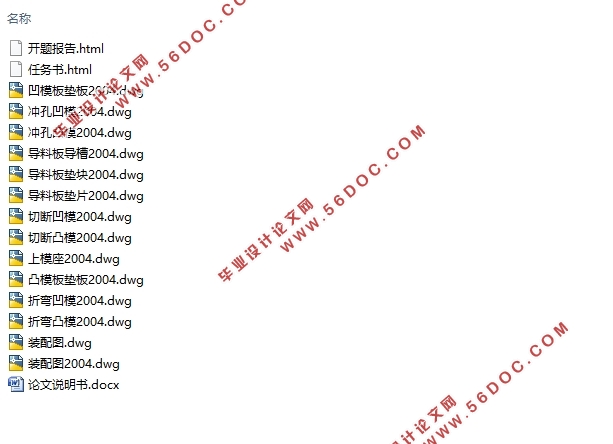

汽车支承件冲压模具设计(含CAD零件图装配图)(任务书,开题报告,论文说明书14000字,CAD图13张)

该零件具有对称性。底部基本面为长34mm、宽32mm,左端有半径为2mm的圆弧形缺口。整个零件上有四处长为18mm、宽为2mm、边倒圆半径为2mm、折弯半径为1mm的90°折弯。左边折弯长为30mm、宽为15mm,并有半径5mm的边倒圆,折弯半径为1mm,折弯角为45°。右边折弯长为34mm,宽为16mm,折弯半径为1mm,折弯角为45°。中间有一直径为6mm的圆孔,孔边距为4mm。该零件厚度为1.5mm,零件形状比较规则,基本由圆弧和直线组成,尺寸中孔边距足够大,基本无尖角过渡,结构工艺性良好,根据上述零件特征适合采用冲压成形。

2.1.2 零件尺寸精度和表面质量要求

零件的尺寸精度按照国家标准IT10~IT12取,此工件为标有表面质量精度要求,按照一般要求处理就能满足工艺要求,即表面粗糙度Ra=3.2。加工材料这里选用45钢,它的抗拉强度为600Mpa,屈服强度为355MPa,强度可以满足零件使用性能。

2.2确定工艺方案

由零件图及工艺性分析,该零件有切断,冲孔,弯曲,落料工序。因此,工艺性可行的工艺方案如下:

方案一:使用单工序模生产,首先落料(获得零件所需板料),然后冲孔,接着弯曲(垂直侧壁),最后弯曲(斜壁),总共需要四副模具;

方案二:级进模生产,一模一件,如图2.2所示,工序从左至右,冲定位销孔同时冲裁一部分废料,冲裁另一部分废料,冲孔,弯曲(四处90°折弯),弯曲(两处45°折弯),落料得到产品。

方案三:复合模生产,一模一件的方式,在复合模中直接进行多道成型工序获得产品。我们可以经过对比获得最佳工艺方案。

方案一:单工序模加工,模具结构设计简单,但是生产率太低,不符合批量生产要求,模具数量过多,浪费资源利用。

方案二:级进模生产时,导料板导料,便于送进操作,搭边需略增大,料耗增加;若以挡料销和始用挡料销定距,对生产率稍有影响,若以侧刃定距耗料更多。但是级进模便于自动化,生产效率高,模具寿命更高,安全性更高。

方案三:采用复合模加工时,材料的利用率能比级进模更高,但由于零件结构相对复杂,涉及到的工序较多,复合模结构将比级进模机构更为复杂。

综上分析,采用方案二级进模生产。

目录

第1章绪论 1

1.1多工位级进模概述 1

1.2多工位级进模的研究现状及其发展趋势 1

1.3 课题研究的目的和意义 2

1.4课题研究内容 3

第2章成型方案确定 4

2.1零件结构分析 4

2.1.1零件结构 4

2.1.2零件尺寸精度和表面质量要求 4

2.2确定工艺方案 4

2.3 方案所需考虑问题 5

2.4级进模排样设计 6

2.4.1 毛坯排样 6

2.4.2 定位方式 8

2.4.3 带料尺寸和步距精度 8

第3章零件成形可行性分析 9

3.1 三维实体建模 9

3.2 零件成形可行性分析 9

3.3 基于Autoform软件数值模拟分析 9

第4章模具结构设计和冲压设备的确定 13

4.1 成型零件的设计 13

4.1.1 凸模、凹模配合加工 13

4.1.2 凸、凹模刃口尺寸计算 13

4.2 模架的确定 15

4.3 浮动托料导向装置的设计 15

4.3.1浮料销的设计 15

4.3.2浮动托料导向装置 16

4.4 让位槽和空工位的设计 17

4.5 模具工作原理 18

4.6冲压设备的确定 20

4.6.1 冲压设备的介绍 20

4.6.2 冲裁力的计算 21

4.6.3压力机公称压力的确定 21

4.6.4确定压力机设备的规格 24

第5章基于UG NX三维软件的模具动画仿真 25

5.1 三维爆炸图制作 25

5.2 开合模运动仿真运动 31

第6章工程报价 32

6.1 经验计算法 32

6.2 材料系数法 32

6.3 报价方案选择 33

6.4 报价计算 33

6.4.1标准件计算 33

6.4.2非标准件计算 33

6.4.3模具总费用 34

第7章总结 35

参考文献 36

致谢 38

|