两孔油底壳冲压工艺与模具设计(含CAD零件图装配图)(任务书,开题报告,论文说明书10000字,CAD图7张)

摘 要

该毕业设计的核心任务是为了完成两孔油底壳的冲压工艺与模具设计,主要包括了零件的工艺方案的确定、冲压模具的设计与核心计算及大体的工作原理等。

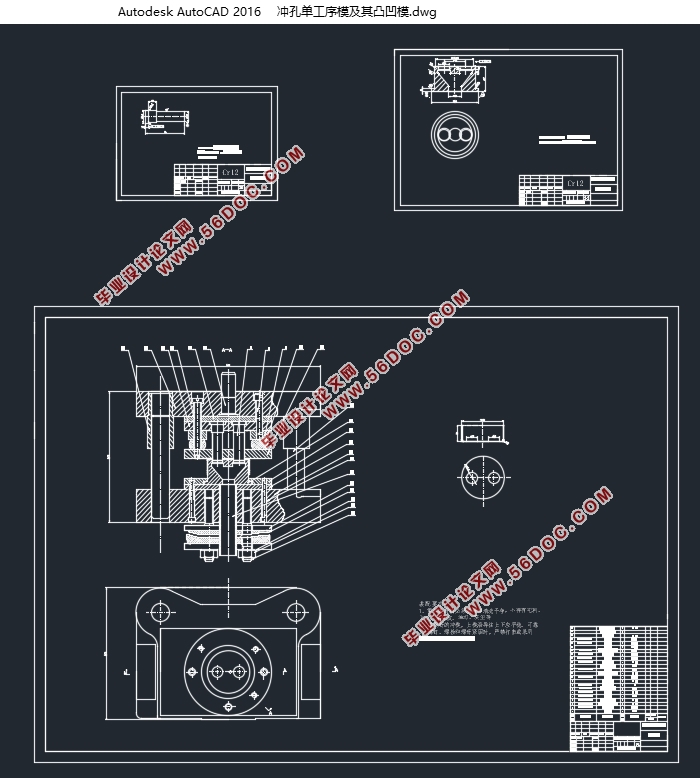

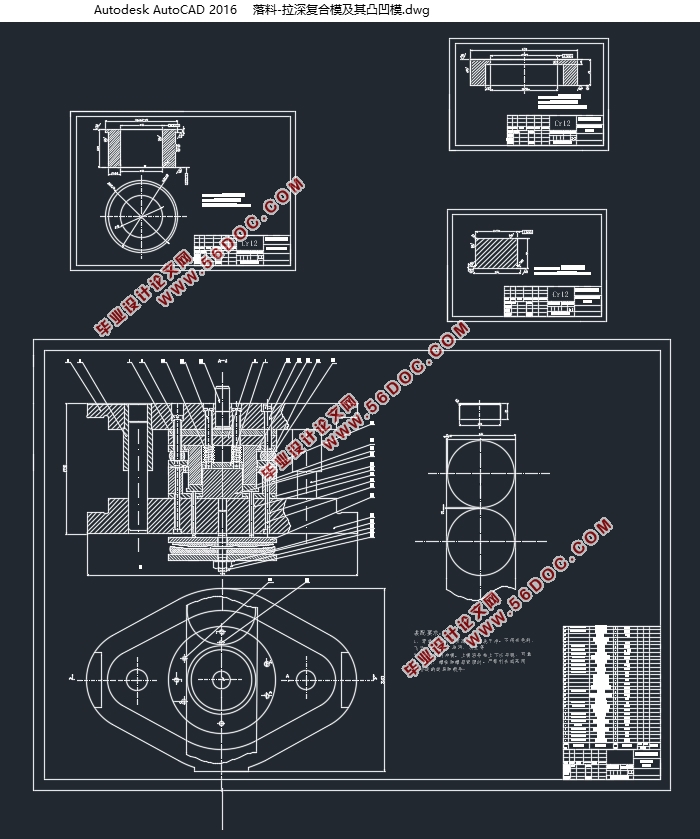

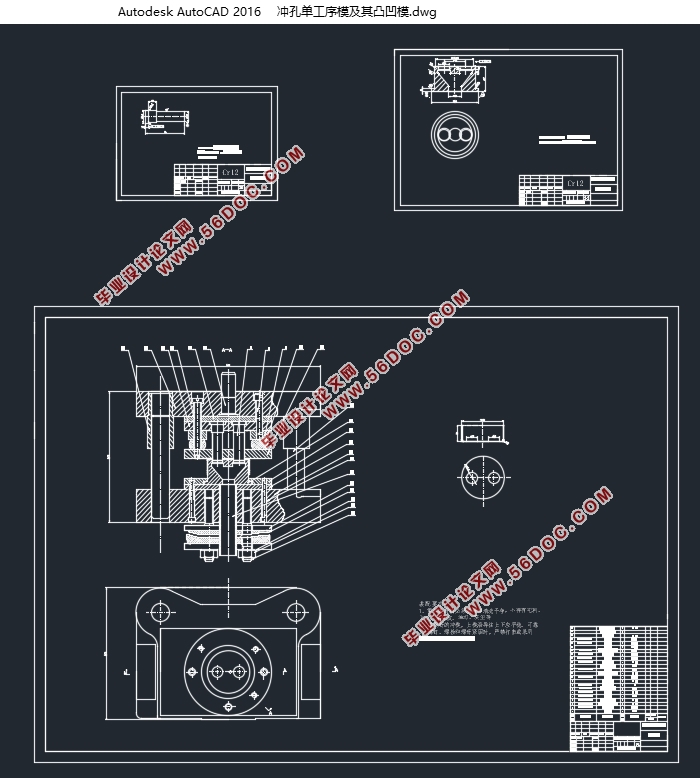

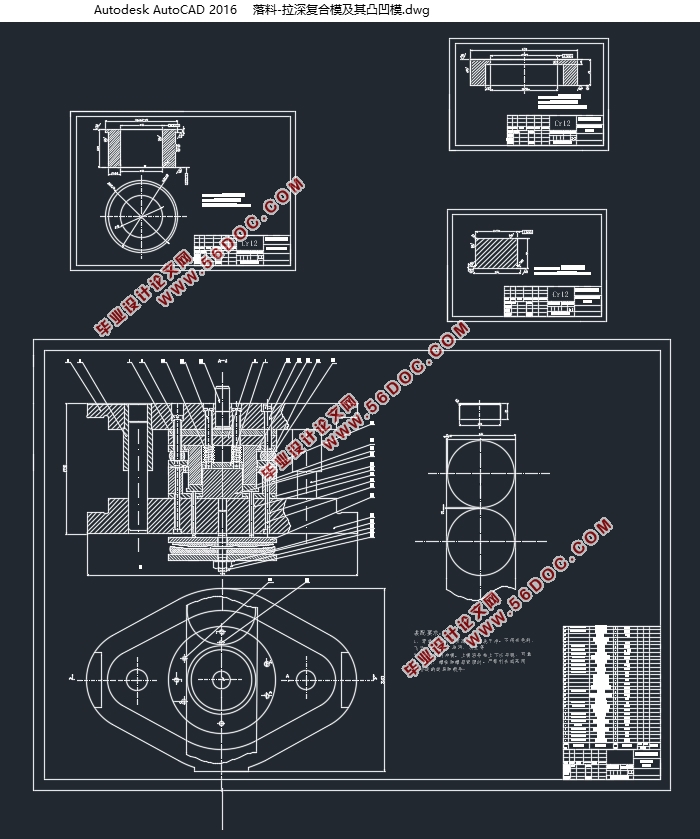

利用落料-拉深复合模和冲孔单工序模对坯料进行落料-拉深-冲孔等工序的操作,完成了零件的主要生产工序。生产效率比较高,工件工艺质量比较好,在两孔油底壳的工业中等批量生产中有重要意义。

其中有关于落料工序中的进料过程以及冲孔过程中的废料收集过程需要特别的注意。还要考虑模具的寿命、精度以及刃口的尺寸等。完成零件的生产不仅仅是设计过程需要特别的注意,还需要考虑到工业上的可行性。多方面综合考虑之后得出的设计才能成为真正的产品,才能真正的应用到实际中。

本文主要的特点在于:将制造零件过程中的拉深步骤进行了简单的模拟。 这是一个拉深高度比较高的无凸缘拉深件,模拟拉深的时候本文对其进行了无压边和有压边两种拉深方式的模拟。从而得出了通过计算也可以得出的结论:有压边的拉深明显有更好的拉深成型效果,而且圆筒件的起皱情况变好了很多。

关键词:模具设计;复合模;单工序模;拉深模拟

Abstract

The core task of the graduation design for stamping process and die design completed two holes of oil sump, mainly including the design and calculation process of parts of the core, the main stamping die and general principle etc..-

Using blanking, drawing, compound die and punching single process die, blanking, drawing, punching and other operations are completed, and the main production process of parts is completed. The production efficiency is relatively high, and the workpiece process quality is better. It is of great significance in the industrial production of two hole oil pan.

Among them, the process of feeding in the blanking process and the waste collection process during the punching process need special attention. Also consider the life of the die, precision, and the size of the blade. Complete the production of parts is not only the design process, need special attention, but also need to consider the feasibility of the industry. After a variety of comprehensive consideration, the design can become a real product, and can be applied to practice.

The main feature of this paper is that the drawing process in the process of manufacturing parts is simulated simply. This is a deep drawing drawing without flange. When simulating drawing, I simulated two kinds of drawing methods: blank pressing and blank pressing. It is concluded that the drawing with the blank holder has better drawing forming effect, and the wrinkling of the cylinder parts is much better.

Key Words:die design;stamping; diesingle process die;deep drawing simulation

冲压工艺方案的确定

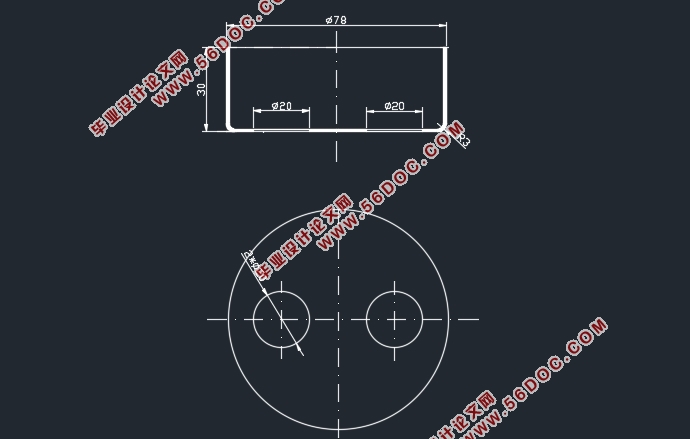

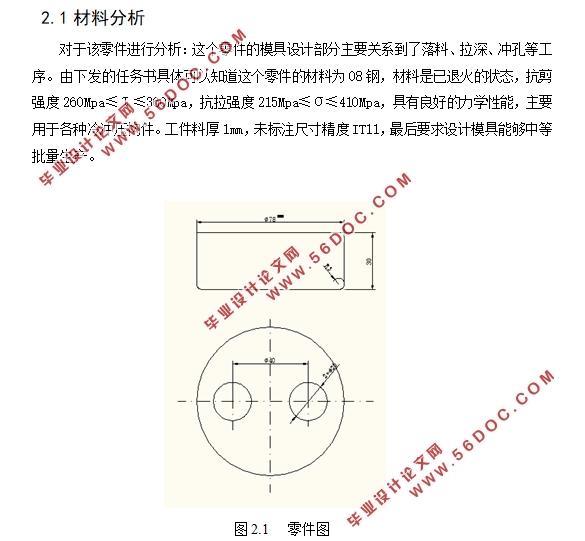

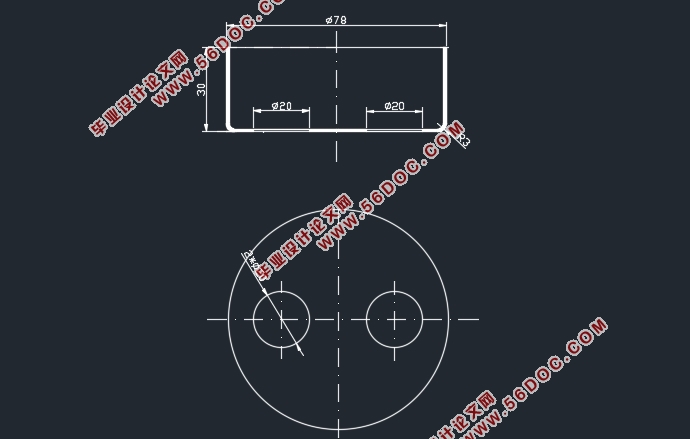

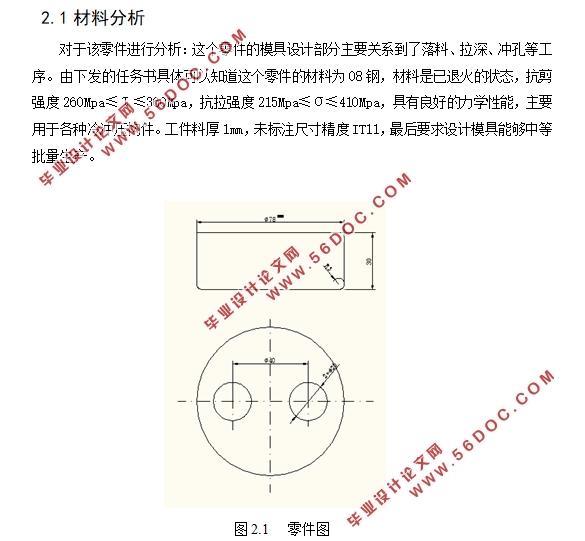

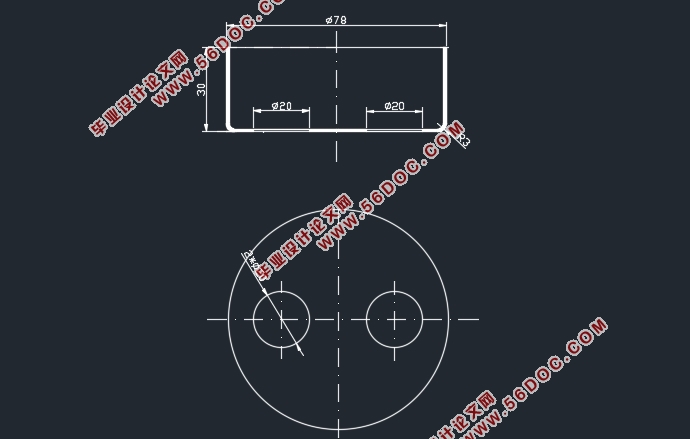

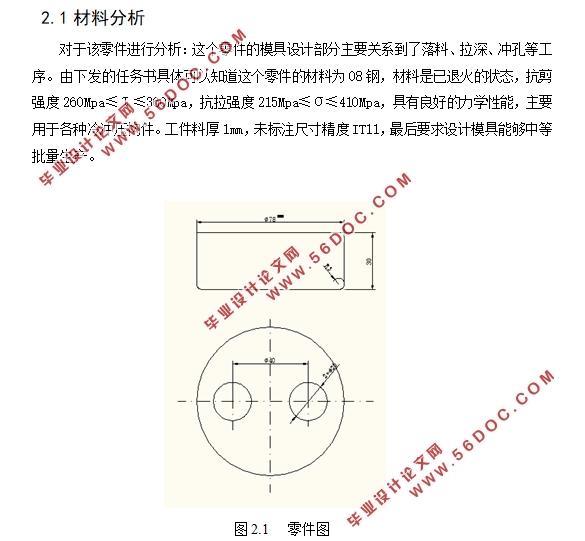

这个工件包括了两个Φ20mm的孔,两孔中心距为40mm,其中的工序有落料、拉深、冲孔等工序。

可以选择的工艺方案主要有:

采用一套模具;落料-拉深-冲孔复合模。设其为工艺方案一。

采用三套模具;落料,拉深,冲孔单工序模。设其为工艺方案二。

采用两套模具;落料-拉深复合模,冲孔单工序模。设其为工艺方案三。

工艺方案一优点很明显,但是由于此工件的拉深与冲孔工序的冲裁精度要求并不一样,所以影响生产,造成浪费;其二,工件要求是中批量生产,并不需要一个很高效的模具,物尽其用的模具安排才合适。

工艺方案二的模具结构比较起来最简单,每一道工序都要制作一套模具,但是由于生产周期很长,而且非常不实用,导致经济效益低下,生产效率很低。同时在这个过程中,工件在继续进行下一个工序的时候,零件的定位也很困难。

工艺方案三便是最适合的方案,拉深与冲孔分为两个模具,这样冲裁精度要求就可以达到,而且又是中等批量生产,可以避免不必要的设计,模具结构也会相对简单些。

综合考虑选择工艺方案三,采用两套模具:落料-拉深复合模,冲孔单工序模。

目 录

第1章 绪论 1

1.1 国内外发展现状及趋势 1

1.2 目的及意义 2

第2章 零件的工艺方案分析确定 3

2.1 材料分析 3

2.2 工件工艺分析 3

2.2.1 拉深工艺分析 3

2.2.2 冲裁工艺分析 4

2.3 冲压工艺方案的确定 5

2.4 排样方式的确定 6

2.5 选择模具形式及冲压步骤 6

2.6 模具工作图 6

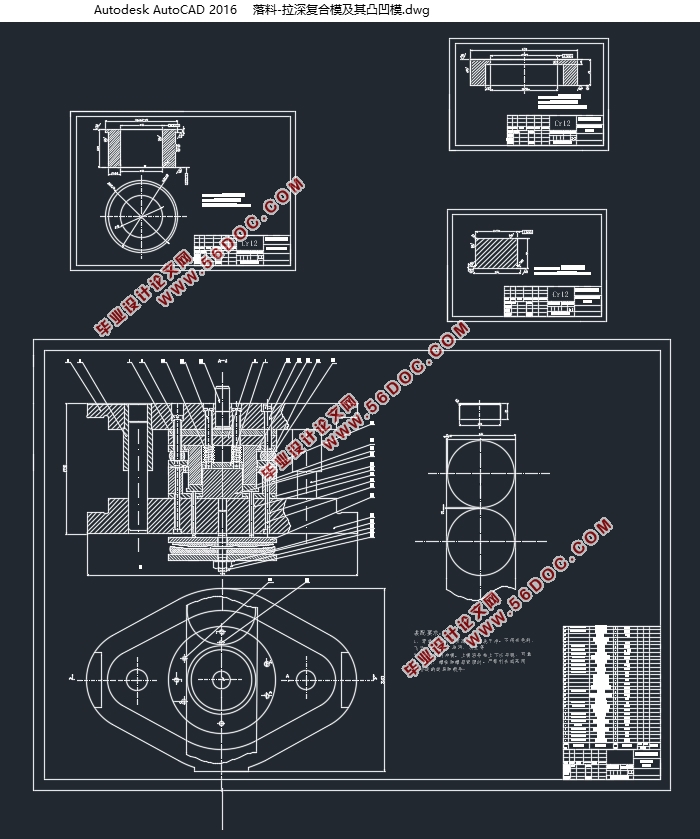

第3章 落料拉深复合模计算 8

3.1 冲裁件的主要设计 8

3.1.1 条料宽度以及导尺间距离 8

3.1.2 材料利用率 9

3.2 冲压力的计算 9

3.2.1 拉深力的计算 10

3.2.2 落料力的计算 11

3.2.3 卸料力及推件力的计算 11

3.3 压力中心的计算 12

3.4 压力机的选择与比较 12

3.5 主要工作零件刃口尺寸计算 13

3.5.1 拉深模凸模和凹模的计算 13

3.5.2 落料模凸凹模刃口尺寸的计算 14

3.6 主要工作零件的确定 14

3.6.1 落料凹模的确定 15

3.6.2 落料拉深凸凹模的设计 15

3.7 模架及组成零部件的选择 17

3.7.1 模架的选择 17

3.7.2 模架导向装置的选择 17

3.8 模具的连接零件 17

3.9 弹性元件的选择 19

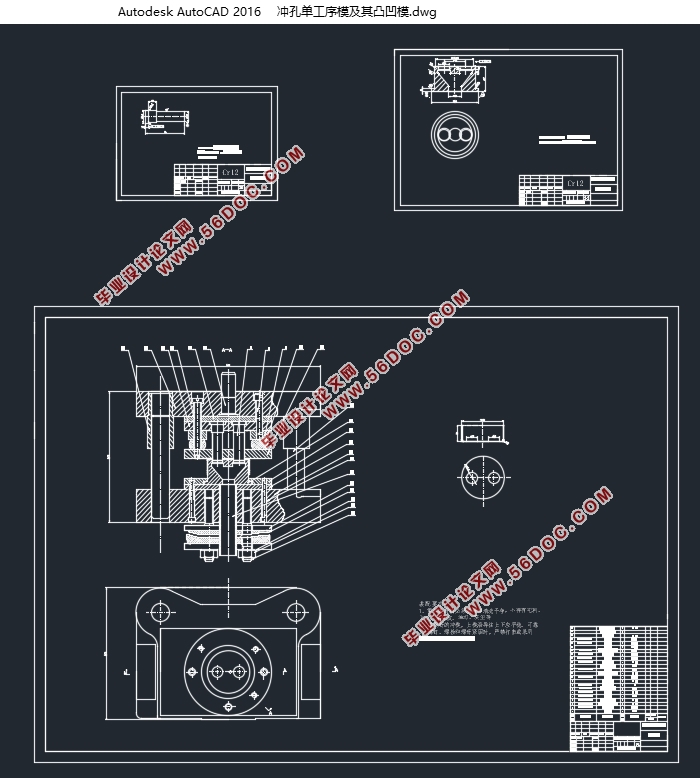

第4章 冲孔单工序模设计计算 20

4.1 冲压力的核心计算 20

4.1.1 冲孔力的核心计算 20

4.1.2 卸料力及推件力的计算 21

4.2 压力机的选择与比较 21

4.3 主要工作零件刃口尺寸计算 22

4.3.1 冲孔凸模刃口尺寸的计算 22

4.4 主要工作零件确定 23

4.4.1 Φ20冲孔凸模的确定 23

4.4.2 凹模外形和尺寸的确定 24

4.5 模架及各部分零部件的具体选择 25

4.5.1 模架的主要选择 25

4.5.2 模架导向装置具体的选择 25

4.6 选择模具连接部分 25

4.7 弹性元件的选择 26

第5章 拉深模拟 27

5.1 模拟前处理 28

5.2 模拟后处理 31

第6章 结论 32

参考文献 33

致 谢 34

|