汽车药盒的冲压工艺与模具分析(含CAD零件图装配图)(任务书,开题报告,外文翻译,论文说明书13000字,CAD图4张)

摘 要

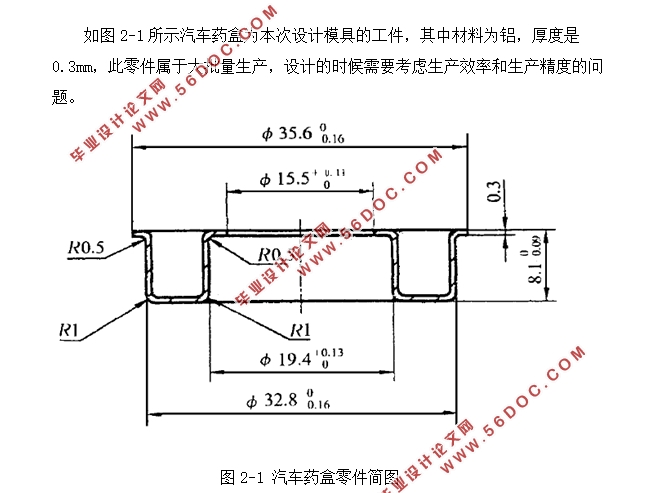

模具设计过程的中,工艺分析尤其中,所以拿到工件之后,首先第一步需要进行工艺分析,通过对产品的详细的分析,使我对工件汽车药盒的结构和材料以及工序有个基本的了解,然后设计出合适的方案。方案设计完成以后,需要对模具的设计进行计算,计算一般包括排样图利用率计算,冲压力的计算,还有模具工作尺寸的计算等。通过分析总结完成本次模具的最终设计,然后通过图纸表达出模具的结构,完成零件图进行加工。

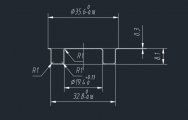

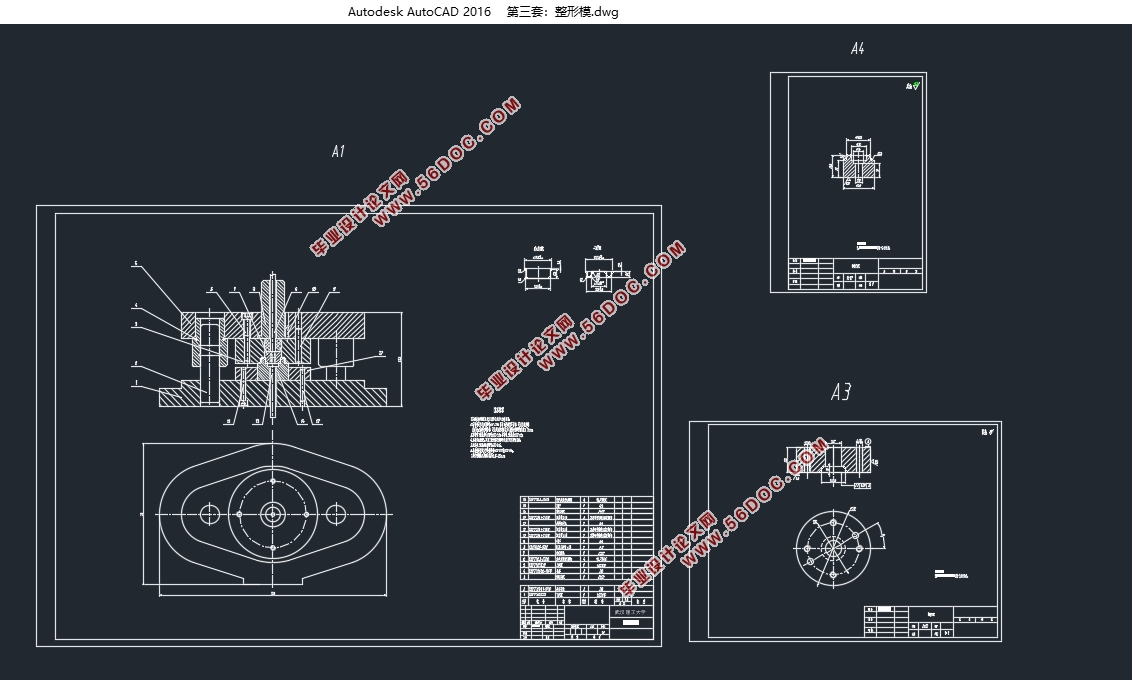

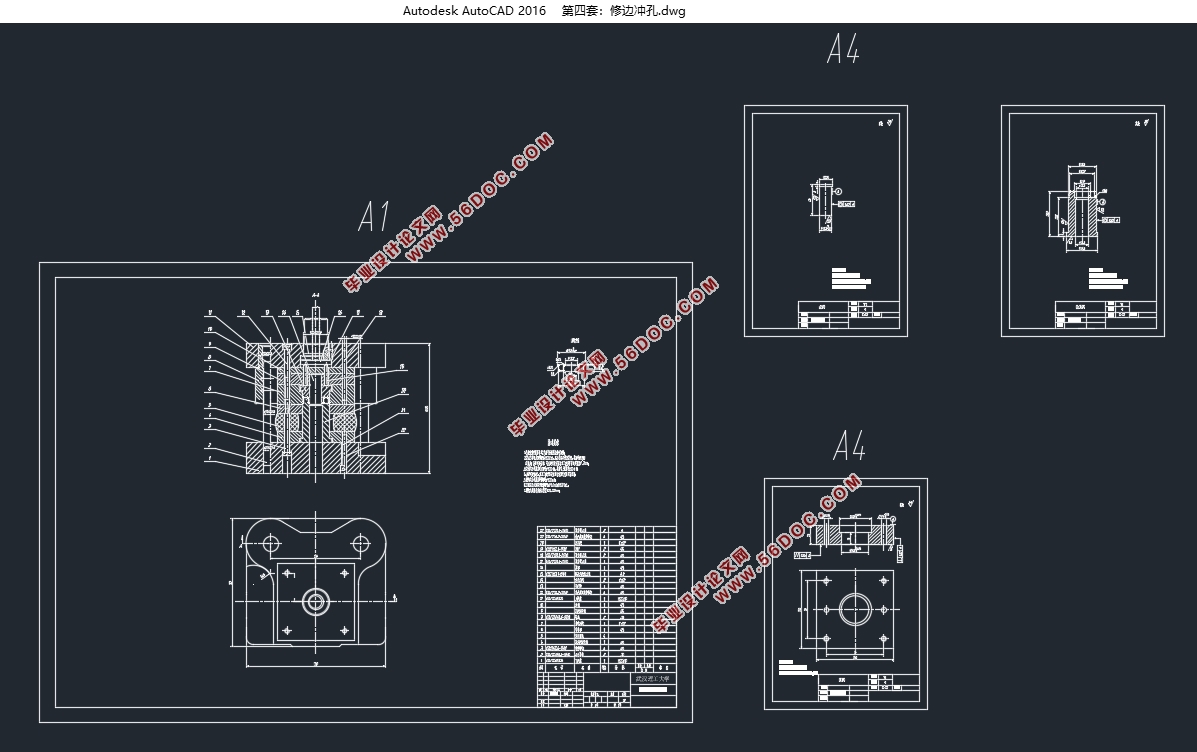

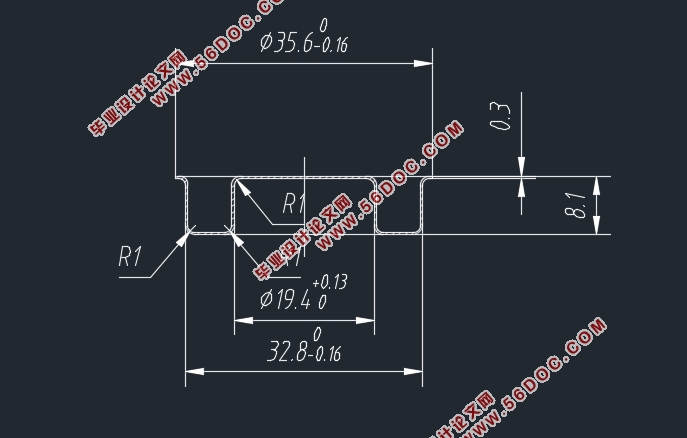

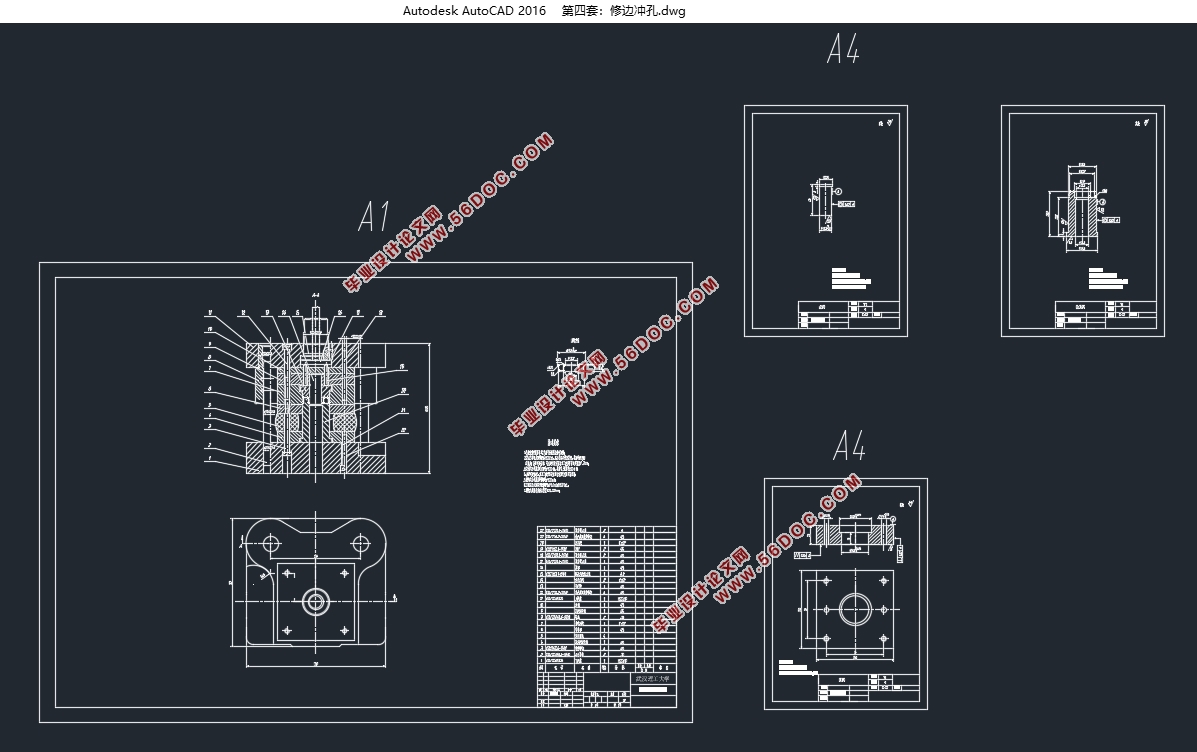

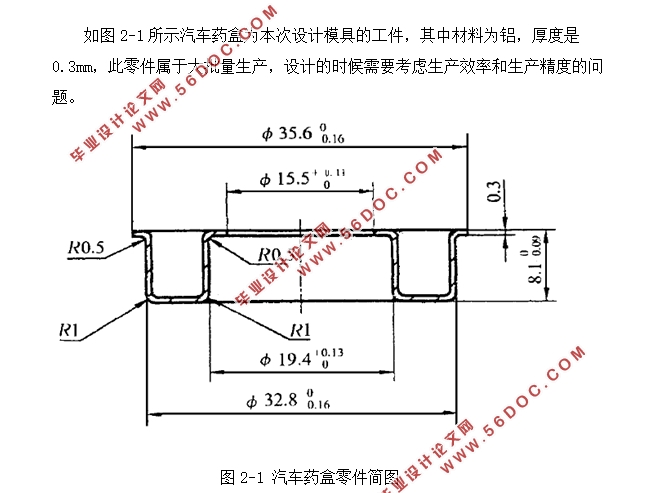

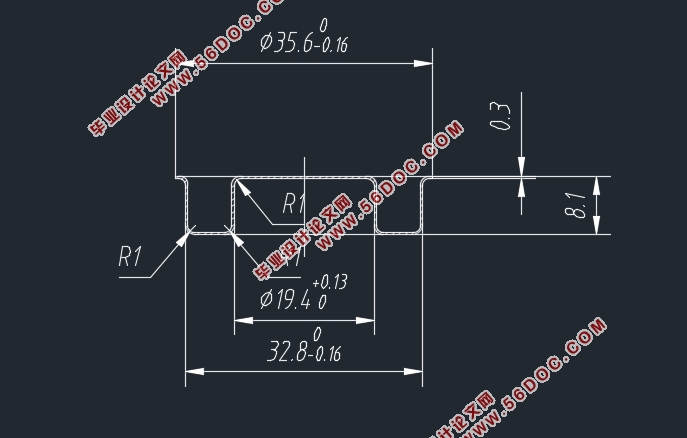

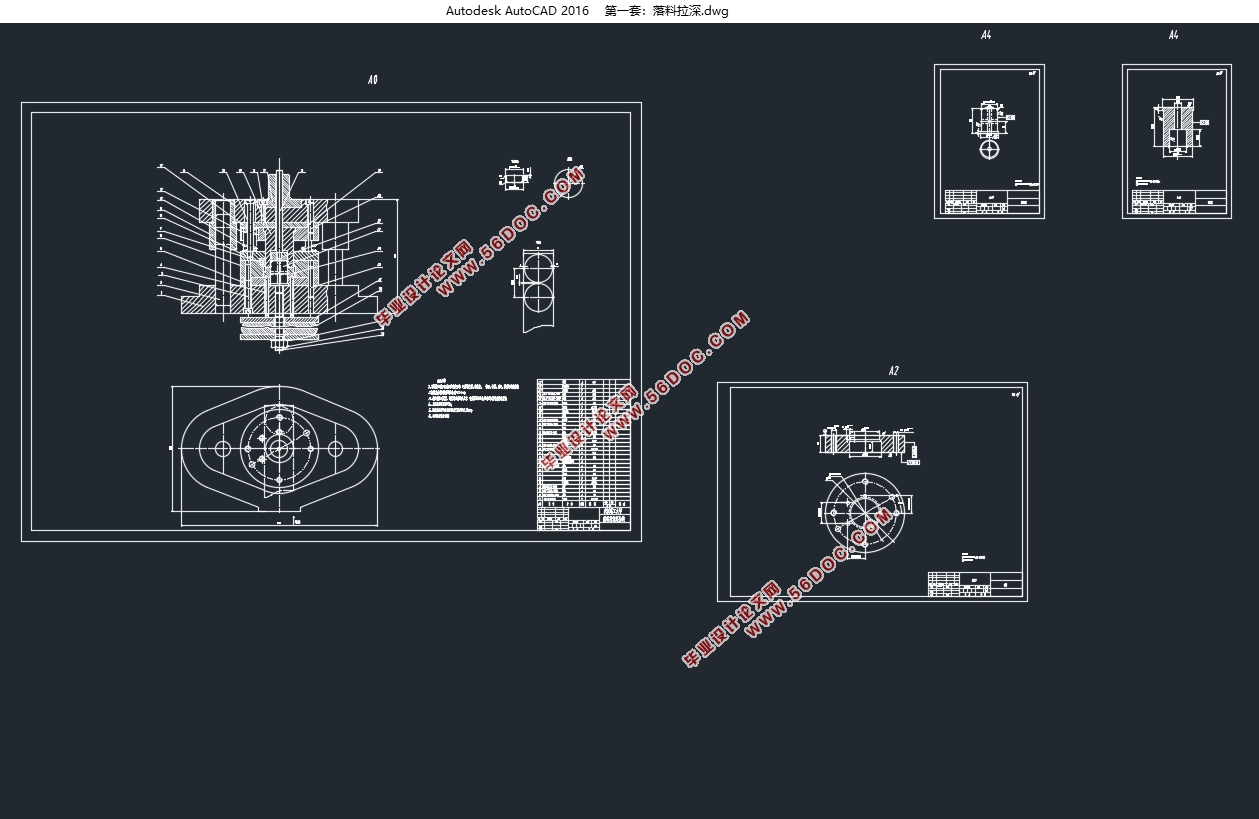

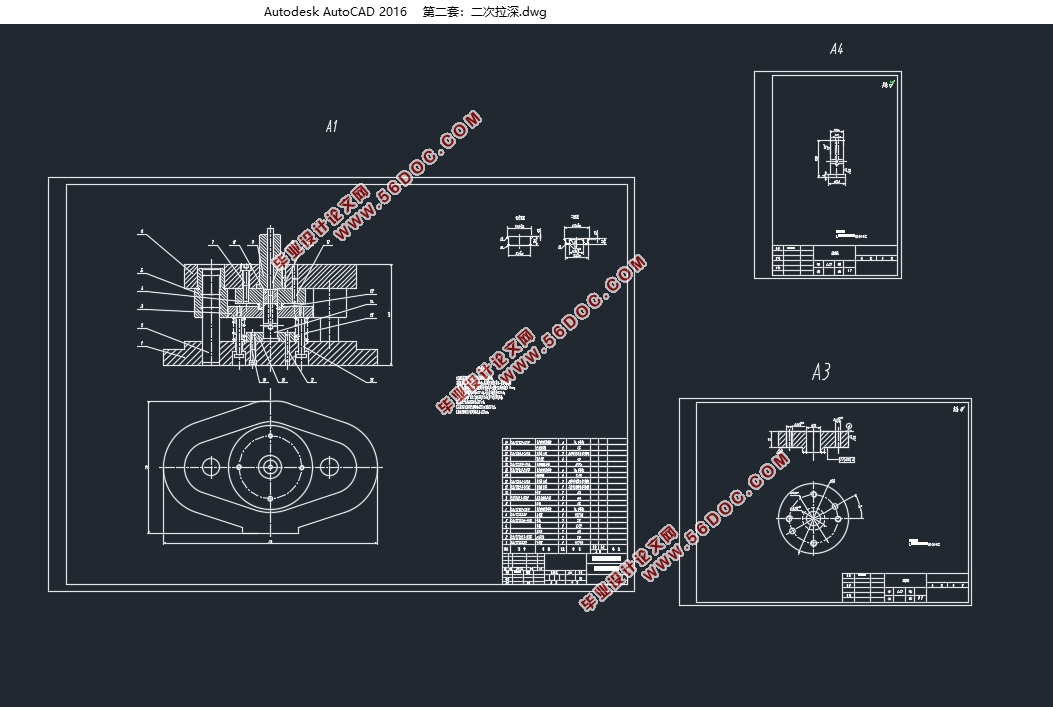

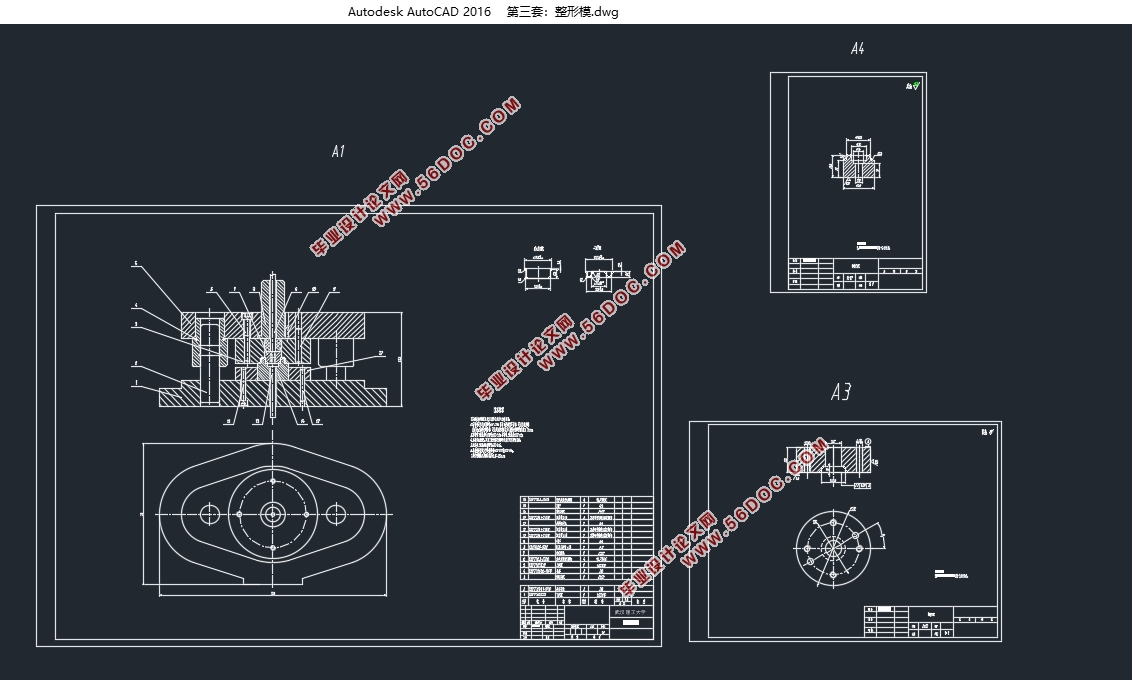

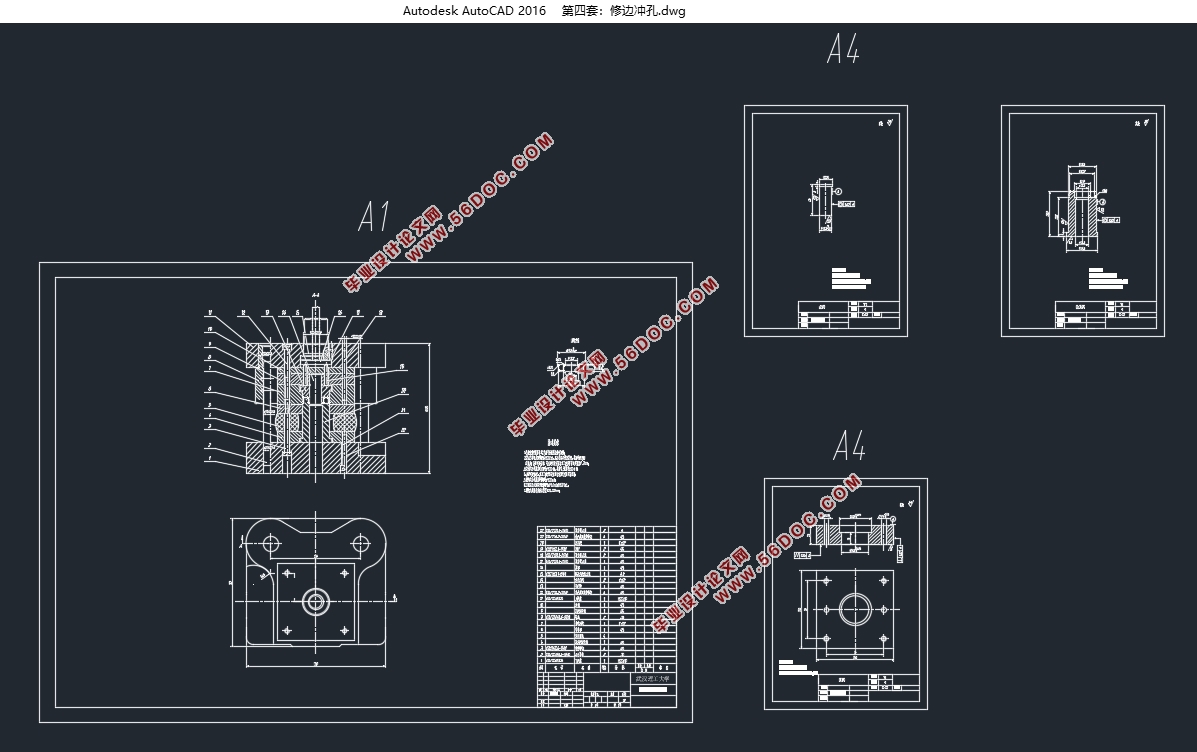

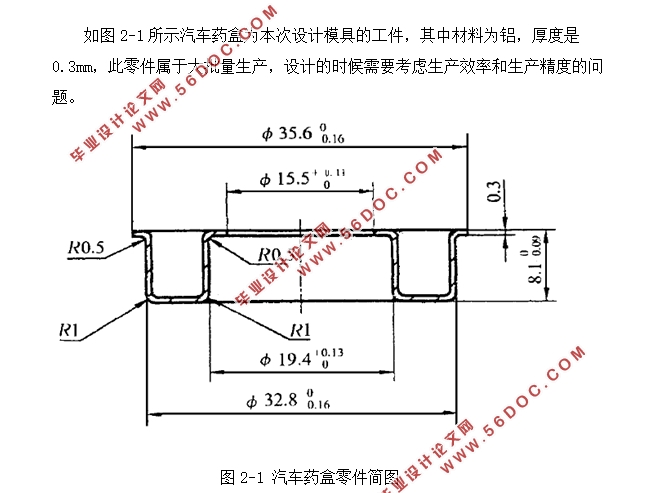

设计中题目是汽车药盒冲压模具设计,首先需要对汽车药盒进行详细的分析,分析一般包含三个方面,分别是材料分析,结构分析和工序分析。该工件汽车药盒材料为铝,属于常用的钣金类材料,冲压性能比较好,结构上总体来说结构基本属于对称,厚度是0.3mm。汽车药盒主要有落料、拉深、二次拉深、整形、修边冲孔的工序,可以采用多个模具完成,由于多个工序同时完成,可以保证高的生成效率,同时还能提高工件的质量。

整个设计使我熟悉了汽车药盒模具设计的流程,通过这次模具设计,将大学所学东西进行了一个系统的加深和应用,为以后的工作和学习打下了坚实的基础。

关键词:汽车药盒冲孔;复合冲裁模;工艺;模具设计

Abstract

The general design process of the mold: First of all, we carry out the process analysis, through the process analysis we have the workpiece wrench structure and materials and processes have a basic understanding, and then design a suitable program. After the completion of the design of the program, we need to calculate the design of the mold, the calculation generally includes the layout of the use of calculation, punching force calculation, as well as the calculation of mold size. After the basic theoretical calculation is completed, we design the general structure of the mold, and then complete the mold finishing design, drawing out the mold drawings.

Design of the main pallet stamping die design, we first need to carry out a detailed analysis of the pallet, the analysis generally contains three aspects, namely, material analysis, structural analysis and process analysis. The workpiece pallet material for the Al, are commonly used sheet metal materials, stamping performance is better, the structure of the overall structure is basically symmetrical, the thickness is 0.3mm, the overall shape of the pallet, the workpiece shape for the rectangular with lugs, The overall shape smooth without sharp corners. Pallets are mainly blanking, punching the process, you can use the composite mold to complete, due to multiple processes at the same time to complete, you can ensure high efficiency, but also improve the quality of the workpiece.

The whole design makes me familiar with the wrench mold design process, through this mold design, we have learned what we have a system of deepening and application for future work and study laid a solid foundation.

Key words: card spring punching; punching die; technology; die design

零件结构分析

汽车药盒是我实习中涉及到的一个工件,工件属于筒形拉深件,有落料、拉伸、整形和修边冲孔5个工序。汽车药盒通过分析可知,工序为落料、拉伸、整形和冲孔、修边。可以考虑的采用级进模或者复合模来完成。

冲裁工艺分析

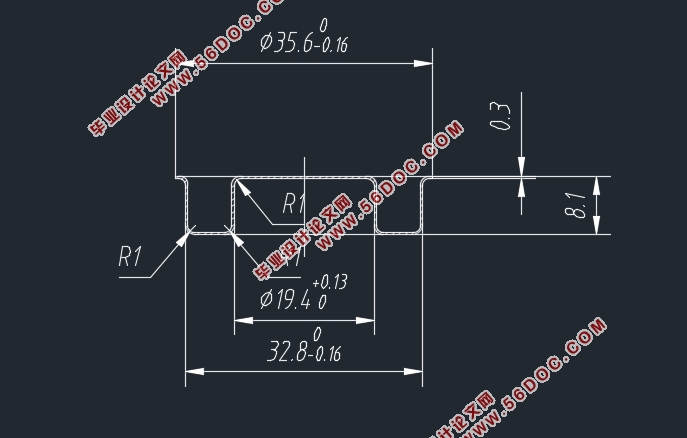

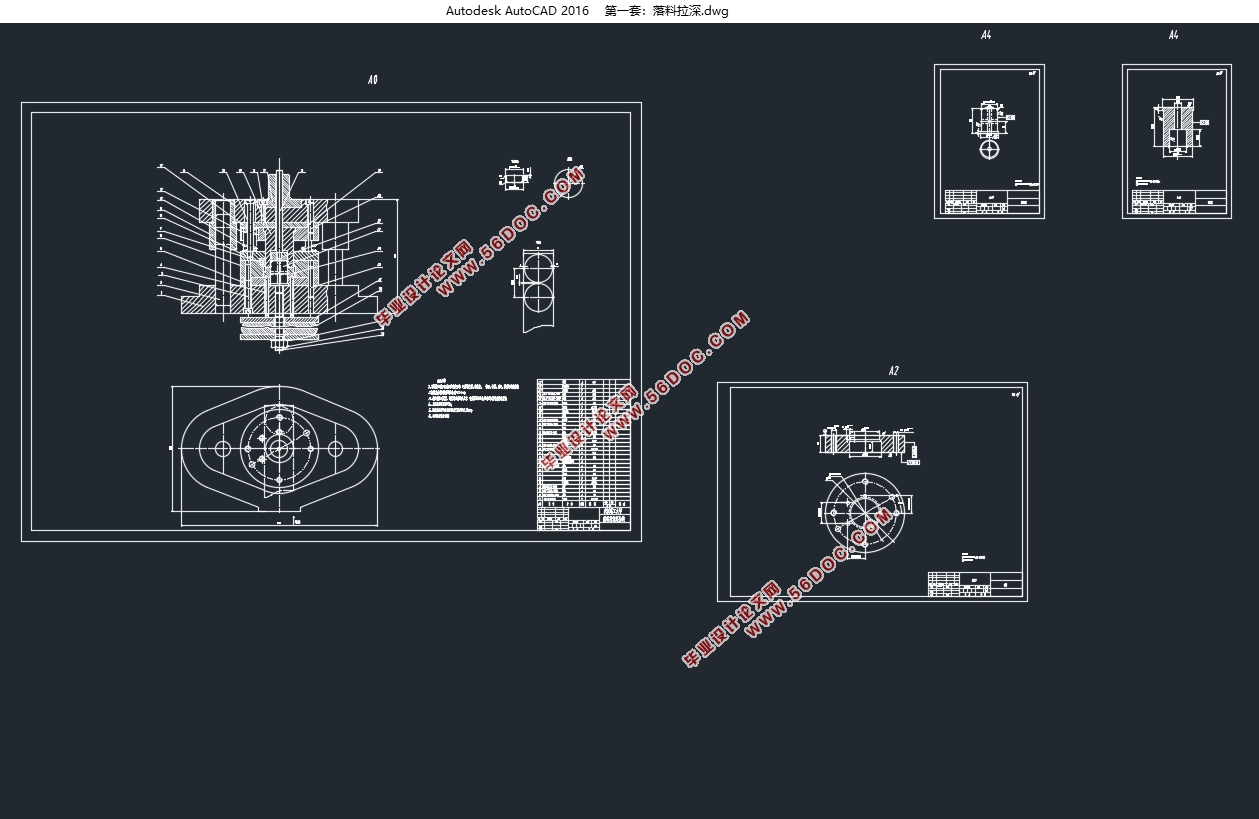

通过对汽车药盒的分析,发现汽车药盒有多个工序,包含常见的落料、拉伸、整形和冲孔修边五个基本成形工序,其中拉深为二次拉深。根据常见的工序组合安排初步分析和确定三个方案。

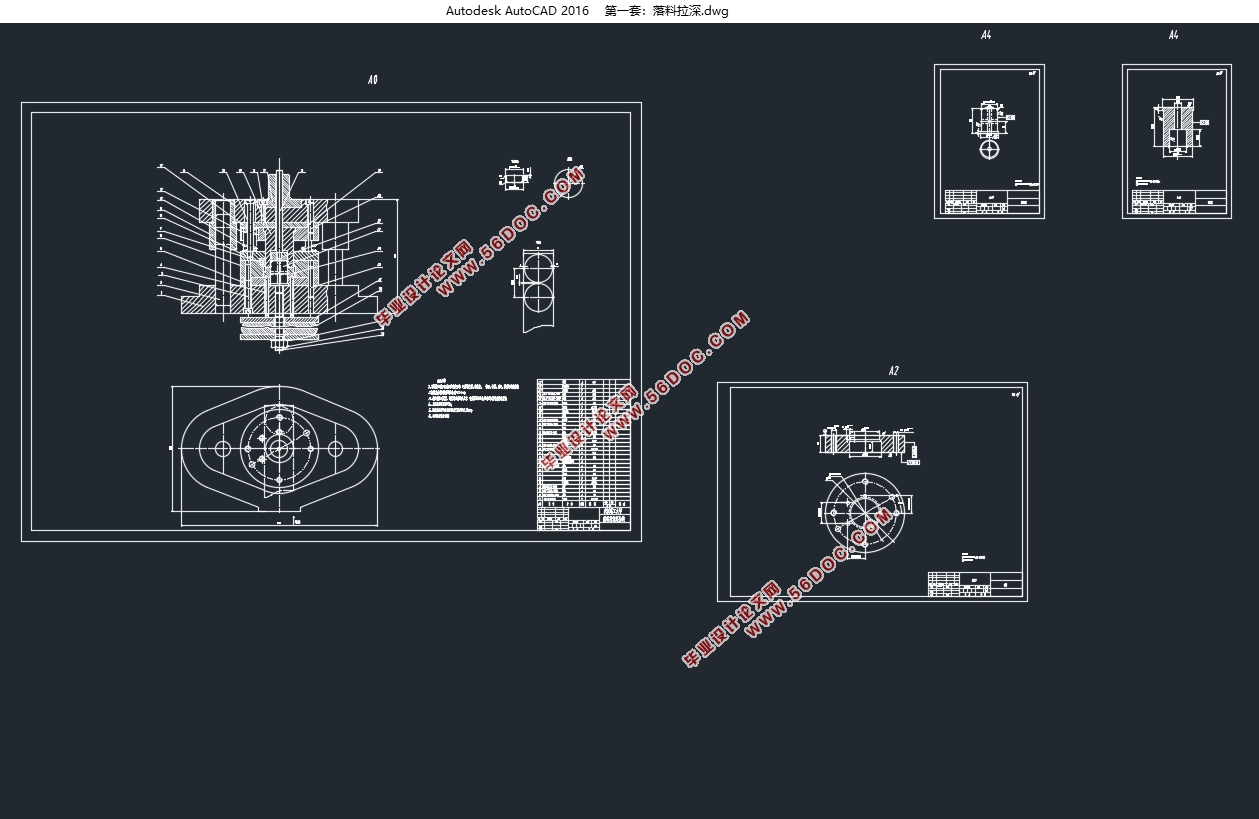

方案一:制件外形通过一副落料单工序模生产,然后完成一次拉深和二次拉深,整形采用整形模,冲孔采用冲孔模,修边采用修边模完成。

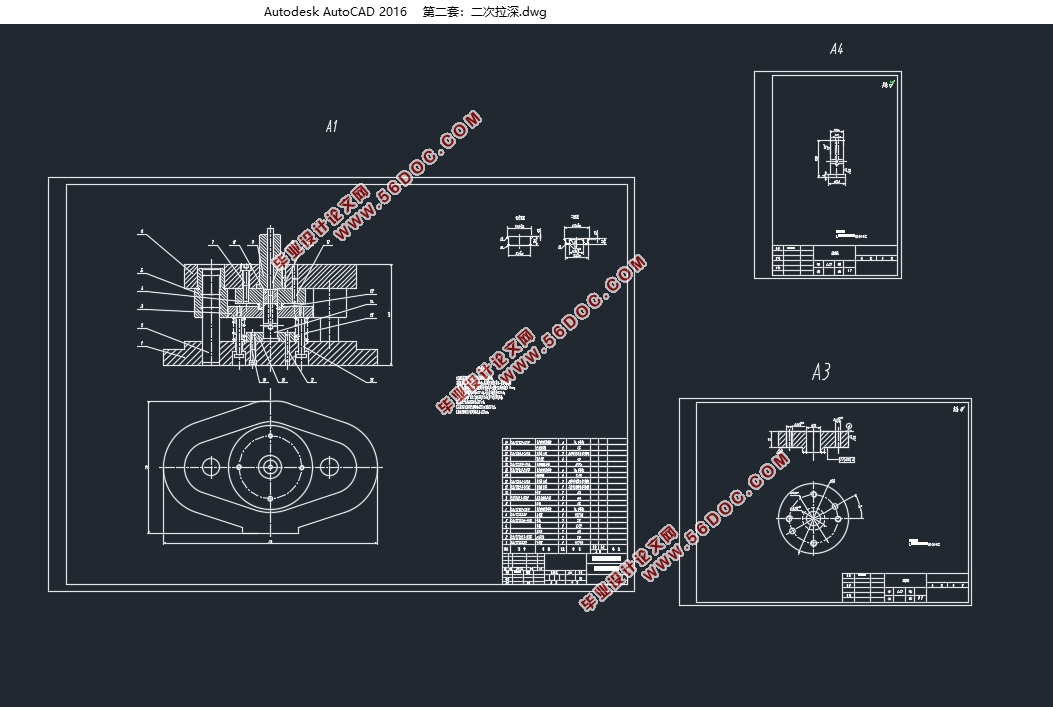

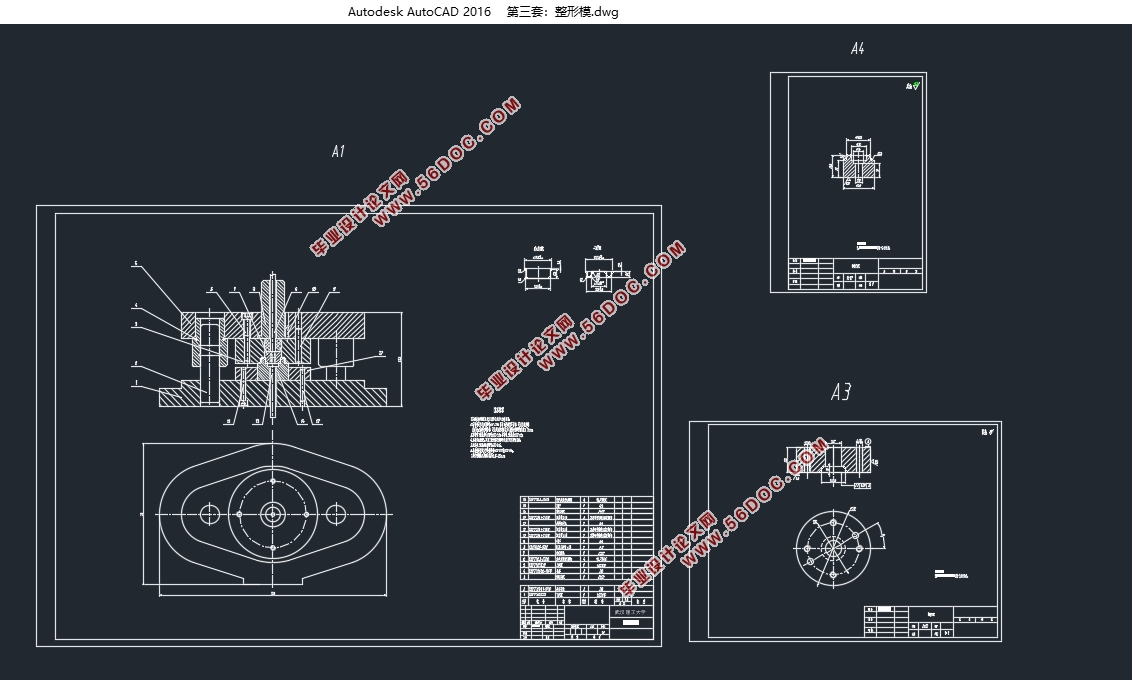

方案二:汽车药盒钣金的的落料、和拉伸采用复合模、二次拉深采用拉深模完成,整形采用整形模完成,最后修边冲孔采用复合模来完成。

方案三:落料完成外形,以及拉深、二次拉深、整形和修边、冲孔可以用级进连续模分步完成。

三个方案进行对比:

方案一:优点:模具结构比较容易实现,成本消耗较少。缺点:生产效率地下,不利于实现快速自动化生产。

方案二:优点:将工序进行合并,一个模具就能完成一个工件的整个工序,集成化程度较高,有利于自动化。缺点:生产成本相对与单工序模较高。

方案三:优点:和复合模类似,能够实现自动化快速生产。缺点:模具制作成本比较高。

选用复合模有几个优点:首先生产效率比较高,可以满足工件的大批量生产。第二精度容易保证,降低产品的失败率。

通过分析可以知道,在本次设计中,汽车药盒适合采用复合摸,不但能够保证汽车药盒的精度,同时能够满足批量的生产。

根据不同方案之间的分析,确定采用方案2复合模的方案,一个模具完成落料拉深工序,二次拉深和整形采用两个单独模具完成,最后一个模具完成冲孔和修边。

目 录

第1章 绪论 1

1.1 课题研究的内容 1

1.2 课题研究思路 1

1.3 课题研究应注意的问题 2

第2章 冲压件工艺分析 3

2.1 材料分析 3

2.2 零件结构分析 4

2.4 模具总体结构的确定 9

2.4.1 模具类型的选择 9

2.4.2 送料方式的选择 9

2.4.3 定位方式的选择 9

2.4.4 卸料、出件方式的选择 9

2.4.5 模架类型的选择 10

第3章 模具工艺计算和设计 11

3.1 排样方式的选择 11

3.1.1 排样及搭边值的计算 11

3.1.2 步距的计算 11

3.1.3 计算设计条料宽度 12

3.1.4 板料的利用率 12

3.2 各工序冲压力的计算和冲压设备的选择 13

3.2.1 落料拉深模的设计 13

3.2.2 拉深模的计算 15

3.2.3 整形模的计算 16

3.3 刃口尺寸计算 17

3.3.1 冲裁间隙的确定 17

3.3.2 刃口尺寸的计算及依据与法则 17

3.3.3 拉深工作尺寸计算 18

第4章 落料拉深模主要零部件设计 20

4.1 凹模设计 20

4.1.1 凹模外形的确定 20

4.1.2 凹模刃口结构形式的选择 21

4.1.3 凹模精度与材料的确定 21

4.2 凸模的设计 22

4.2.1 凸模结构的确定 22

4.2.2 凸模精度的确定 22

4.3 卸料板的设计 22

4.4 固定板的设计 23

4.5 上下模座、模柄的选用 24

4.5.1 上下模座的选用 24

4.5.2 模柄的选用 25

4.6 冲压设备的校核与选定 25

4.6.1 闭合高度计算和压力机校核 25

4.7.2 其他方面压力机校核 25

第5章 拉深模零部件设计 26

5.1 凹模设计 26

5.2 凸模的设计 26

5.3 上下模座、模柄的选用 27

5.3.1 上下模座的选用 27

5.3.2 模柄的选用 28

5.4 闭合高度计算和压力机校核 28

5.5 其他方面压力机校核 28

第6章 整形模零部件设计 29

6.1 凹模设计 29

6.2 凸模的设计 30

6.3 上下模座、模柄的选用 30

6.3.1 上下模座的选用 30

6.3.2 模柄的选用 31

6.4 闭合高度计算和压力机校核 31

6.5 其他方面压力机校核 31

第7章 冲孔修边模的设计 32

7.1 修边冲孔压力的计算 32

7.1.1冲裁力的计算 32

7.1.2 卸料力与推件力的计算 32

7.1.3 总冲压力的计算 33

7.2 压力机吨位选择 33

7.3 凹模设计 33

7.3.1 凹模外形的确定 33

7.3.2 凹模刃口结构形式的选择 35

7.3.3 凹模精度与材料的确定 35

7.4 凸模的设计 36

7.4.1 凸模结构的确定 36

7.4.2 凸模高度的确定 36

7.4.3 凸模材料的确定 37

7.4.4 凸模精度的确定 37

7.5 卸料板的设计 37

7.5.1 卸料板外型设计 37

7.5.2 卸料板整体精度的确定 38

7.6 固定板的设计 38

7.7 垫板的设计 39

7.8 上下模座、模柄的选用 40

7.8.1 上下模座的选用 40

7.8.2 模柄的选用 41

7.9 冲压设备的校核与选定 41

7.9.1 闭合高度计算和压力机校核 41

7.9.2 其他方面压力机校核 41

第8章 结论 42

参考文献 43

致 谢 44

|