车轴盖冲压工艺分析与模具设计(含CAD零件图装配图)(任务书,开题报告,外文翻译,论文说明书11000字,CAD图8张)

摘 要

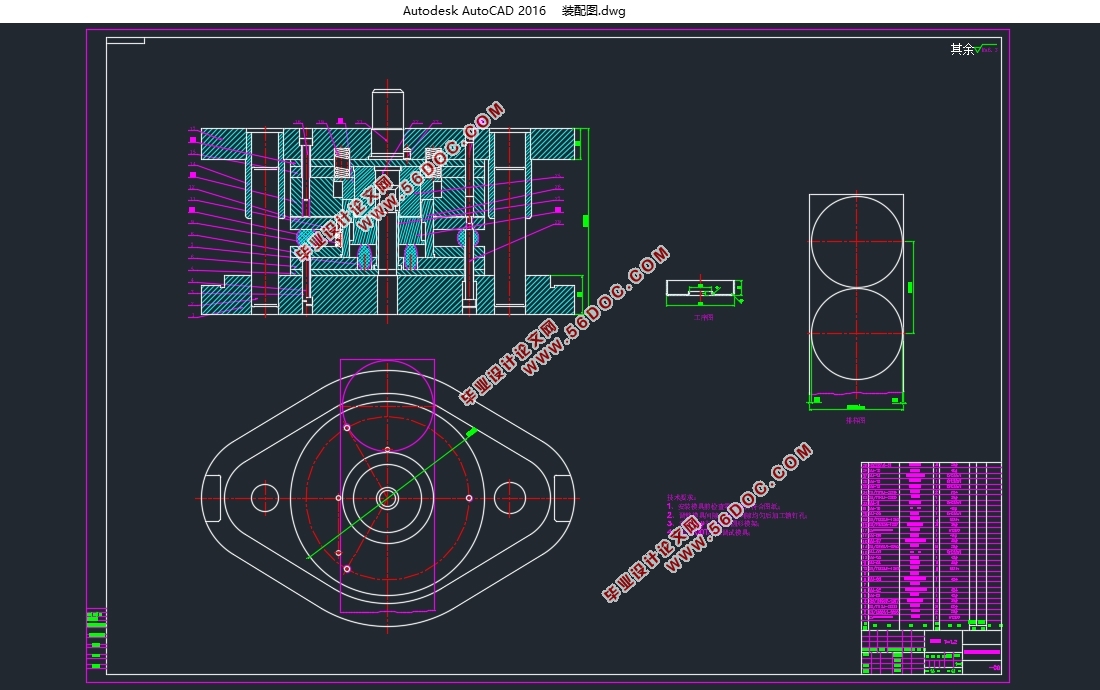

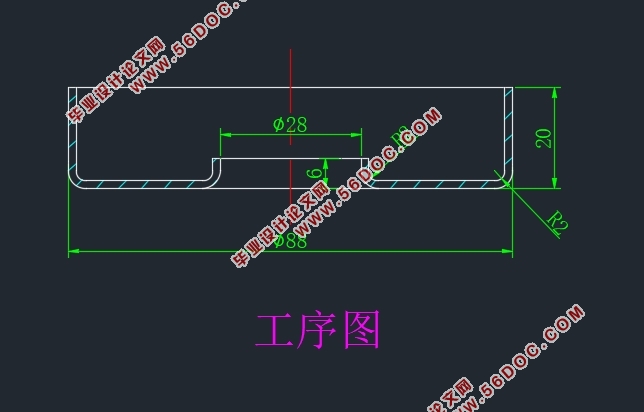

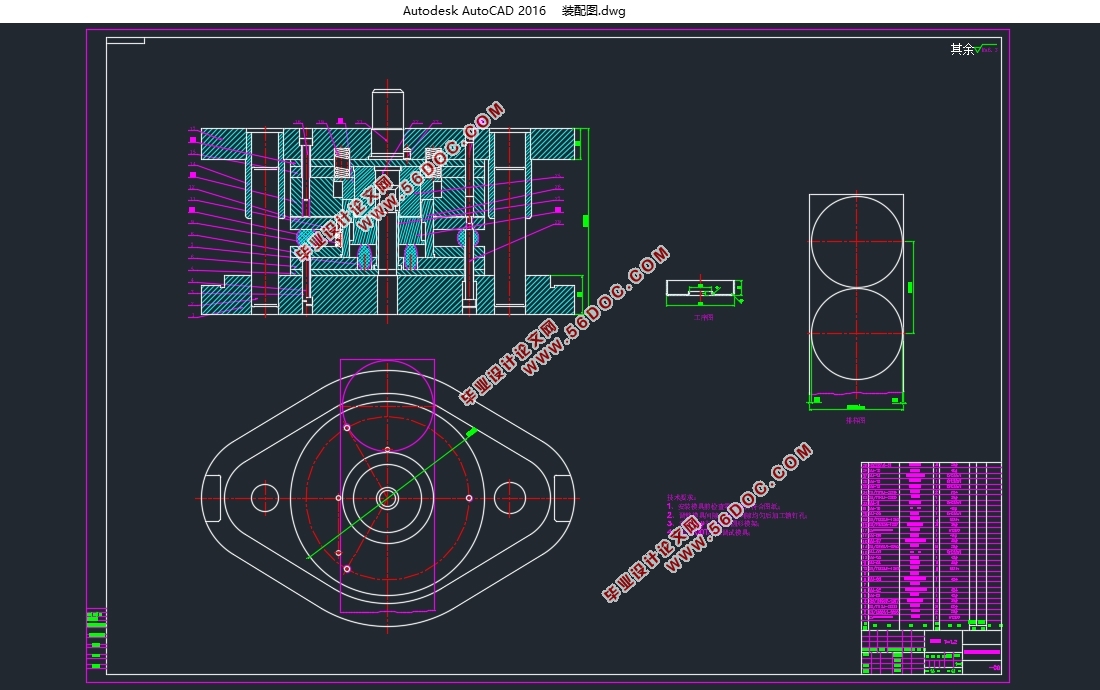

本论文的主要目的是设计一套用于生产车轴盖的复合模具,整个零件总共有落料、拉深、冲孔、翻边四道工序,本文通过一套复合模具来实现这四道工序的进程。首先,本文进行对车轴盖零件的工艺分析,来确定工艺方案还有需求的模具结构形式;然后来进行主要设计计算,通过计算拉深工艺力、冲裁工艺力、翻边工艺力还有压力中心的确定来选择压力机的型号及模柄模架;最后,计算工件刃口尺寸如拉深刃口尺寸、冲裁模具刃口尺寸、翻边模具刃口尺寸,进而设计出每个凸模、凹模的尺寸和结构。通过以上的计算最后可以得到零件的装配图,这样本文就基本设计完成了本次的车轴盖工艺设计及模具设计。这要模具设计简便、目的性强、运行顺畅,可以实现车轴盖的各个工序加工生产。

关键词:车轴盖;落料;拉深;冲孔;翻边;复合模

Abstract

The main purpose of this paper is to design a compound die for producing axle housing,The whole part has four processes: blanking, drawing, punching and flanging,We achieve the process through a set of composite mold four processes.First of all, we carry out the process analysis of the axle cover parts, to determine the process plan, as well as the demand for the structure of the mold;Then the main design calculation is done, by calculating the drawing process force, punching process force, flanging process force, and the determination of the pressure center, the model of the press and the die support frame are selected;Finally, the size of the workpiece edge, such as the drawing edge size, the cutting edge size of the blanking die and the die edge size of the flanging die, are calculated, and the size and structure of each die and die are designed.Through the above calculation, we can finally get the assembly drawing of the parts, so that we have completed the design of the axle cover and die design.This mold design is simple, purposeful, smooth running, can realize the axle cover of each process production.

Key Words:Axle cover; blanking; drawing; punching; flanging; compound die

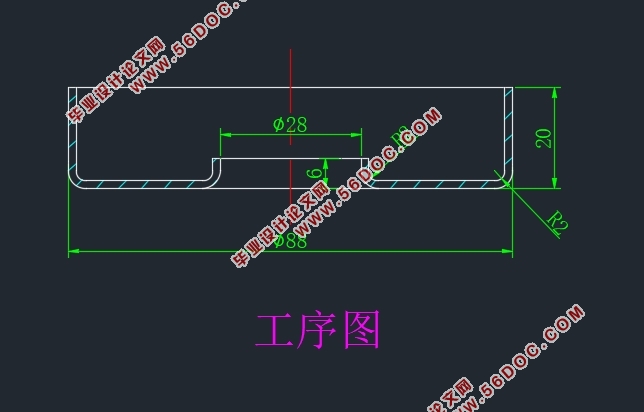

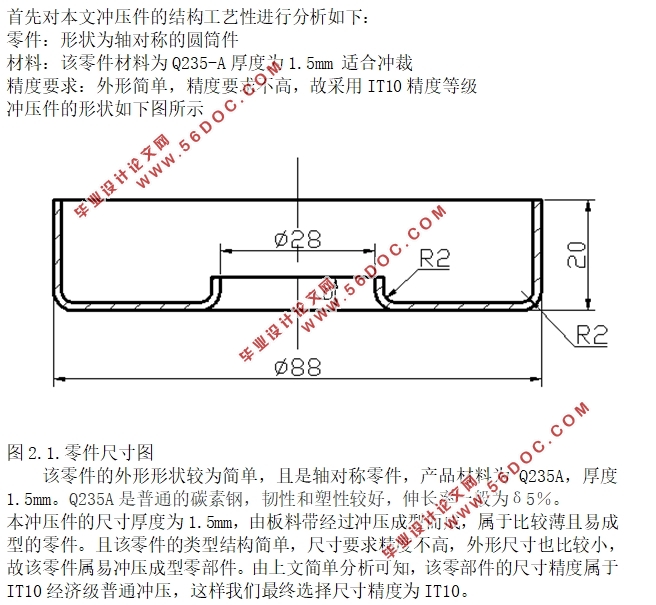

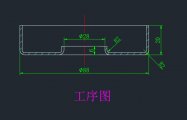

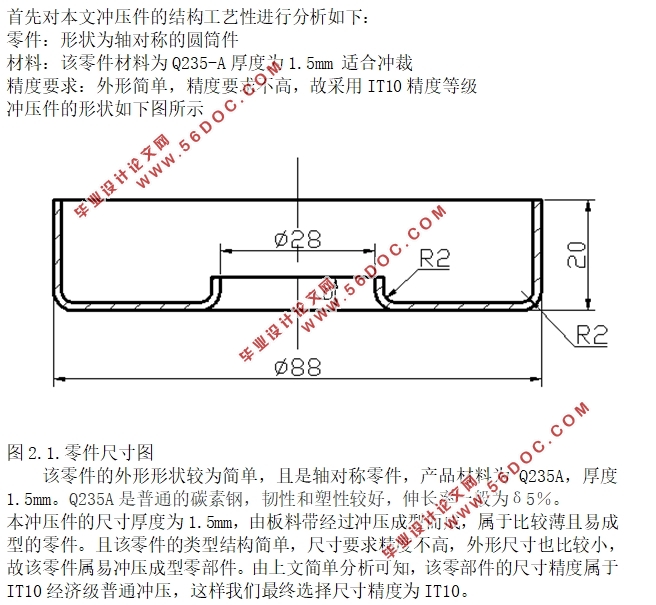

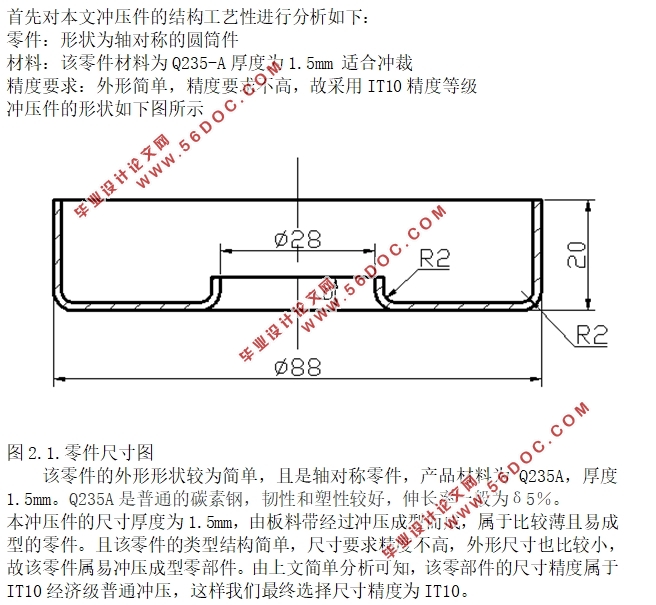

首先对本文冲压件的结构工艺性进行分析如下:

零件:形状为轴对称的圆筒件

材料:该零件材料为Q235-A 厚度为1.5mm 适合冲裁

精度要求:外形简单,精度要求不高,故采用IT10精度等级

该零件的外形形状较为简单,且是轴对称零件,产品材料为Q235A,厚度1.5mm。Q235A是普通的碳素钢,韧性和塑性较好,伸长率一般为δ5%。

本冲压件的尺寸厚度为1.5mm,由板料带经过冲压成型而成,属于比较薄且易成型的零件。且该零件的类型结构简单,尺寸要求精度不高,外形尺寸也比较小,故该零件属易冲压成型零部件

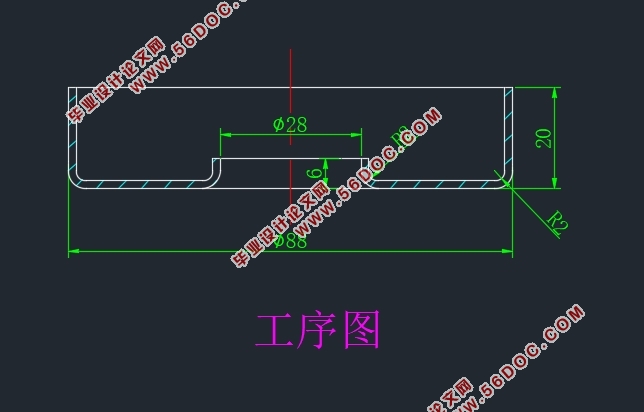

该冲裁件为拉伸翻边圆筒件,生产此零件需要在模具上经过落料、拉伸、冲孔、翻边四道工序。这四道工序可以在一套模具上完成,也可以在两套、三套或者四套模具上完成,可以主要根据冲裁件的整体外形还有通过计算拉伸次数、翻边次数来确定。要使四道工序,每上一道工序不影响下一道工序,本文就要合理的安排四道工序的顺序。为了使拉伸不影响翻边预冲孔,四道工序应按照落料—拉伸—冲孔—翻边的顺序。

我们在进行冲裁件的成型时,一般而言有三种工序,就是我们通常所说的单工序成型、复合工序成型还有另外一种连续冲裁工序,这三种工序都有各自的特点,孰优孰劣需要本文具体零件具体分析。本文这里冲裁的零件为圆筒拉深件,内孔有翻边,显而易见本文的成型工序总共有四种,先进行落料然后完成之后拉深,再进行冲孔和翻边的工序,在具体生产中有一般由三种方案供本文选择:

①单工序模具,所谓的单工序模即是每次仅仅完成一道工序,加工本文这个零件需要总共四道工序,那就是需要四套模具,显而易见不符合经济性要求,并且在尺寸精度上会有很大误差。

②级进模,级进模具的精密度较另外两者有着很明显的优势,但是本文本次冲裁件的精度要求不高,且级进模的生产成本、后期维护都偏高,不符合本文本套模具设计要求。

③复合模,复合模具的生产设计较为简单、简便,在经济性上也是有很大空间。本次设计尺寸精度要求不高,并且为对称圆筒件,所以采用复合模具目前是较为合理的。

具体的分析选择如下:

方案①采用单工序模具,在设计上很是简单,但是本次模具世界需要四道工序,由此而必须设计四套单工序模具,太过冗杂。并且在模具及半成品的运输及保护上缺乏安全性。并且冗杂的工序势必会造成生产效率低下,单工序半成品之间的互相运送也会造成工件精度上面的误差。

方案②复合模的结构较为简便,本文的所有工序可以分为两部分或者合为一部分,在一套模具上冲裁,可以显著地提高生产效率。

方案③级进模结构复杂,在经济性上面很难满足大多数工厂或个人的要求,制造的复杂性在本文本次设计中是不符合要求的,而且级进模生产出的冲裁件精度较高,同样与本次设计相悖。

所以通过上面的简单分析,本文最后选择复合模来进行本次模具设计。

目 录

第一章 绪论 5

1.1冲压工艺简单介绍 5

1.2冲压工序及技术发展 5

1.3车轴盖冲压成型发展 6

第二章 冲裁件的工艺性分析 6

第三章 制件冲压工艺方案的确定 7

第四章 排样及相关数据计算 8

4.1.毛坯尺寸计算 8

4.2.制件排样图的设计 10

4.3.材料利用率的计算 11

第五章 主要工艺计算 12

5.1.落料力计算 12

5.2.拉深力计算 13

5.3.压边力计算 13

5.4.冲孔力的计算 14

5.5.翻边力的计算 14

5.6.选取压力中心 14

5.7.压力机的选用 15

第六章 凸、凹模刃口尺寸计算 16

6.1.拉深模 16

6.2.落料,冲孔凸、凹模刃口尺寸 17

6.2.1.计算原则 17

6.2.2.凸模和凹模配合加工 18

6.3.翻边模尺寸计算方法 19

第七章 模具具体凸凹模设计 20

第八章 模具整体结构形式设计 24

第九章 拉深有限元模拟 25

设计小结 28

展 望 29

参考文献 29

致 谢 30

|