柴油机飞轮锁片冲压模具设计(含CAD零件图装配图)(论文说明书13800字,CAD图4张)

摘要

模具是工业生产的重要基础装备,是零件成形过程的重要工艺装备,是高新技术产业的一个组成部分,其具有适应性强,制件的互换性好,生产效率高,低耗,社会效益高等特点。

冲压是机械制造中先进的加工方法之一,它利用压力机通过模具对板料加压,使其产生塑性变形或者分离,从而获得一定形状,尺寸和性能的零件。

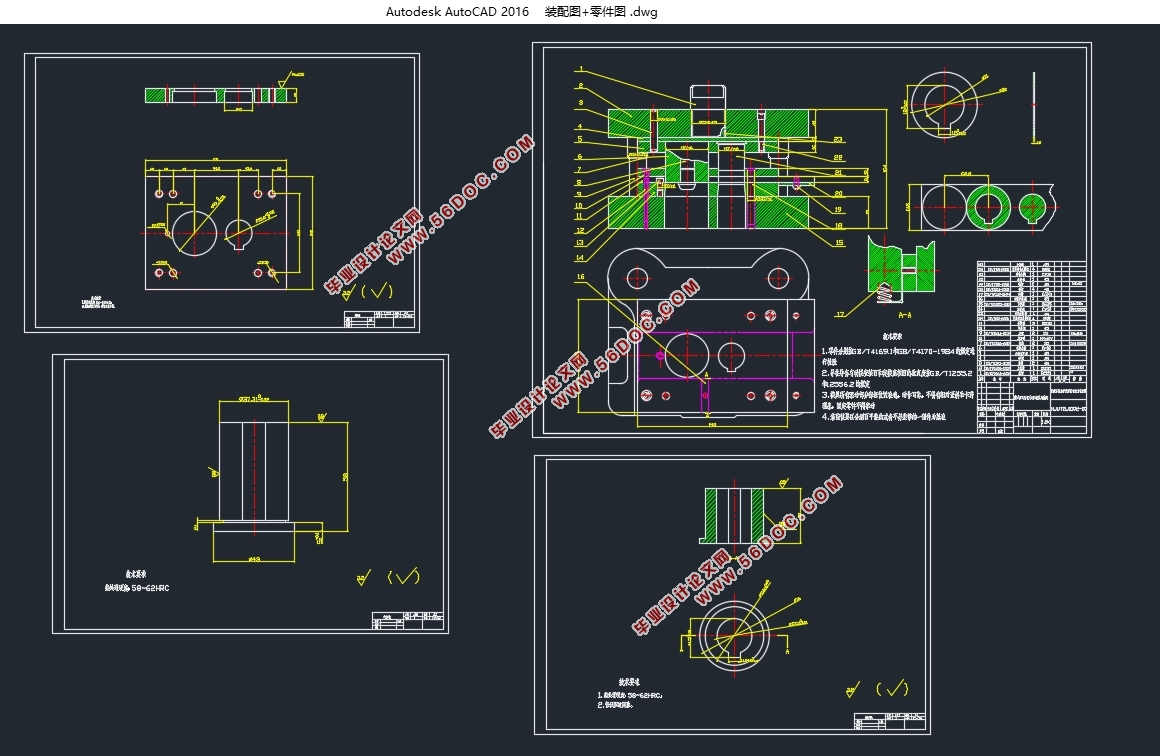

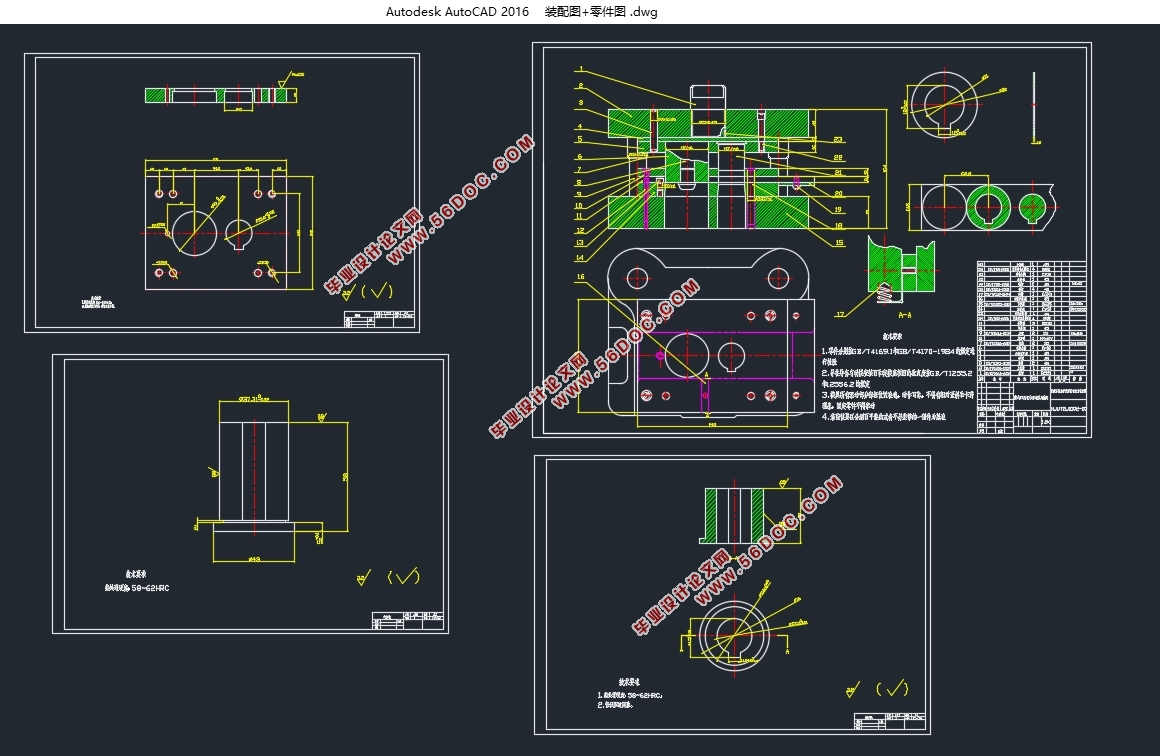

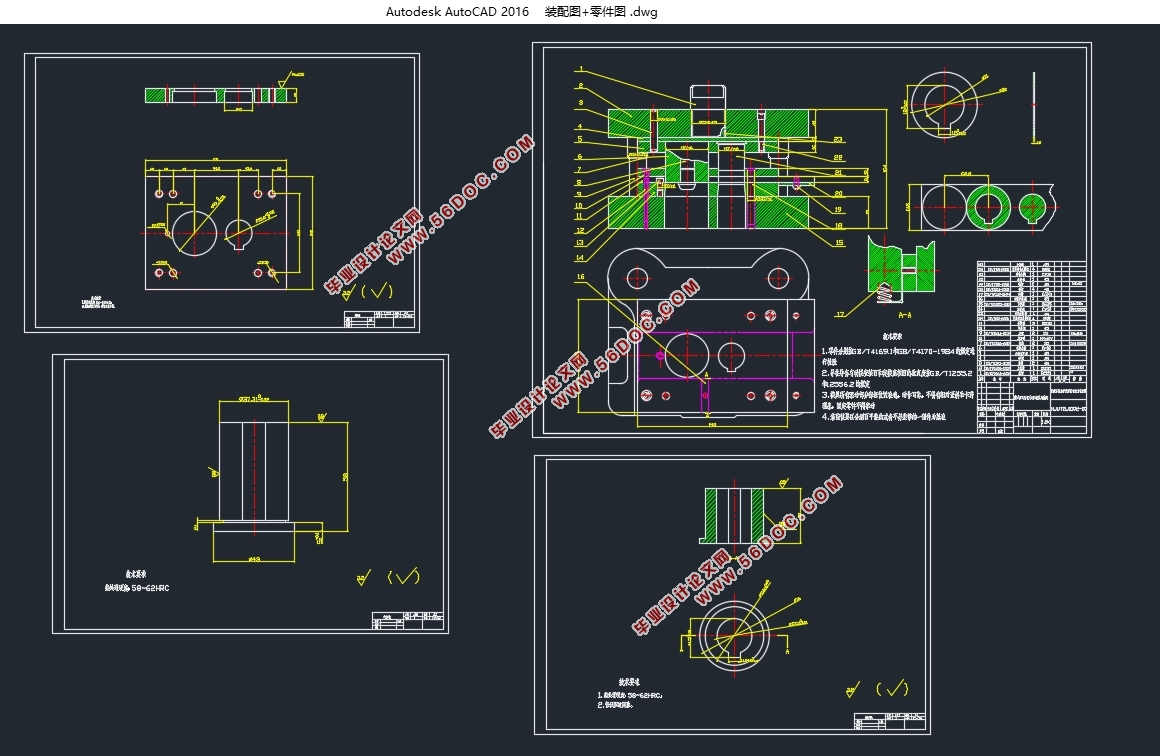

级进模是一种工位多、效率高的冲模。整个冲件的成形是在连续过程中逐步完成的,可以使切边、切口、切槽、冲孔、成形、落料等多种工序在一副模具上完成。本文设计的主要内容包括冲裁件的工艺性分析和结构分析、排样方式的选择、冲裁工艺方案的选择和确定、模具总体结构以及主要零部件的设计。该模具具有操作安全简便、生产效率高、加工制造容易的特点。

关键词:模具设计 级进模

Design and Manufacture of the Die for the Flywheel Lock Plate of the Diesel Engine

Abstract

Mold is the important technical equipment in industrial production, tooling in the process of molding technique and component in the high-tech industries, which has strong adaptability and interchangeability, high production efficiency, low energy consumption and high social benefits.

Press working process is the one of advanced machinery manufacturing methods, pressuring on the sheet by the punch press, so that it can make plastic deformation or separation to obtain the parts which have a certain shape, size and function.

Progressive die is a kind of stamping dies which is provided with more than one position and high efficiency. The stampings’ forming is done in the continuous process step by step. Progressive die can make the trimming, incision, grooving, piercing, forming, blanking and such as a variety of procedures on the only one mold. The main contents of this paper include the analysis of technological characteristic and structure of the stamping parts, the choice of ways of layout, the selection and determination of technological scheme, and the design of the total structure of die and main parts. The characteristics of this die are convenient operation, high production efficiency and easy processing and manufacturing.

Key words: die design; Progressive die

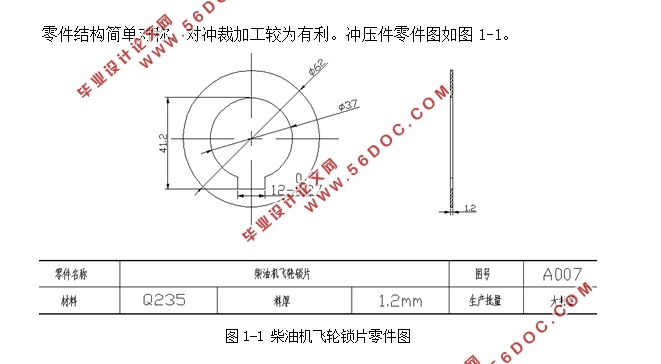

1.1冲压件材料

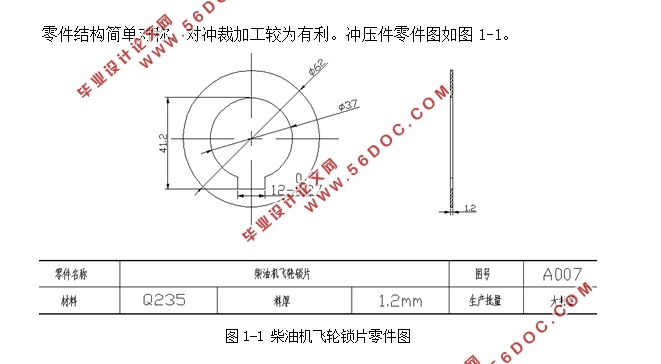

Q235,普通碳素结构钢,具有较好的冲裁成形性能。

1.2冲压件结构

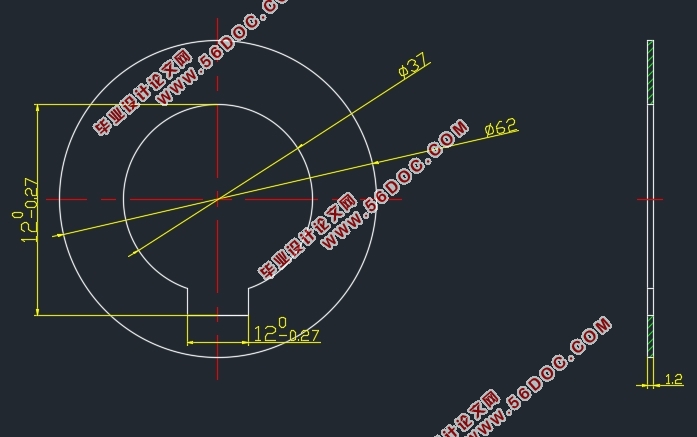

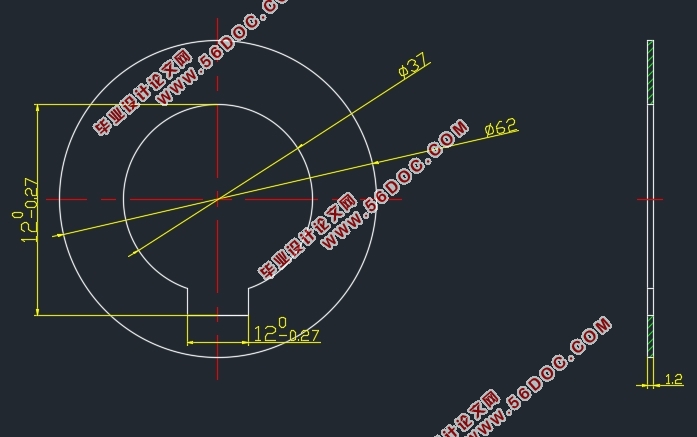

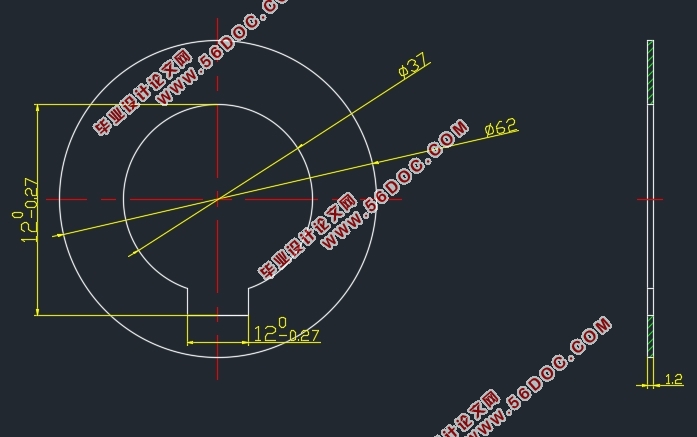

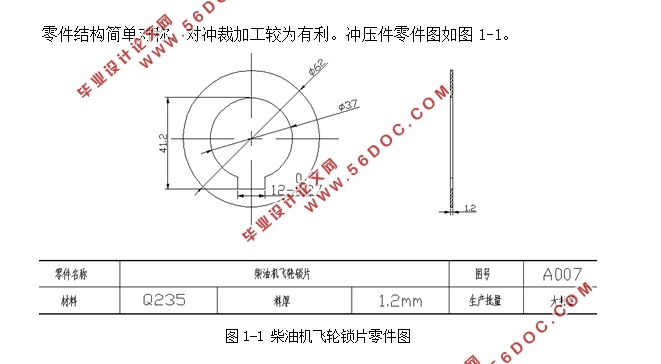

零件结构简单对称,对冲裁加工较为有利。

1.3尺寸精度

工件尺寸只有一处公差要求120 -0.27,经查阅手册,该尺寸精度为IT13级,其余尺寸未标注公差,属于自由尺寸,按IT14级确定工件的公差,经查得零件各尺寸偏差如下:

落料部分:620 -0.74;

冲孔部分:37+0.62 0、41.2+0.62 0。

由以上分析可知,该零件可用普通冲裁的加工方法制得。

2.1方案种类

该零件包括落料和冲孔两个基本工序,可以采用以下三种工艺方案:

方案一:先落料,后冲孔。采用单工序模生产;

方案二:落料—冲孔复合冲压。采用复合模生产;

方案三:冲孔—落料连续冲压。采用级进模生产。

2.2方案比较

方案一,模具结构简单,但需要两道工序,两副模具,生产效率较低,零件质量不高,难以满足大批量生产要求。

方案二,精度高并满足要求,但操作不方便,而且结构复杂,成本极高。

方案三,级进模是一种多工序效率高的加工方法,既能满足题目精度要求,而且模具数量少,只需一副模具,操作方便,生产率高。

单工序模、复合模和级进模的比较见表2-1[7]。

通过以上比较,本套模具采用级进模并用导正销导正的级进模。

目录

摘要 I

Abstract II

绪论 1

第一章 冲压件工艺性分析 4

1.1冲压件材料 4

1.2冲压件结构 4

1.3尺寸精度 4

第二章 冲压工艺方案的确定 5

2.1方案种类 5

2.2方案比较 5

2.3方案确定 6

第三章 冲裁工艺设计计算 7

3.1排样设计 7

3.1.1排样方法的确定 7

3.1.2确定搭边值 8

3.1.3确定料宽和步距 8

3.1.4计算材料利用率 10

3.1.5画出排样图 10

3.2冲裁力的计算 11

3.3卸料力、推件力和顶件力的计算 12

3.4压力机公称压力的确定 13

3.5压力中心的确定 13

3.6凸凹模刃口尺寸计算 14

3.6.1加工方法的确定 15

第四章 模具结构设计 19

4.1模具总体结构设计 19

4.1.1模具类型的选择 19

4.1.2定位方式的选择 19

4.1.3卸料出件方式的选择 19

4.1.4导柱导套位置确定 19

4.2凸模、凹模结构设计 19

4.2.1凹模板结构设计 19

4.2.2凸模设计 21

4.3导正销的设计 23

4.4固定挡料销的设计及位置的确定 23

4.5导料板的设计 24

4.6卸料板的设计 25

4.7模架的选择 25

4.8模具的闭合高度 25

第五章 冲压设备的选择 26

第六章 模具制造 27

6.1 模具加工方法类型 27

6.2模具制造工艺过程 27

6.3模具的装配与调试 27

6.3.1冲模装配的主要技术要求 27

6.3.2冲模装配顺序 28

6.3.3模具试冲的缺陷和调整 29

第七章 设计总结 31

参考文献 32

致谢 33 |