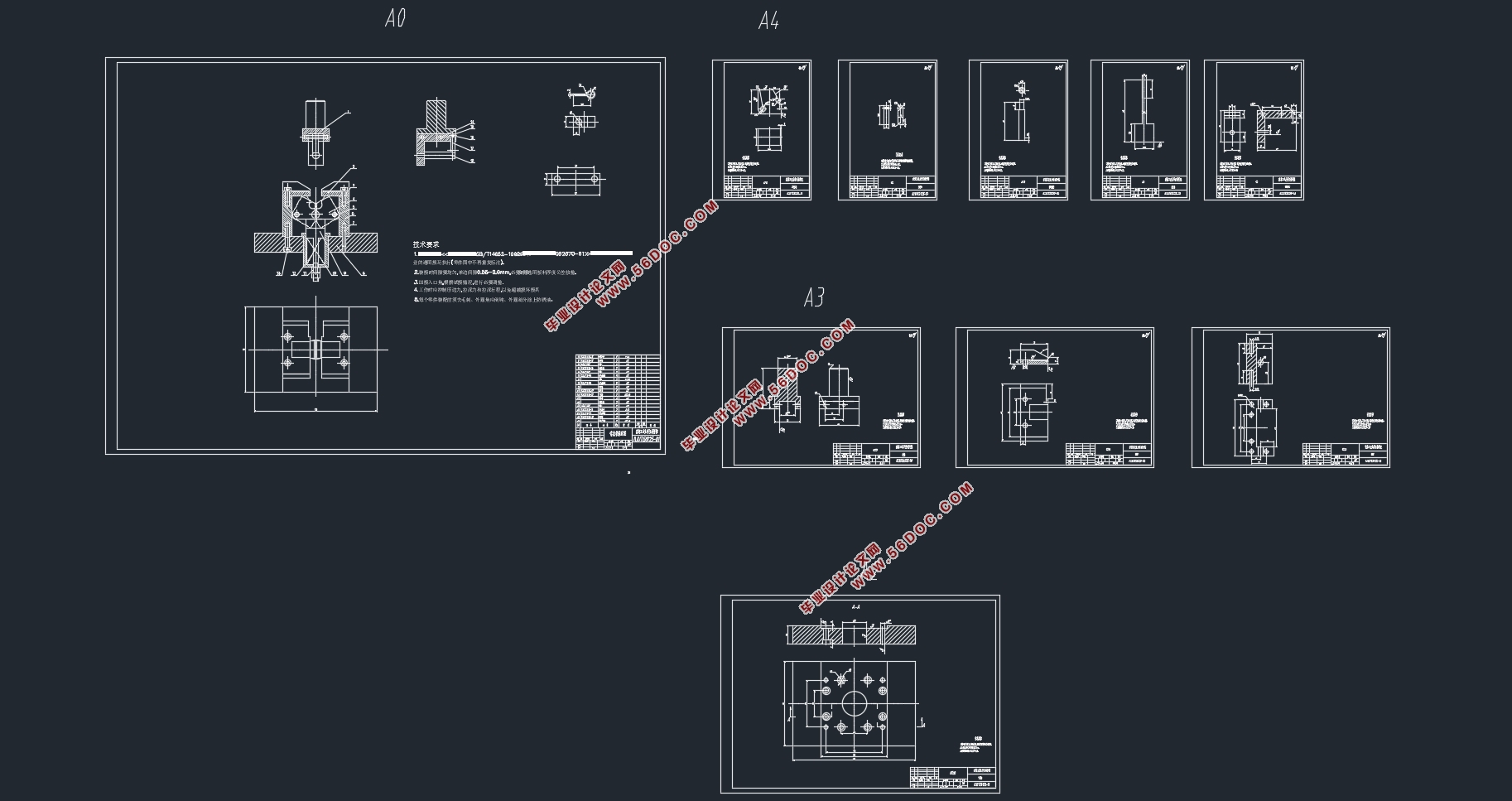

回油管夹冲压模具设计与制造(含CAD零件图装配图)(任务书,开题报告,外文翻译,周进度报告,论文说明书13000字,CAD图10张,实习报告,答辩PPT)

摘 要

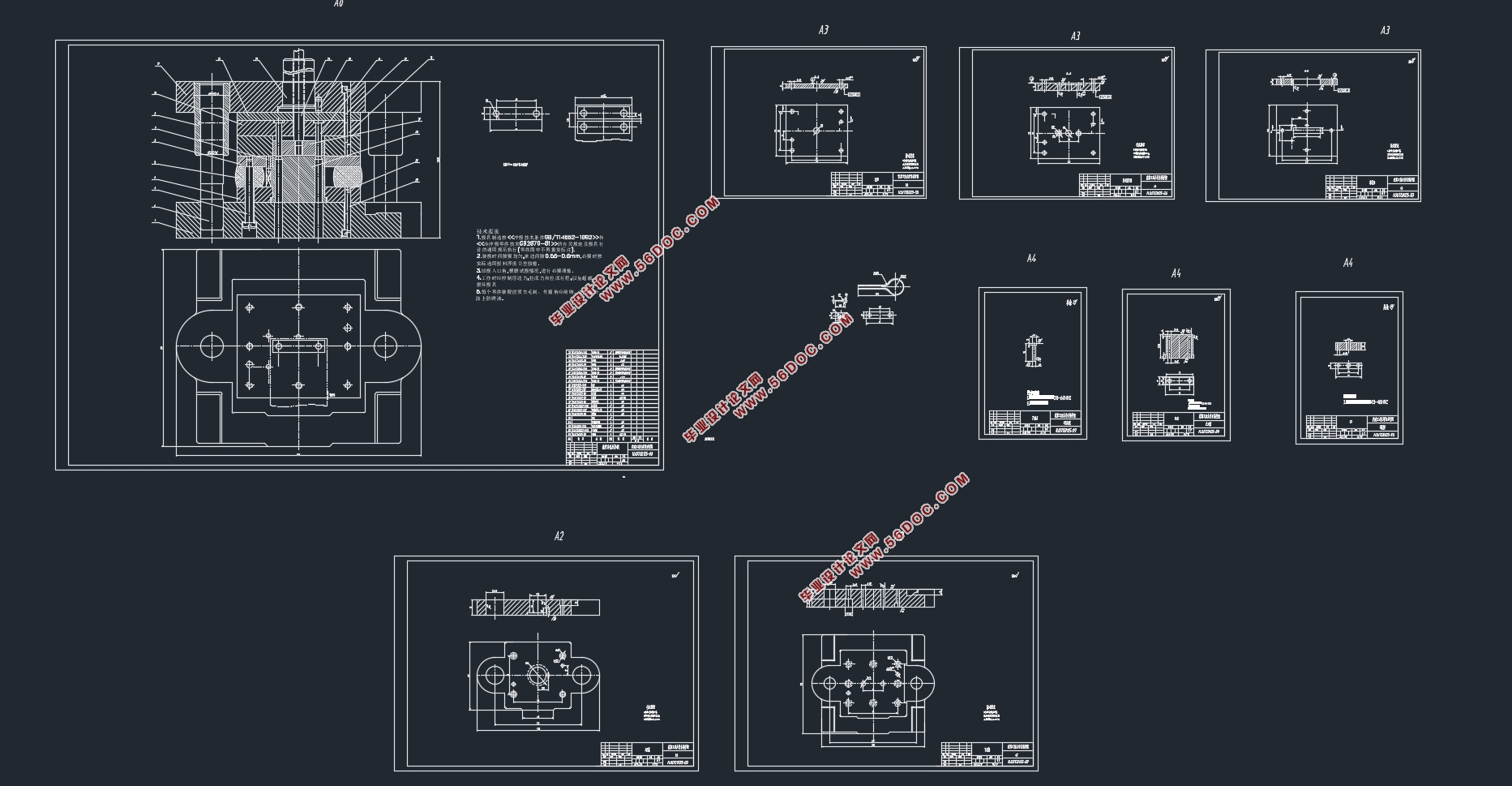

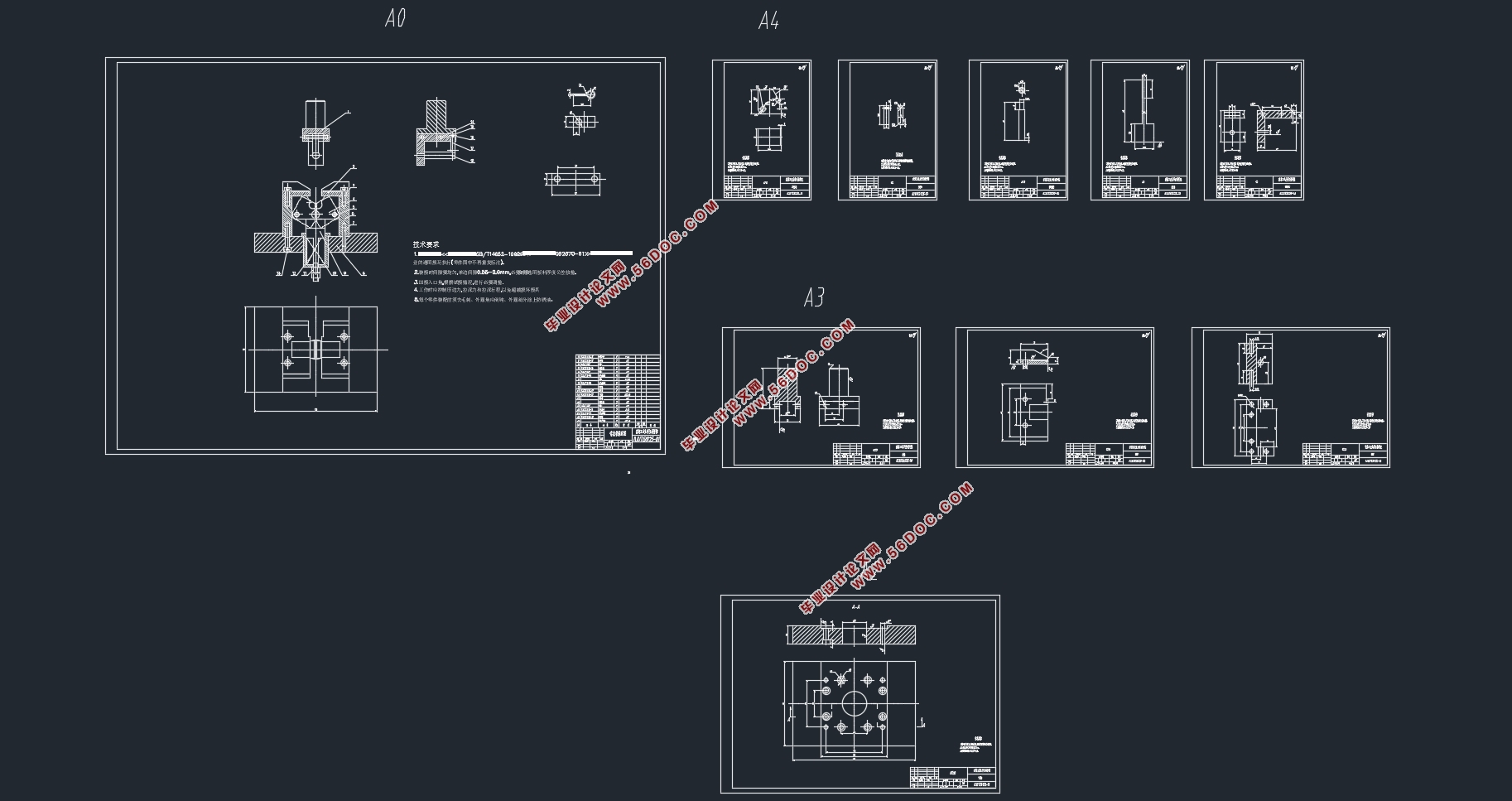

本课题为板料落料冲孔复合模和单工序模的设计,本文介绍的模具实例结构简单实用,使用方便可靠。本套模具的设计不是以复杂模具的设计为主,而主要是对模具设计知识的系统学习和设计的练习,以达到掌握冲压模具设计的基本技能的目的。

首先,对零件做整体的分析。包括:材料的使用、精度的要求、工序的要求以及成本的要求等。为了降低成本,对排样方式进行了合理的设计;其次,对零件整体进行工艺设计。通过工艺目的的设计、工序的顺序设计、压力机的选择等来实现所要达到的要求;再次,想要保证制件精度的要求,就要考虑模具刃口尺寸的计算。因为刃口是冲制工件的主要工作部分,刃口处的精度就决定了制件的精度,就必须根据公差来进行精确计算。

最后,根据计算出的模具刃口尺寸设计出相应的凸凹模,并且查找资料选择冷冲压模的标准零件,符合标准后,就把凸凹模与其它各零部件进行总体装配。在确定了模具体闭合高度后,选出合适的压力机在调试校验后并进行试冲加工,以达到符合的标准,最终完成链板片的加工。

关键词:复合模,冲压工艺,模具设计,冲孔落料

Abstract

The topic is the chain plate punching blanking compound mold design and the mold of article described an instance is simple and practical, easy to use and is reliable. This mold is not primarily designed to complex design, but mainly on a systematic study of mold design knowledge and practice, in order to achieve the purpose of master the basic skills of stamping mold design.

First of all, do a thorough analysis for the parts, which include the using of the material, the requirement of accuracy and the requirement of working procedure and costs and so on. For declining low cost, proceeded the reasonable design to the row kind method. Secondly, do processing design for the whole parts and the purpose by craft designing and order of the working procedure and by the choice of punching machine. Thirdly, consider the calculation of size of the mould cutting edge in order to meet the need of accuracy. Because the cutting edge is the main working part of the punching processing, the accurate cutting edge guarantees the accurate parts. So you needed to tolerance do accurate calculation.

Finally, according to the calculated the size of mold cutting edge design the corresponding punch and mold, and find information on selection criteria for cold stamping parts, meet the standards, put the punch and mold with the other components to the overall assembly. In determining the specific mold closed height, select the appropriate press in the debug and test validation washed after processing, to meet compliance standards, the final completion of the processing chain plate.

Key words:composite modulus, stamping process, mold design , punching blanking

2.1零件的功用与经济性分析

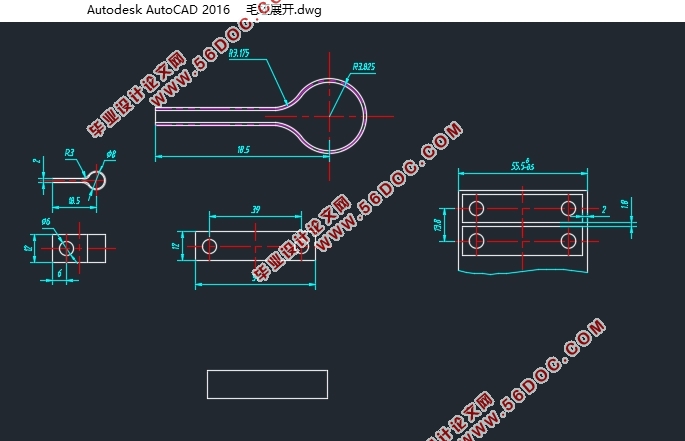

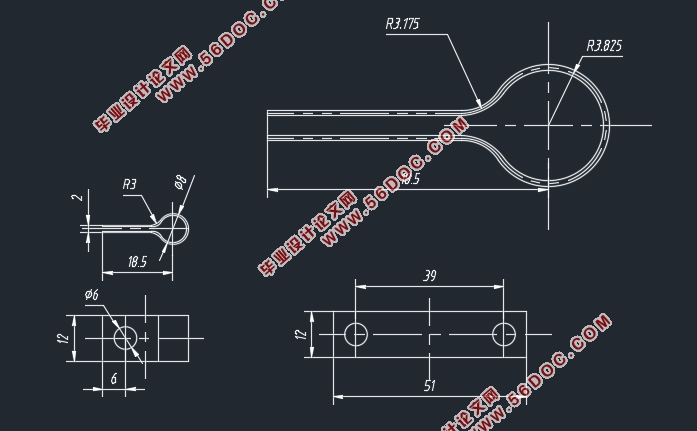

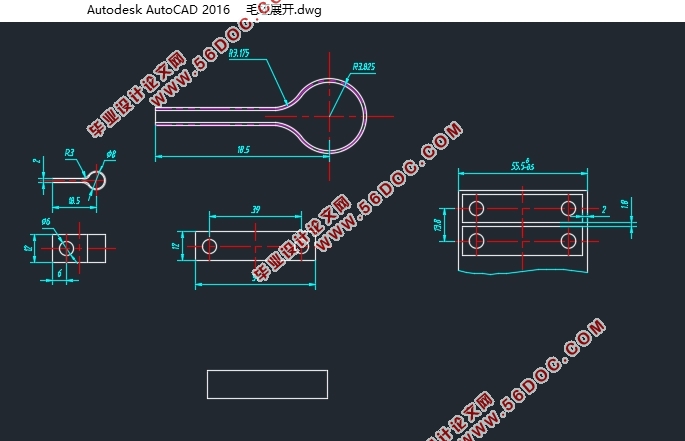

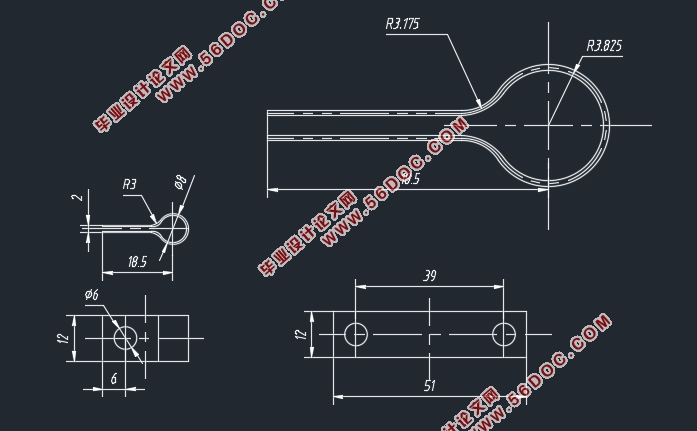

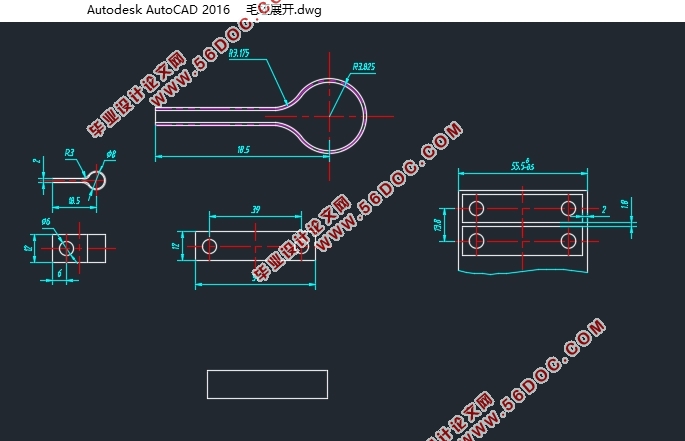

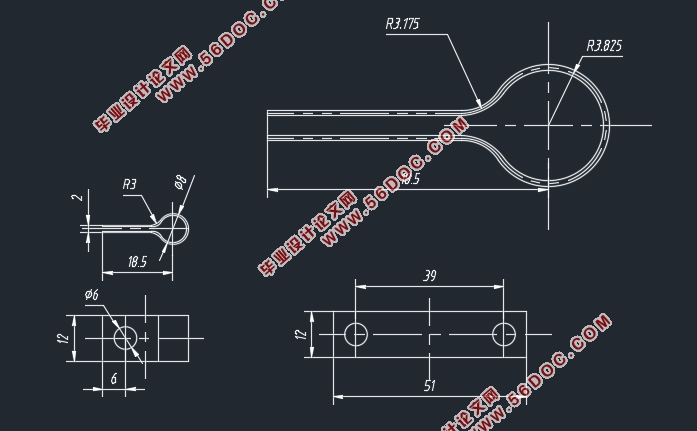

该零件材料为08钢,厚度0.35mm。尺寸公差等级为IT14级,该零件的产量属于大批量,零件外形对称,材料为一般用钢,故冲压加工经济性良好。

2.2零件钣金成形工艺性分析

2.2.1结构形状与尺寸分析:

该制件形状简单,厚度适中,属于普通冲压件,但有几点应该注意:

1 根据工件的形状分析,该工件为落料、冲孔、弯曲件,因此在加工时要考虑到冲孔和弯曲工序的干涉问题;

2 大批量生产,应重视模具材料的选择和模具结构的确定,保证模具的寿命;

3 制件体积不是很小,从安全考虑,要采取适当的取件方式,模具结构上设计好推件和取件方式。

冲压工艺方案的分析与确定

根据以上基本工序,可拟定出以下三种冲压工艺方案:

方案一:落料、冲孔、弯曲单工序模

方案二:落料冲孔复合模、冲孔単工序完成

方案三:采用多工位级进模

分析比较上述三种工艺方案,可以看出:方案一模具简单,数量多,冲压效率低。方案二相对于方案一模具较复杂,数量减少,冲压效率提高。方案三相对于前两种方案模具最复杂,制造周期长,数量最少,冲压效率最高,但是由于弯曲工序的尺寸较大,设计模具和加工模具都比较困难。通过上述方案性能的比较,考虑到产品是大批量生产,采用方案二是最合理的。

目 录

摘 要 I

Abstract I

第一章 绪论 3

1.1 冲压加工的特点 3

1.2冲压加工的作用和地位 3

1.3 研究设计的目的和任务 4

1.4 资料及工具准备 6

第二章 零件图的分析 8

2.1零件的功用与经济性分析 8

2.2零件钣金成形工艺性分析 8

2.2.1结构形状与尺寸分析: 8

2.2.2 精度与表面粗糙度 9

2.2.3 材料 9

第三章 工艺设计和计算 10

3.1成形工艺方案的确定 10

3.1.1成形工序性质与数量的确定 10

3.1.2冲压工艺方案的分析与确定 10

3.2 冲压工艺参数的计算 10

3.2.1工序尺寸的计算 10

3.2.2 排样设计 11

3.2.3 各工序冲压力的计算与冲压设备的选择 15

3.3 冲模刃口尺寸及公差的计算 17

3.4 弯曲回弹量的计算 20

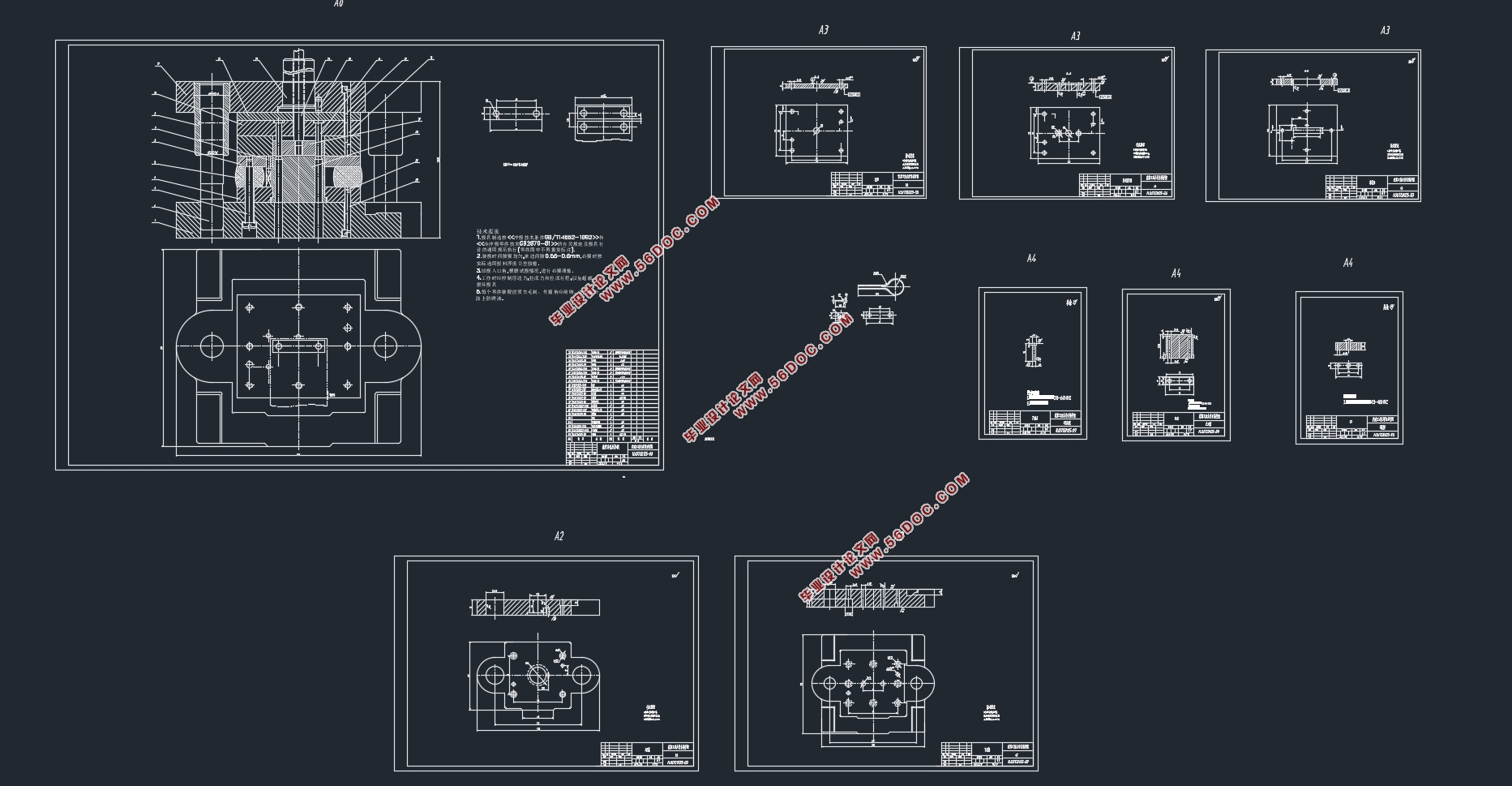

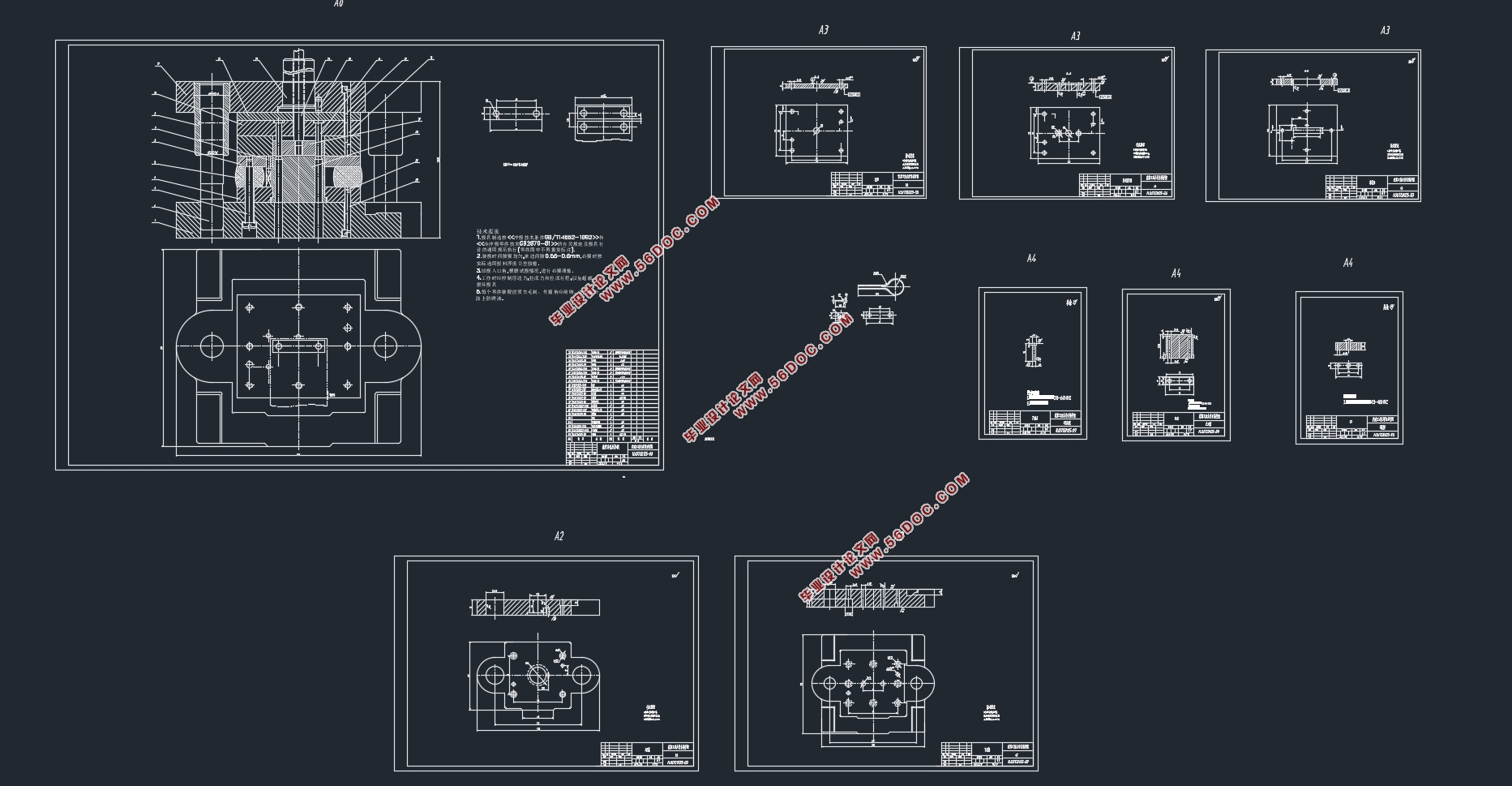

第四章 落料冲孔模具设计 21

4.1 凹模设计 21

4.1.1 凹模外形的确定 21

4.1.2 凹模刃口结构形式的选择 22

4.1.3 凹模精度与材料的确定 22

4.2 凸模的设计 22

4.2.1 凸模结构的确定 22

4.2.2 凸模高度的确定 22

4.2.3 凸模材料的确定 23

4.2.4 凸模精度的确定 23

4.3 卸料板的设计 23

4.3.1 卸料板外型设计 23

4.3.2 卸料板材料的选择 23

4.3.3 卸料板整体精度的确定 23

4.4 固定板的设计 24

4.5 垫板的设计 24

4.6 上下模座、模柄的选用 24

4.6.1 上下模座的选用 24

4.7.2 模柄的选用 25

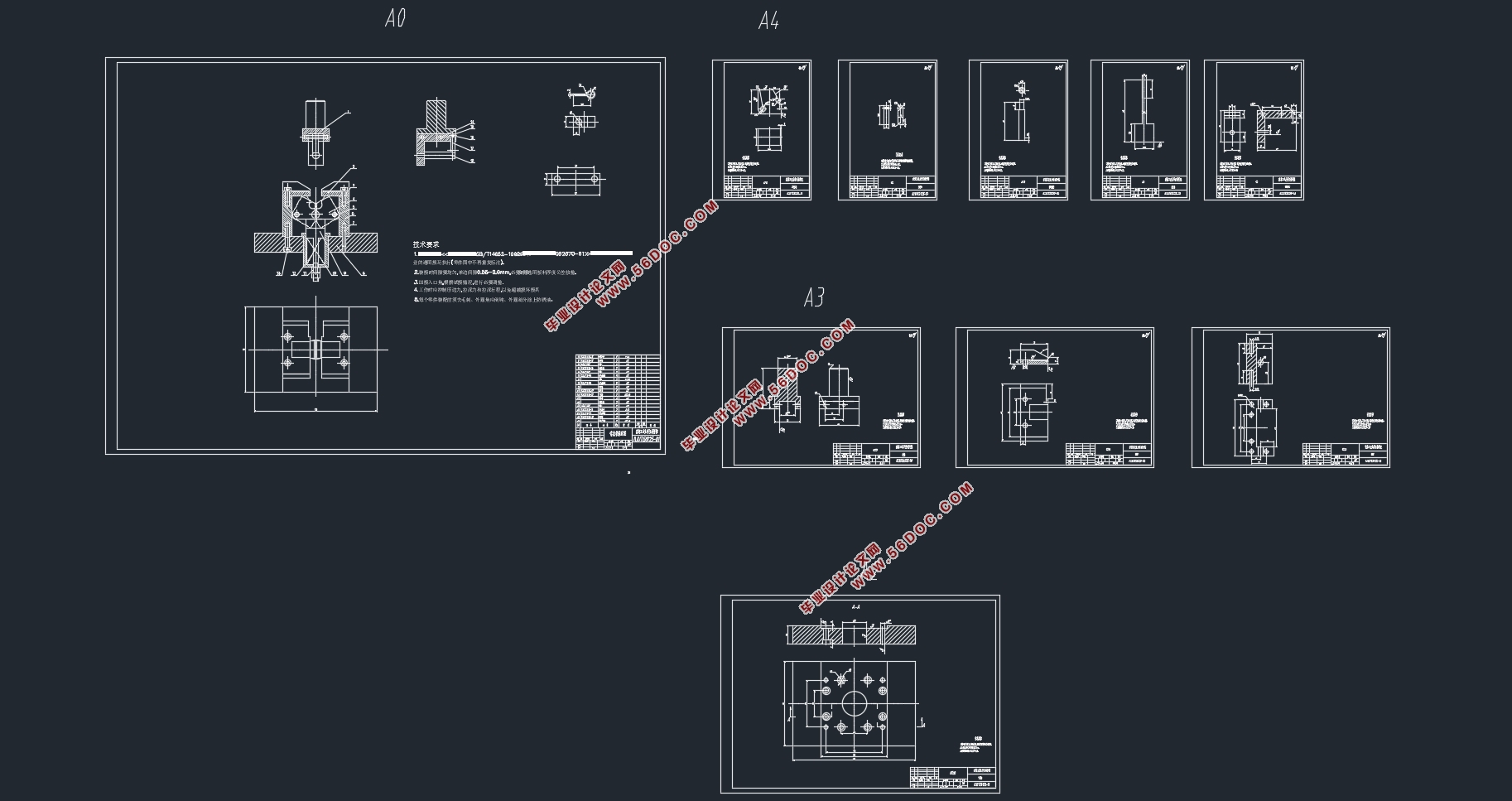

第五章 弯曲模具设计 26

5.1 模具类型的选择: 26

5.2 定位方式的选择 26

5.3 卸料﹑出件方式的选择 26

5.4模具主要零部件的设计 27

5.5 弯曲设备的选择 28

5.6选定设备 29

5.6绘制模具总图 29

5.7 绘制模具非标准零件图 30

设计总结 31

参考文献 32

|