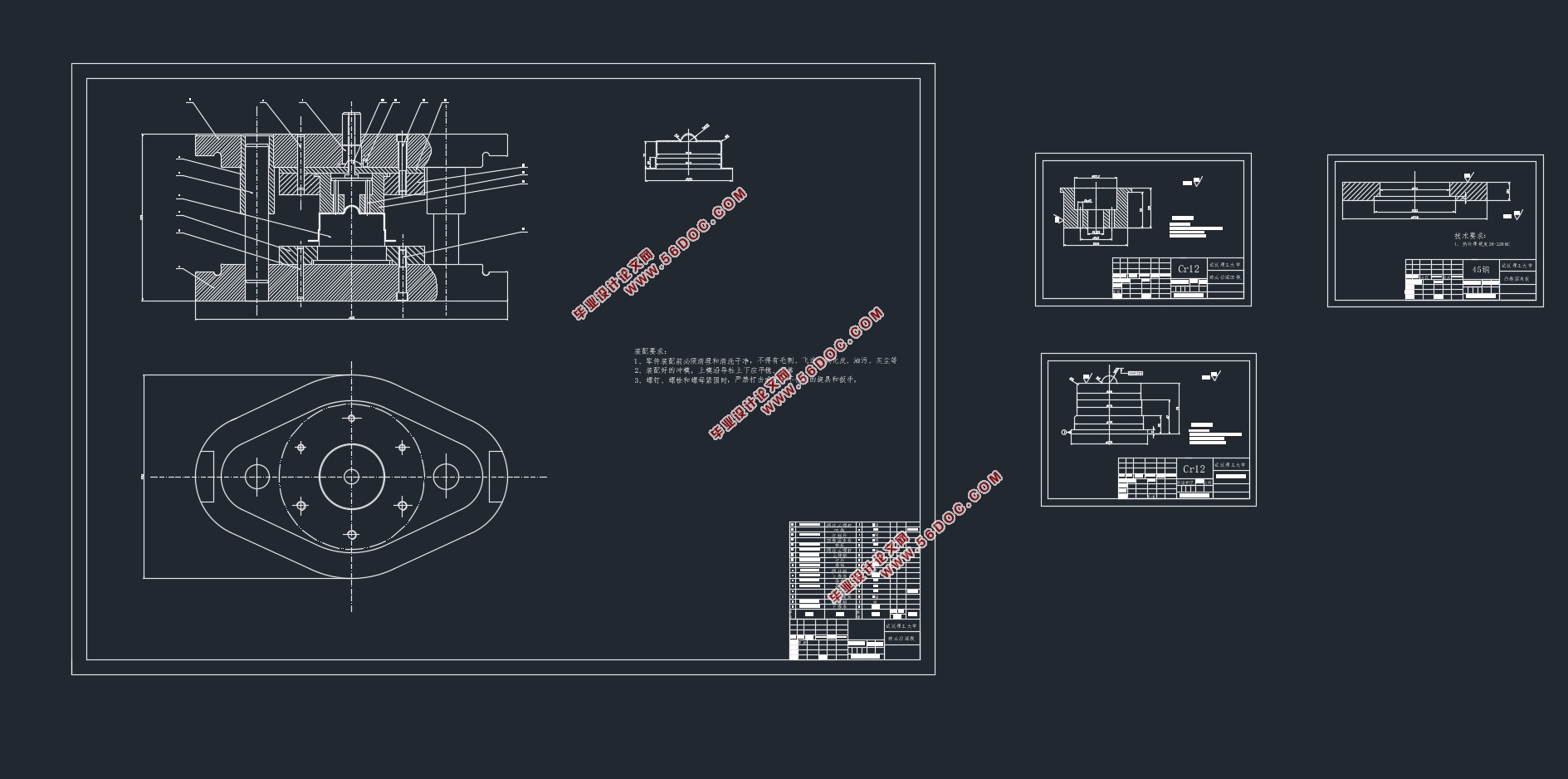

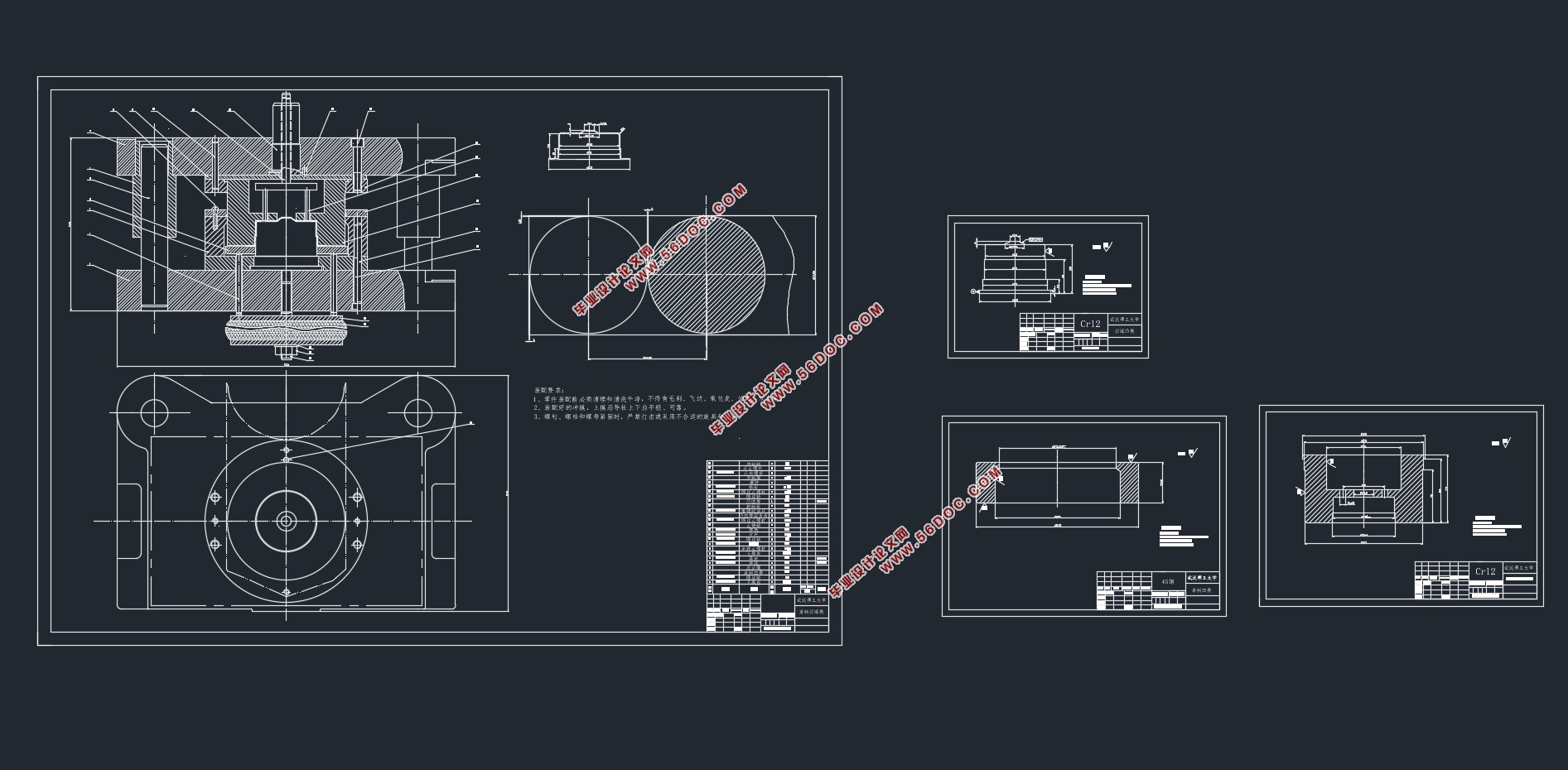

电机端盖冲压工艺与模具设计(含CAD零件图装配图)

来源:56doc.com 资料编号:5D22148 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D22148

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

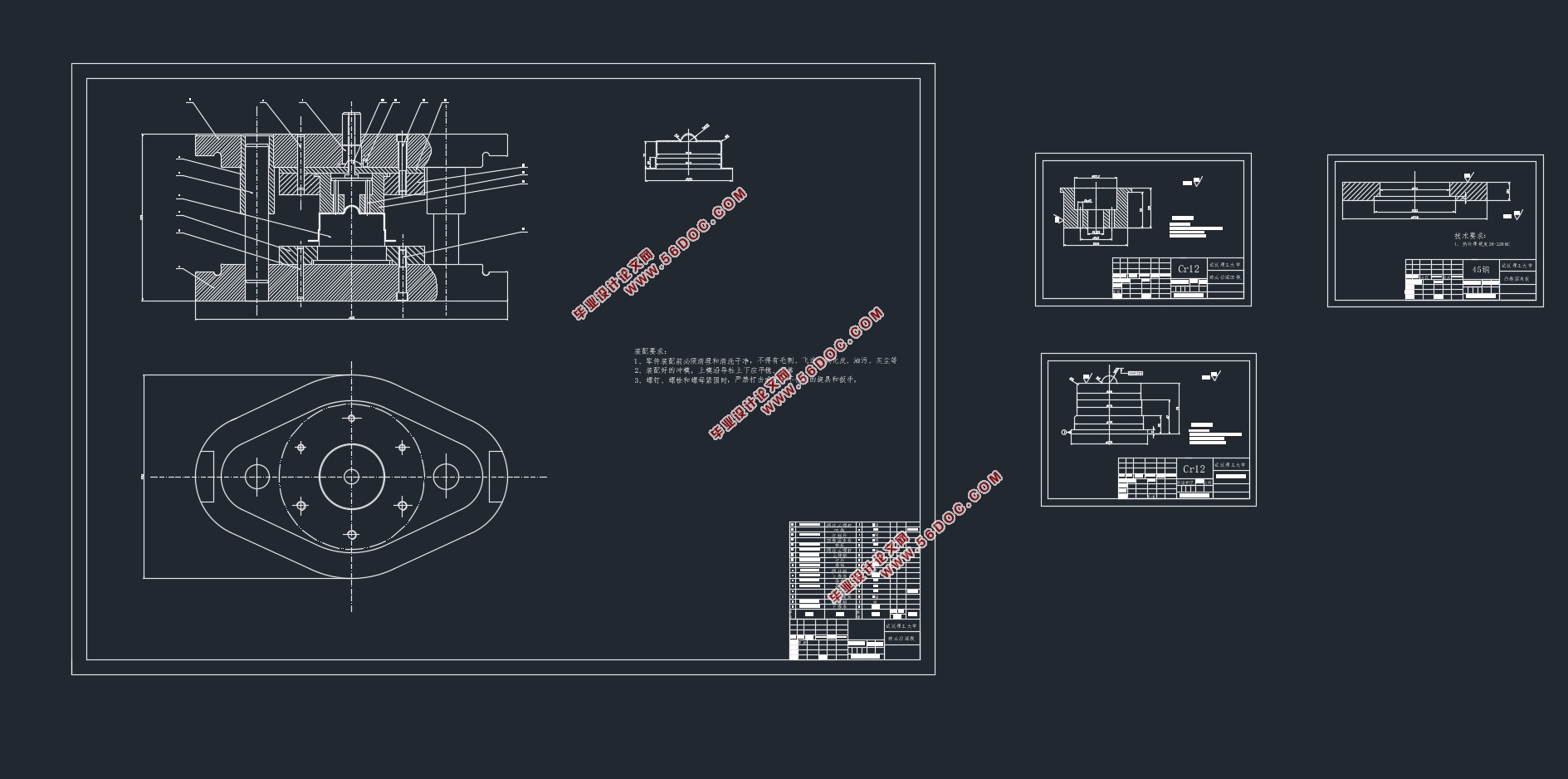

电机端盖冲压工艺与模具设计(含CAD零件图装配图)(任务书,开题报告,外文翻译,论文说明书10000字,CAD图8张)

摘要

本次毕业设计的任务是完成电机端盖冲压工艺与模具设计,主要工艺包括落料、拉深、冲孔等过程。本次设计的主要难点在于关键是球头部分的预成形的设计与分析。这主要是由于根据材料塑性变形理论的体积不变原则,若直接根据零件的尺寸来给球头部分下料,根据计算这时材料的变形量超过了材料允许的极限变形程度,材料有很大的可能性出现破裂。为解决这个问题本次设计采用的方法是将球头部分分成两部来做:第一步可在球头部位成形一个较大的凸台, 再收缩成一个小的球头。通过计算及模拟可以得到采用这种方法材料不会出现破裂及其他明显缺陷,较好的解决了问题。

关键词:电机端盖 冲压 模具设计 工艺分析

Abstract

The task of this graduation project is to complete the stamping process and die design of the motor end cover.Process includes blanking, drawing, punching and so on. The main difficulty lies in the design and analysis of the pre-forming part of the ball head because of the plastic deformation theory of volume invariability principle. If we directly calculate the ball head part materia according to the information of the material. According to the calculation, the deformation of the material exceeds the allowable limit of deformation of the material. Material has a great chance of cracking.In order to solve this problem, the design is decided to usez this way that the body are accomplished in two steps : the first step, we can forming a larger boss in the middle area, and then shrink it into a smaller ball.Through calculation and simulation, this method is a good solution to the problem and the material would not be broken .

Keywords: motor end cover ,stamping ,mould design, process analysis

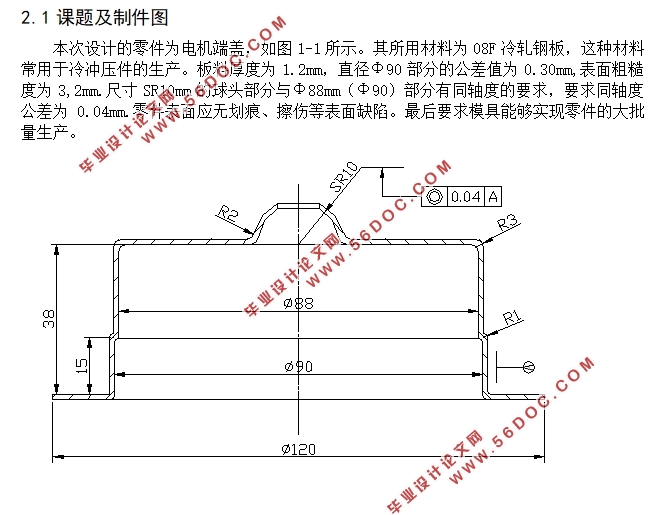

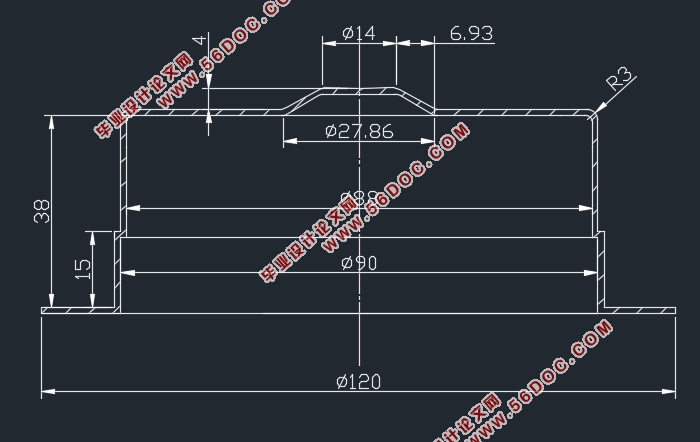

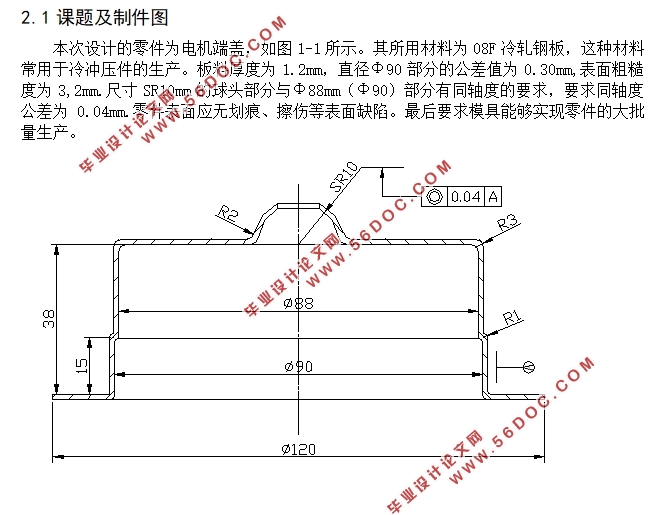

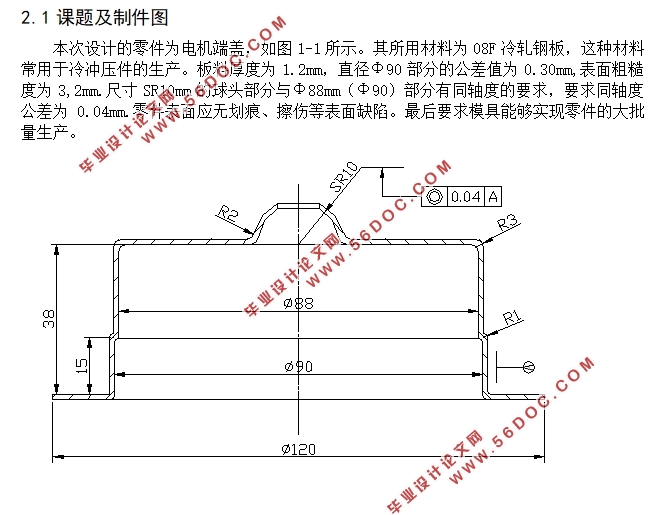

2.1课题及制件图

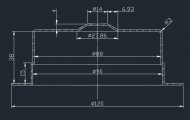

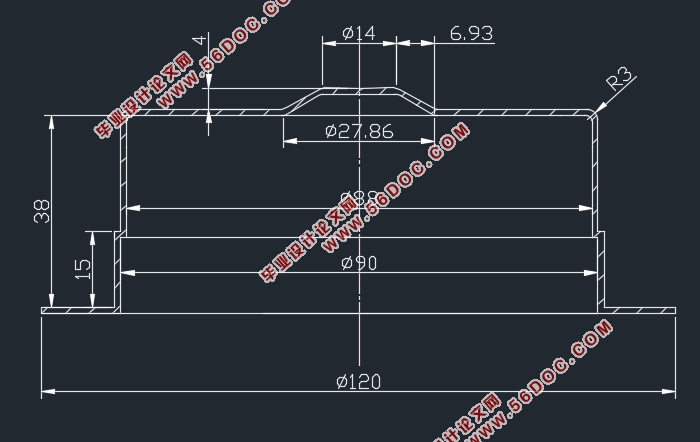

本次设计的零件为电机端盖,如图1-1所示。其所用材料为08F冷轧钢板,这种材料常用于冷冲压件的生产。板料厚度为1.2mm,直径Ф90部分的公差值为0.30mm,表面粗糙度为3,2mm.尺寸SR10mm的球头部分与Ф88mm(Ф90)部分有同轴度的要求,要求同轴度公差为0.04mm.零件表面应无划痕、擦伤等表面缺陷。最后要求模具能够实现零件的大批量生产。

2.2工艺分析

该零件主体部分为回转体零件,中间有局部凸起。其回转体部分腰部突出一部分,其尺寸为Ф88mm与Ф90mm,相差不大。经计算可一次拉伸成型。其凸出部位,需两次操作成型。该制件具体的工艺要求如下:

1.尺寸Ф90mm部分的公差为0.30mm。

2.表面粗糙度为Ra=3.2mm.

3.Ф90mm与SR10部分的同轴度为0.04mm。

4.零件表面要求平滑,无擦伤,划痕等表面缺陷。

2.3工艺方案的确定

该制件所需的主要工艺为落料、拉深、冲孔。一般可以采用的方案为:

方案一、单工序模:结构简单,易于生产制造,生产成本也较低。但生产效率较低,积累误差较大,不适合大批量生产。

方案二、级进模:级进模与单工序模,复合摸相比,级进模的效率最高,其生产的制件的精度也比较高,适合有一定精度要求的大批量工件的生产。但级进模的结构复杂,生产成本较高,对工人的操作要求也较高。

方案三、复合模:制件的尺寸精度高,生产效率高。但制造较为复杂,成本较高。

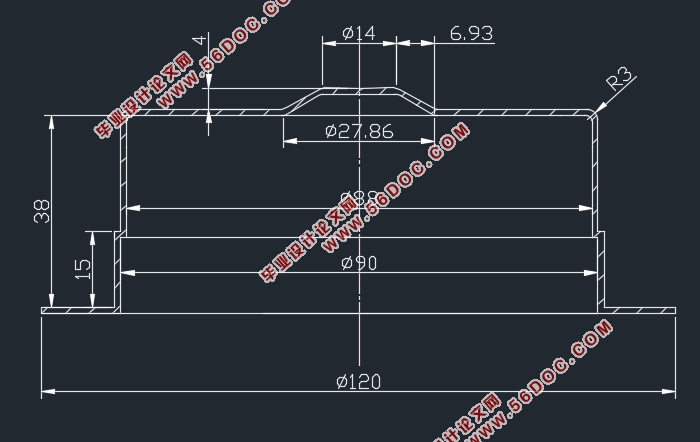

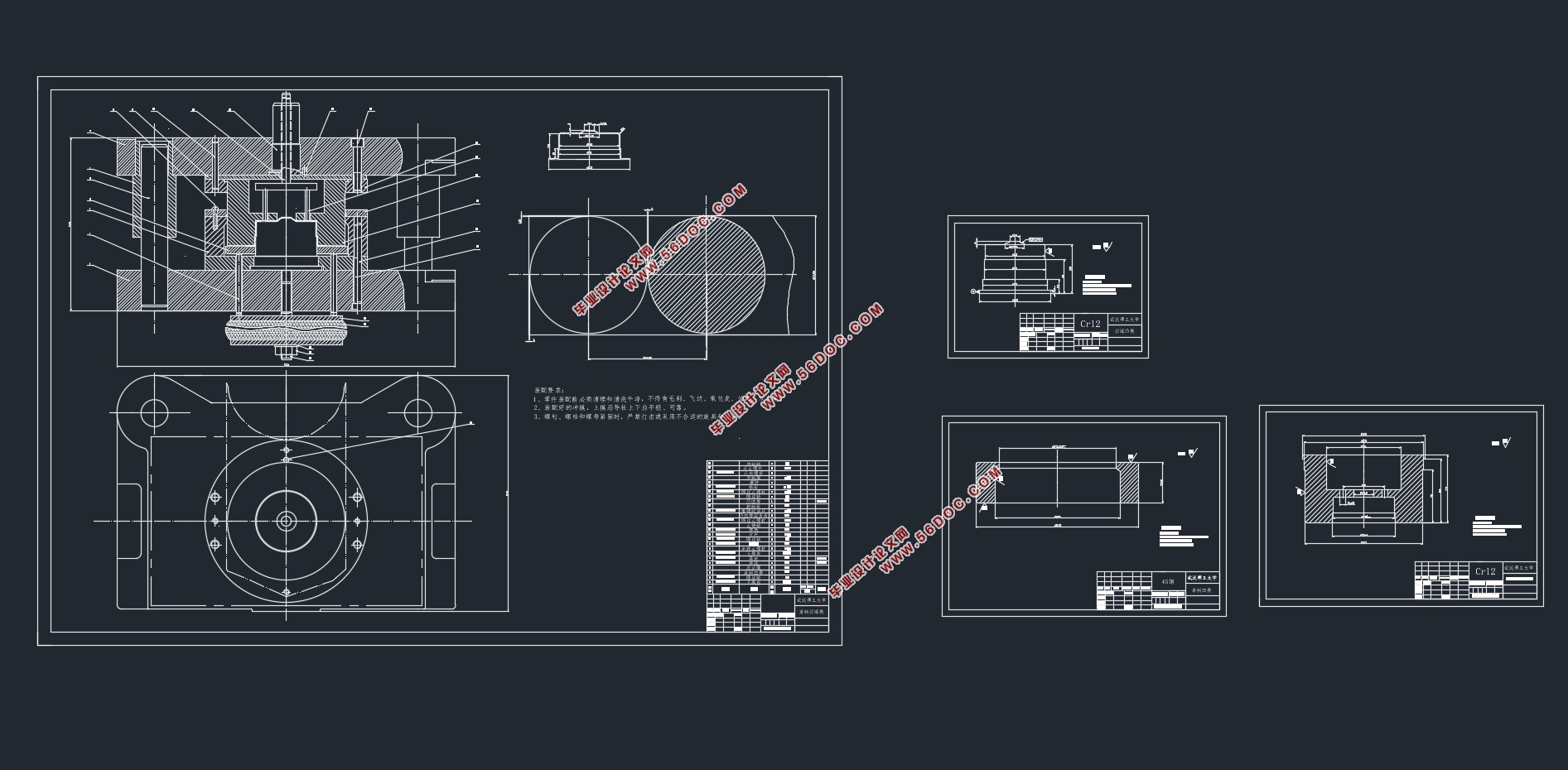

考虑目标零件的尺寸不大,结构也较为简单,不考虑使用级进模。但另一方面考虑到目标零件要求能够实现大批量生产,因此需要较高的生产效率。尽量选用复合模的方案,但由于一套模具无法完成目标零件,因此,最终的选择为落料拉深选用一套复合模具,再使用一套拉深和一套冲孔单工序模来完成最终的零件。

目录

第1章 绪论 1

第2章 产品工艺方案的确定 2

2.1课题及制件图 2

2.2工艺分析 2

2.3工艺方案的确定 2

第3章 落料拉深模具设计及相关计算 4

3.1落料的主要工艺计算 4

3.1.1冲裁模的排样设计 4

3.1.2落料拉深模具的工艺计算 5

3.1.3模具压力中心的计算 7

3.2落料拉深模零部件设计 8

3.2.1凸模凹模的结构设计 8

3.2.2落料凸模凹模的设计 8

3.2.3拉深凸模凹模的设计 10

3.3落料拉深模模架及其组成零件 12

3.3.1模架的选择 12

3.3.2导柱导套的选择 12

3.3.3模具连接及固定零件 12

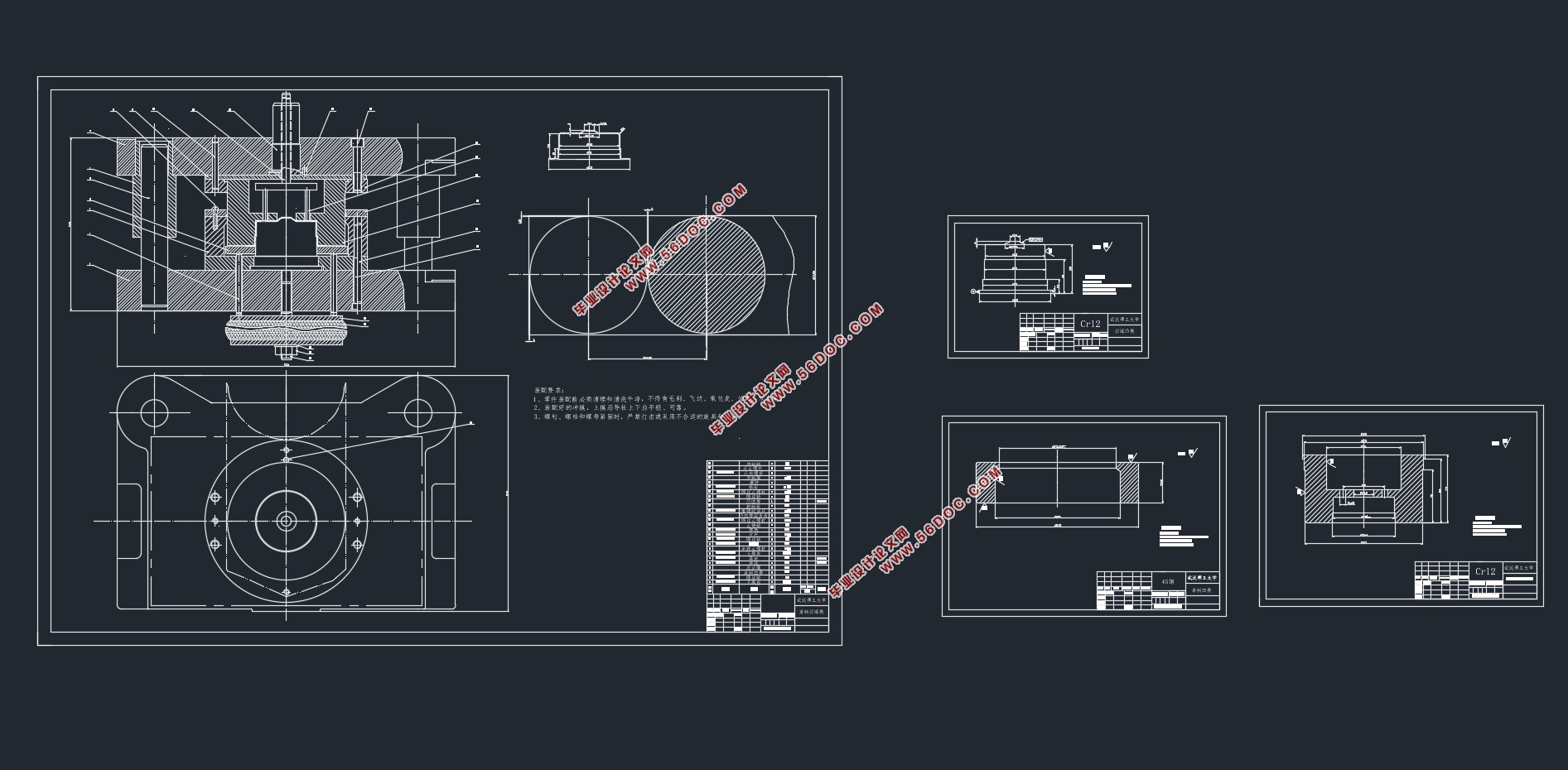

第4章 球头部分成形模具设计及相关计算 15

4.1拉深力的计算 15

4.2压力机的选择 15

4.3拉深凸模与凹模的设计 15

4.3.1拉深凸模的确定 15

4.3.2拉深凹模的确定 15

4.4模架及其组成零件 17

4.4.1模架的选择 17

4.4.2导柱导套的选择 17

4.5模具连接及固定零件 18

4.5.1模柄的选择 18

4.5.2固定板的选择 18

4.5.3垫板的选择 18

4.5.4止转销的选择 18

4.5.5螺钉与销钉的选择 18

4.5.6推杆的选择 19

4.5.7模具闭合高度的验算和确定 19

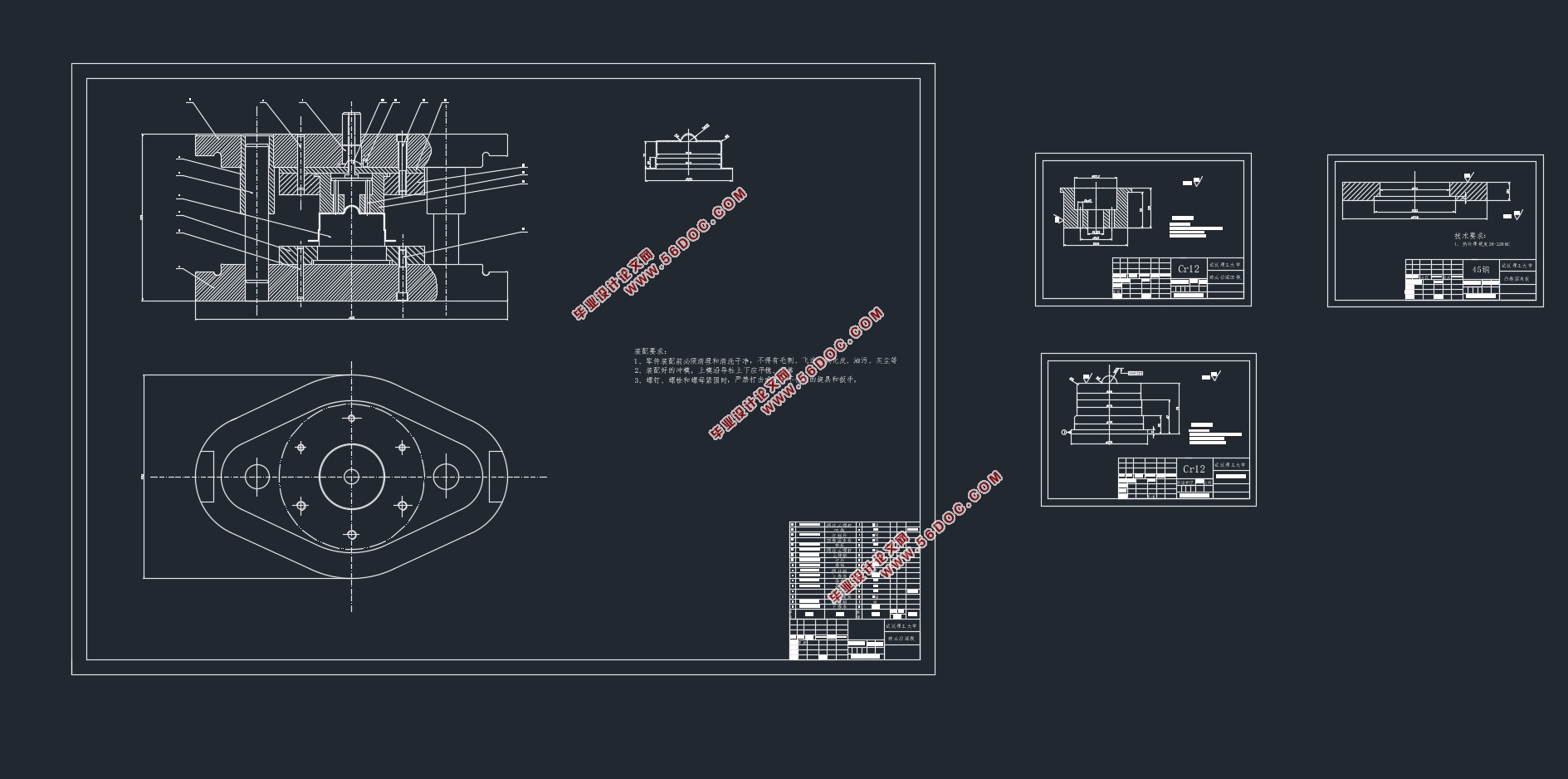

第5章 冲孔模设计及相关计算 20

5.1冲裁力的计算 20

5.2压力机的选择 20

5.3冲孔凸模凹模尺寸的计算 20

5.4冲裁凸模凹模的确定 21

5.4.1冲孔凸模的确定 21

5.4.2冲孔凹模的确定 21

5.5模架及其组成零件 22

5.5.1模架的选择 22

5.5.2导柱导套的选择 23

5.6模具连接及固定零件 23

5.6.1模柄的选择 23

5.6.2压料板的设计 23

第6章 结论 24

致谢 25

参考文献 26

|