厚0.2mm的H68异形垫片的冲压模架设计(含CAD零件图装配图)

来源:56doc.com 资料编号:5D22152 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D22152

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

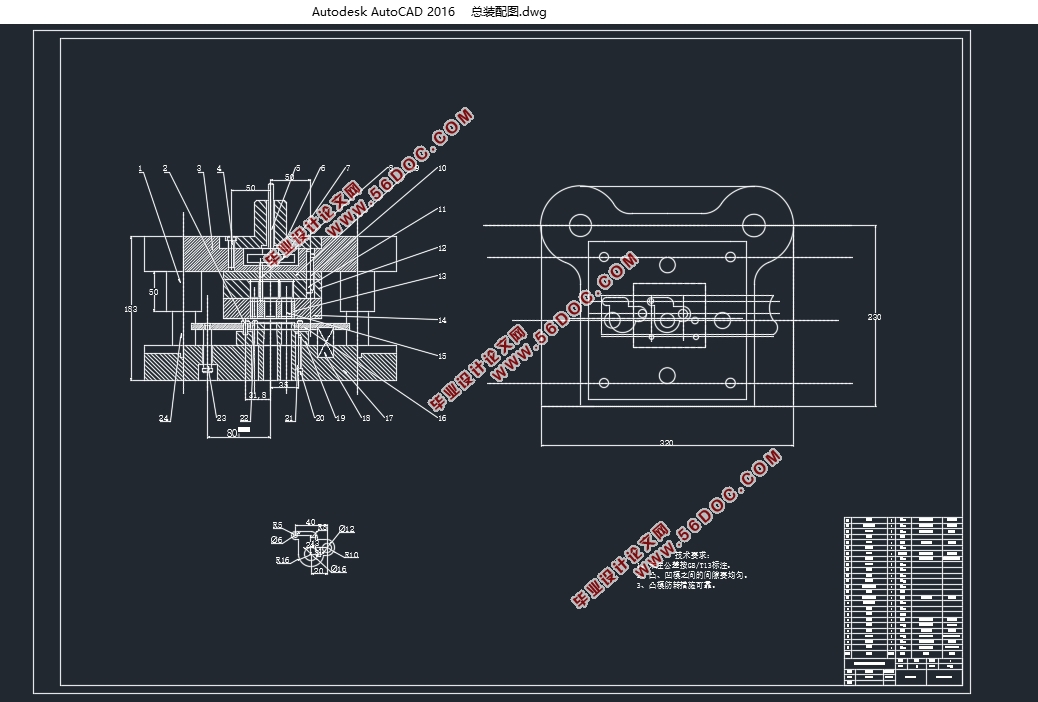

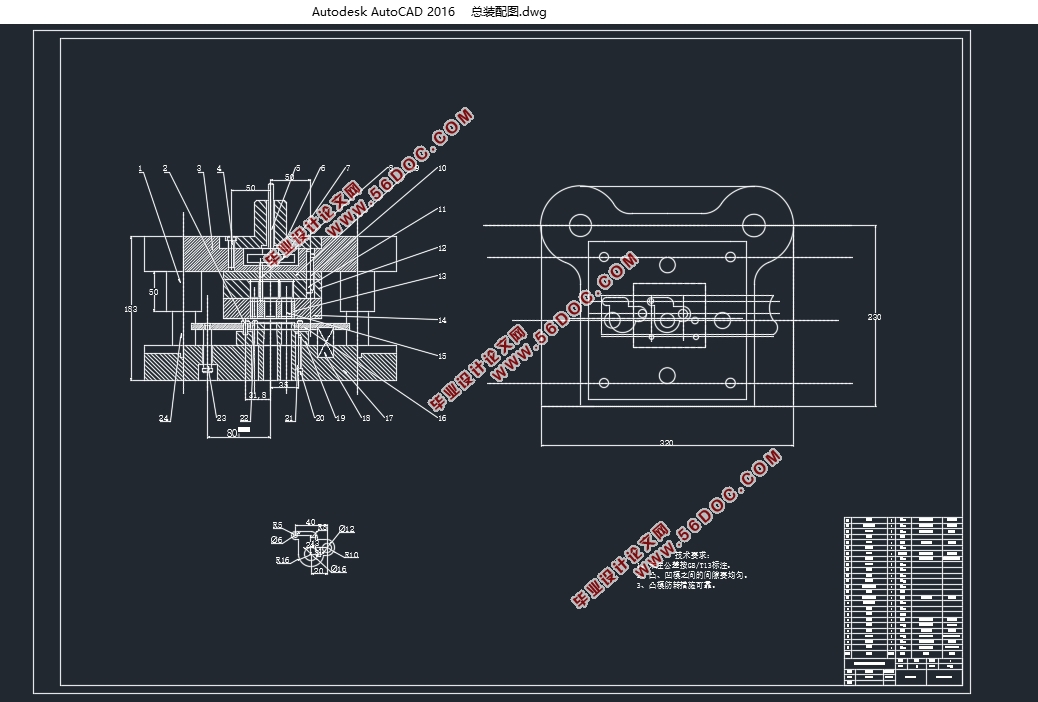

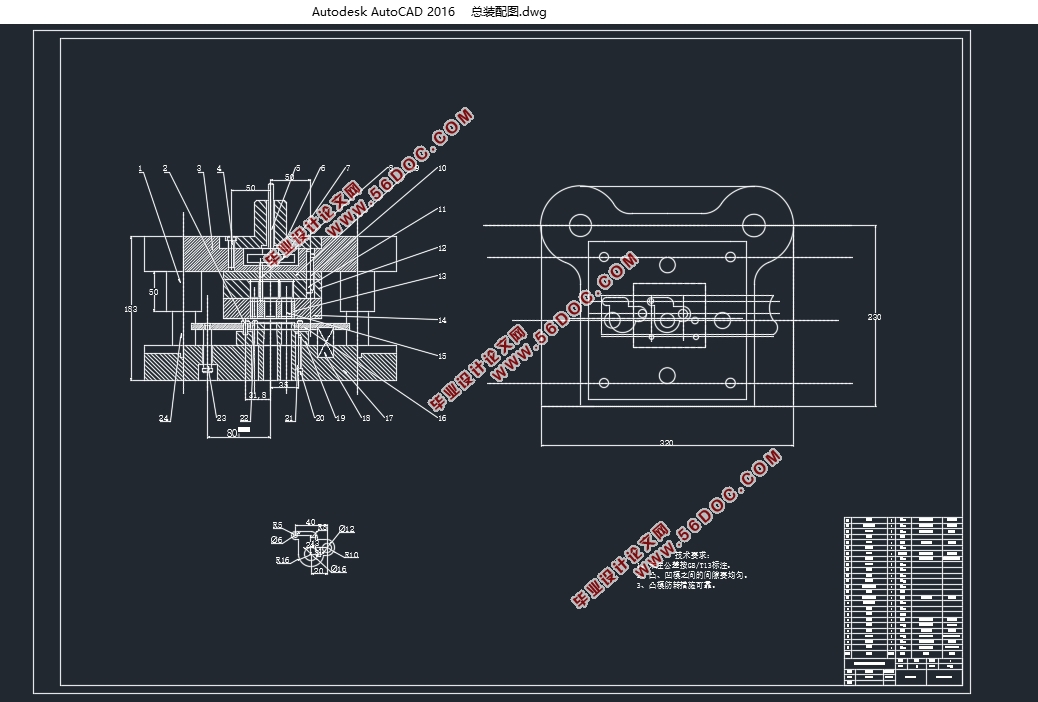

厚0.2mm的H68异形垫片的冲压模架设计(含CAD零件图装配图)(任务书,开题报告,论文说明书14500字,CAD图9张)

摘要

本次设计为对一种异形垫片进行的冲压模具设计,首先通过对工件的形状尺寸和工艺参数进行工艺分析,确定其压力中心、材料利用率和排样方式,其次计算冲压力,选择合适的冲压设备,然后考虑冲裁件的精度要求和磨损状况,并计算凹、凸模刃口尺寸,最后根据工件最大外形尺寸进行凹、凸模的结构设计。本次设计过程中包括设计说明书、零件装配图和非标准零件的零件图。

关键词:异形垫片复合模设计

Design of Stamping Die Frame for 0.2mm Thick H68 Special-shaped Gasket

Abstract

This design is a stamping die design for a special-shaped gasket. Firstly, through the process analysis of the shape and size of the workpiece and the process parameters, the pressure center, material utilization ratio and layout mode are determined. Secondly, the stamping force is calculated and the appropriate stamping equipment is selected. Then, the accuracy requirements and wear condition of the blanking parts are considered, and the edge dimensions of concave and punch are calculated, and finally the root is determined. Structural design of concave and punch is carried out according to the maximum dimension of workpiece. The design process includes design instructions, parts assembly drawings and parts drawings of non-standard part.

Key words:special gasket;compound die;design

1.5 课题主要设计内容

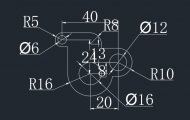

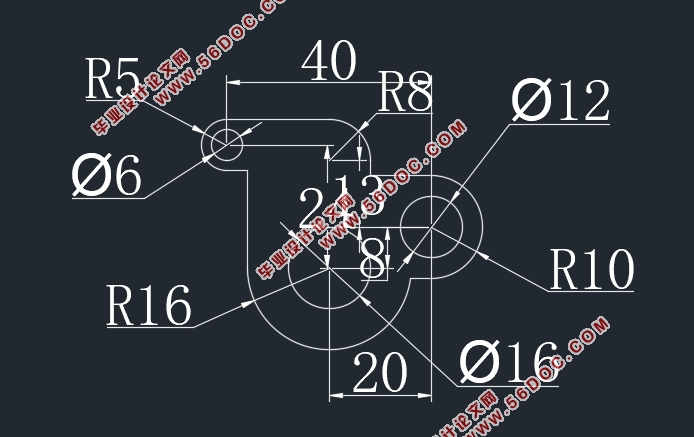

这次所要求的是一个外形不规则且精度要求为IT13级的垫片,通过计算材料的外形尺寸,选择正确的搭边值,以避免材料加工时误差过大。进行排样图的设计,使其满足材料利用率最优化的条件。首先由工件的工艺特性选择适当的卸料装置和出件方式。通过对工件的尺寸分析选择正确的冲孔凸模和落料凸模,通过计算凹模的周界尺寸,选择正确的模架结构。

第二章冲裁件的工艺分析

2.1零件及材料的工艺分析

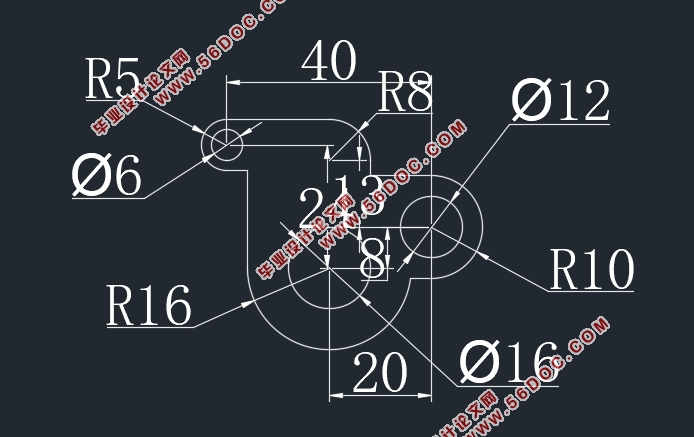

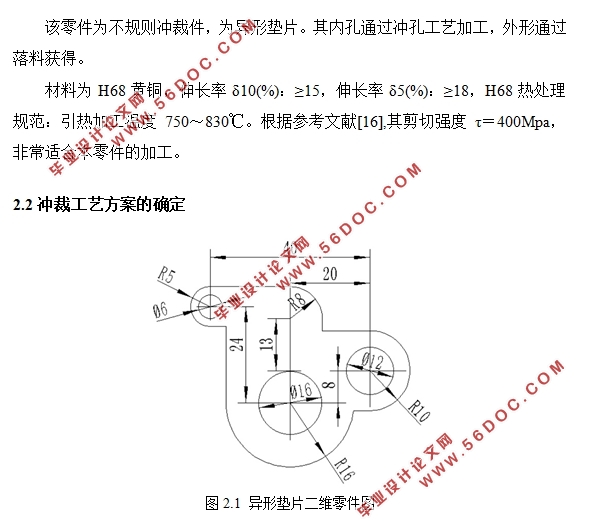

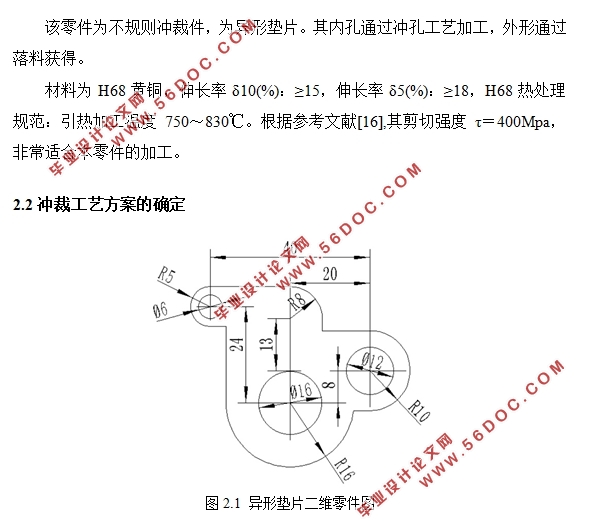

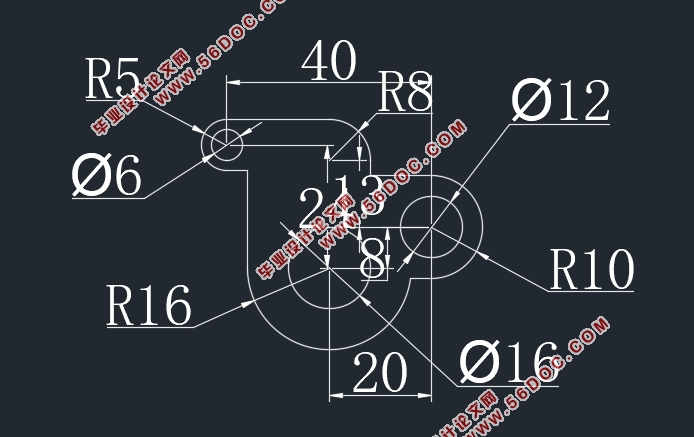

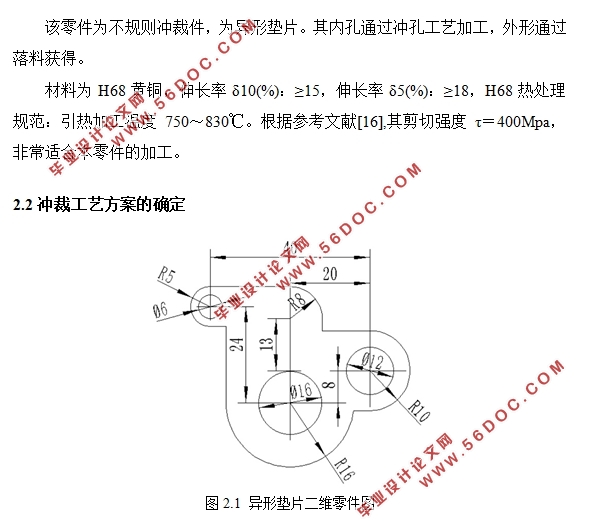

该零件为不规则冲裁件,为异形垫片。其内孔通过冲孔工艺加工,外形通过落料获得。

材料为H68黄铜,伸长率δ10(%):≥15,伸长率δ5(%):≥18,H68热处理规范:引热加工温度750~830℃。根据参考文献[16],其剪切强度τ=400Mpa,非常适合本零件的加工。

2.2冲裁工艺方案的确定

因为本次设计为一冲压模具设计,根据冲压件的工艺分析,其基本工序由冲孔、落料组成,选择冲裁方案并确定其优缺点。

为本次设计选择正确的加工模具:

首先对板料进行冲孔,之后再由新的加工工艺对板料进行落料,即单工序模。

通过使用一个加工设备对零件同时进行冲孔和落料两种加工,即复合模。

设计一种按照一定次序的加工工艺对要求加工的零件进行加工,即级进模。

三个方案的比较:

方案1:单工序模压力机一次冲程中只能完成所要求的工件设计的一部分,其进行冲压的模具设计较为简单,制造价格相较于其他两种模具更为经济,适用于小批量生产,但是生产效率低下,不能准确定位二次冲孔,易造成安全事故。

方案2:复合模压力机一次冲程中,能够同时完成所设计的模具加工过程,缩短了冲裁件的生产周期,且降低个工人的劳动强度。

方案3:级进模压力机一次冲程中,能够分先后顺序完成所设计的冲裁件外形的冲压工艺,生产效率高,适用于大批量生产,工件精度也能满足设计要求,操作较为安全,经济性不如复合模。

综上所述:通过上述对三个方案的比较,采用方案2较为合理,且经济效益较高。

目录

第一章绪论 1

1.1课题研究的意义及目的 1

1.2冲压模具的发展方向和发展状况 1

1.3冲压模具的实质与设计加工 5

1.4冲压模具使用寿命的影响因素 7

1.5 课题主要设计内容 8

第二章冲裁件的工艺分析 9

2.1零件及材料的工艺分析 9

2.2冲裁工艺方案的确定 9

第三章工艺与设计计算 11

3.1 排样设计计算 11

3.2搭边值的确定 11

3.3送料进距 12

3.4条料宽度的确定 13

3.5材料利用率的计算 13

3.6压力机的选用 14

3.7计算凸、凹模刃口尺寸及公差 17

第四章模具零件的设计 20

4.1工作零件的设计 20

4.2定位零件的设计 22

4.3卸料部件的设计 23

4.4模架的设计 24

4.5其他零部件的设计 25

4.6模具的闭合高度 26

4.7总装配图简图 27

第五章经济性分析 28

第六章课题设计总结 30

参考文献 32

致谢 34

|