厚1mm的Q235异形垫片冲压模具设计(含CAD零件图装配图)

来源:56doc.com 资料编号:5D22153 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D22153

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

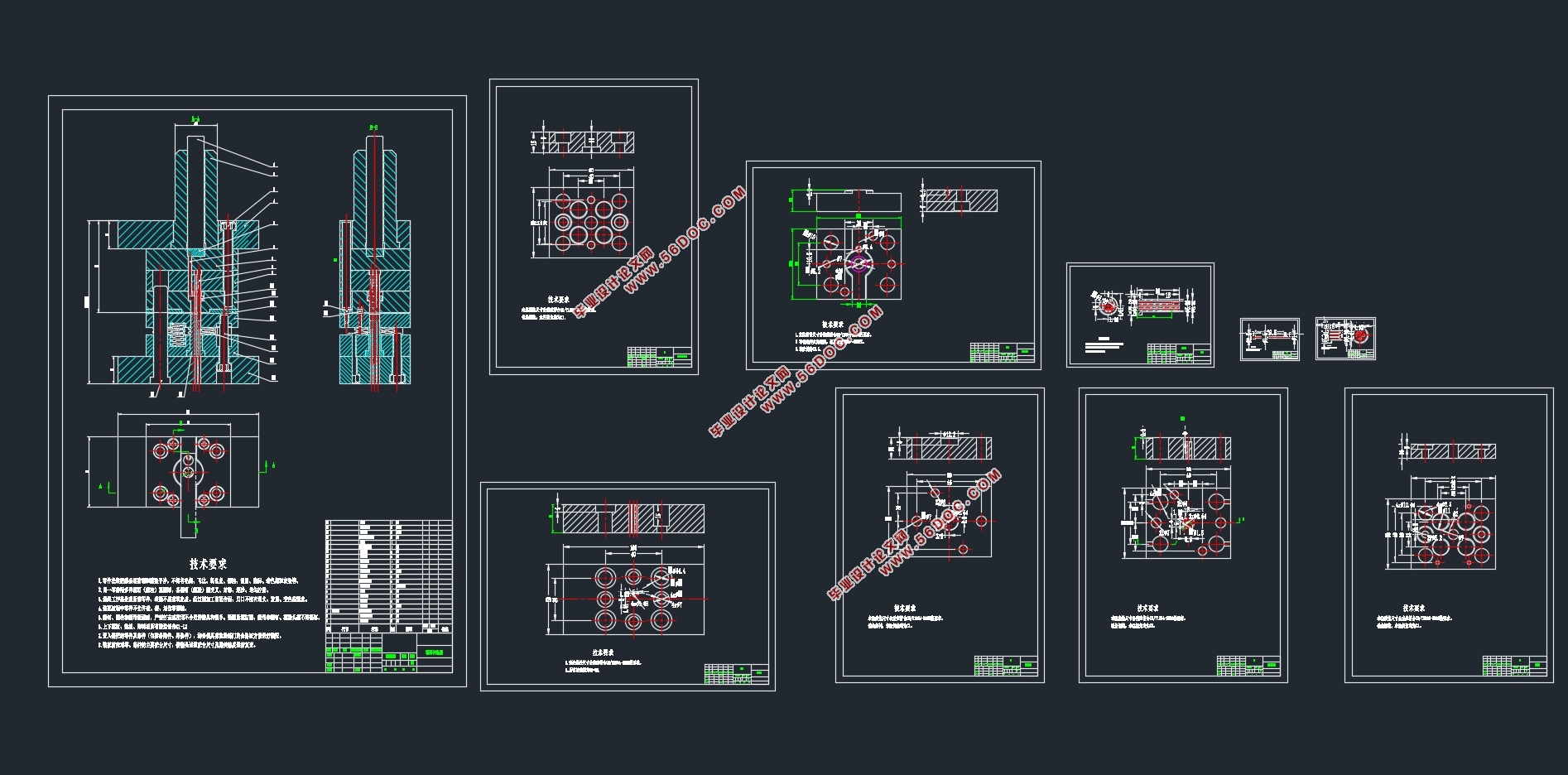

厚1mm的Q235异形垫片冲压模具设计(含CAD零件图装配图)(任务书,开题报告,论文说明书14000字,CAD图10张)

摘要

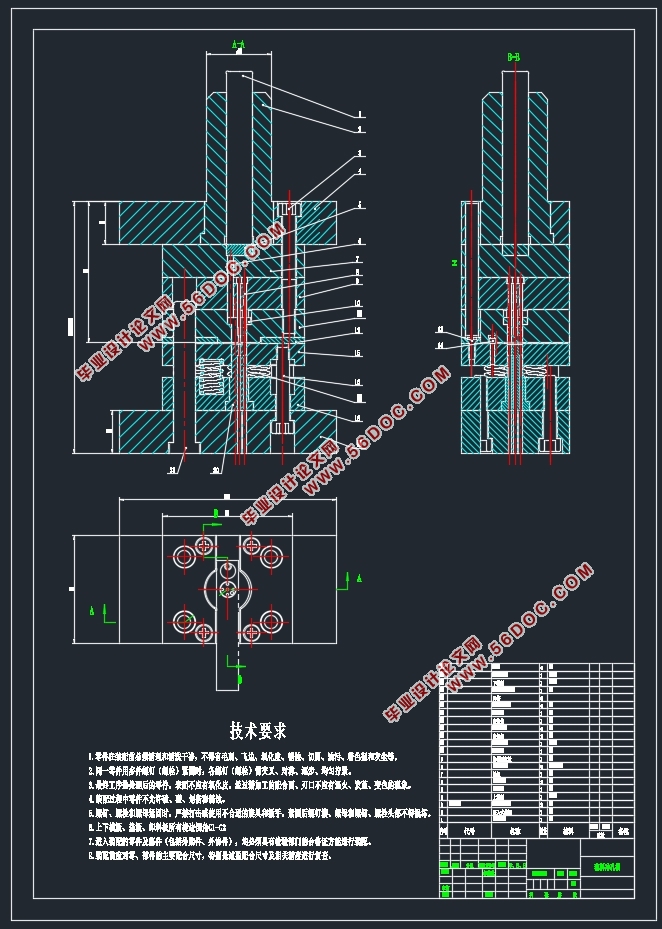

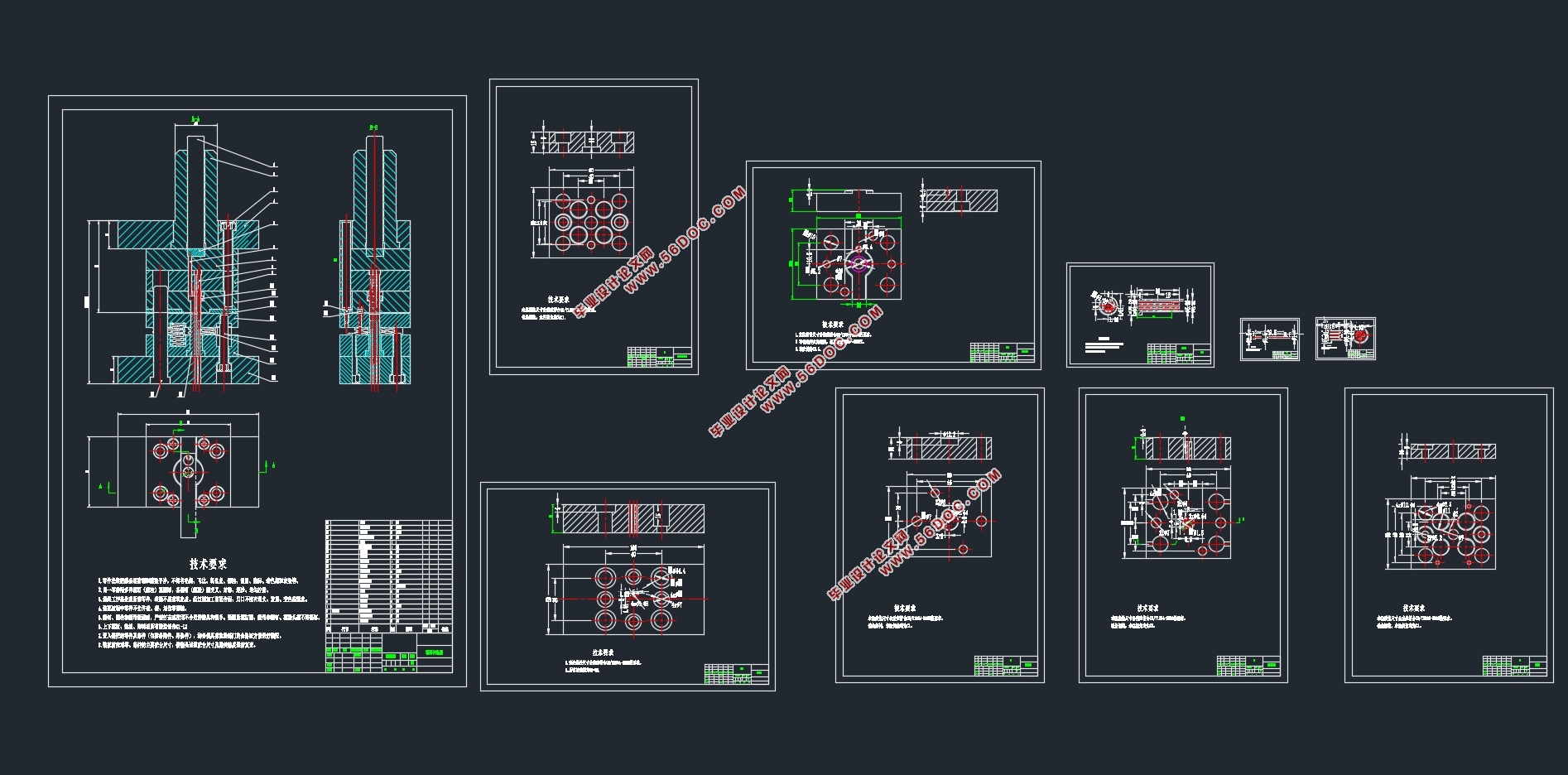

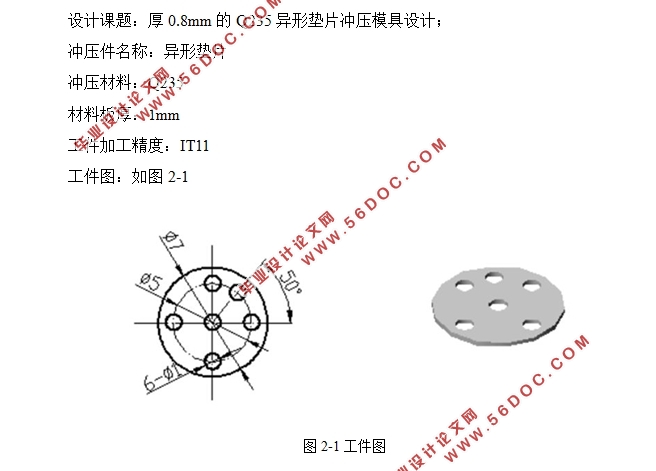

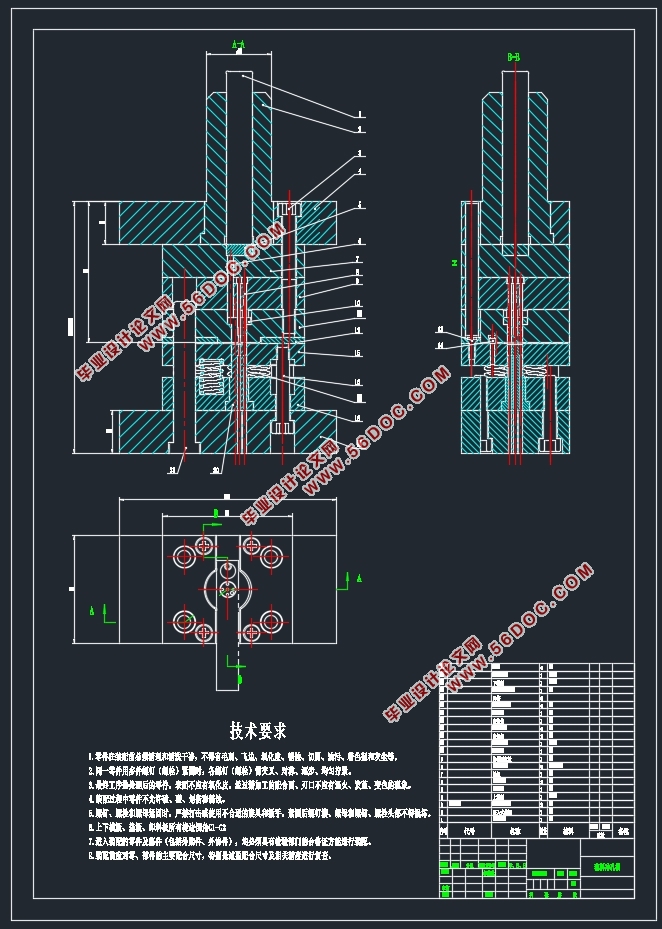

此次设计为对制造加工异形垫片的模具设计,根据图纸中零件的尺寸、加工精度、生产类型设计了一套冲孔落料模。在设计过程中,首先根据零件的生产类型选择合适的模具种类,然后在进行尺寸的计算和加工精度的设计,最后根据参数设计模具结构,绘制总装配图和零件结构图。

本次设计的模具为冲孔落料复合模,具有适合重大批量生产、生产效率高、加工精度高等特点,符合此次的设计目的。模具结构较为简单,基本零件多采用国标,在制造、装配等方面难度小,并且生产成本低,经济适用。

关键词:冲压 异形垫片 落料 冲孔 模具设计

StampingdiedesignofQ235shapedgasket withthicknessof1mm

Abstract

Thedesignisamolddesignformanufacturingandprocessingspecial-shapedgaskets. Asetofpunchingblankingmoldsisdesignedaccordingtothedimensions, machiningprecisionandproductiontypeofthedrawings.Inthisassignment ,atfirst ,Ishouldfingoutthetypeofpartstobeprocessedandselecttherightmoldtype,thencarryoutthecalculationofthesizeandthedesignofthemachiningprecision, andfinallydesignthemoldstructureaccordingtotheparameters, drawthetotalassemblydrawingandthepartstructuredrawing.

Thedesignedmoldisapunchingblankingcompositemold, whichhasthecharacteristicsofbeingsuitableformassproduction, highproductionefficiencyandhighprocessingprecision, andisinlinewiththedesignpurpose. Themoldstructureisrelativelysimple, thebasicpartsaremostlymadeofnationalstandard, anditisdifficultinmanufacturingandassembly, andtheproductioncostislowandeconomical.

Keywords: stamping;profiledgasket; blanking; punching; diedesign

2.1设计零件与要求

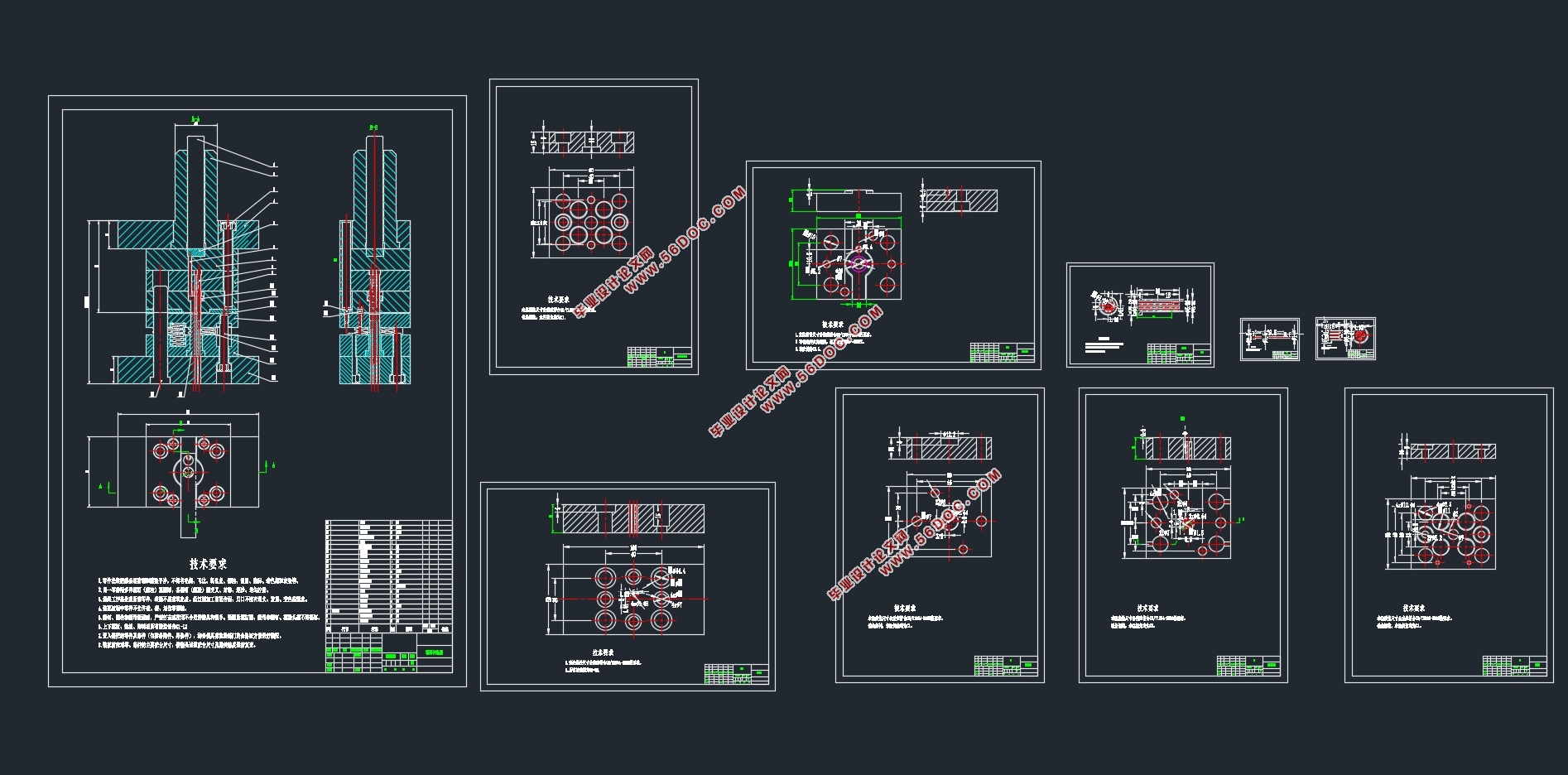

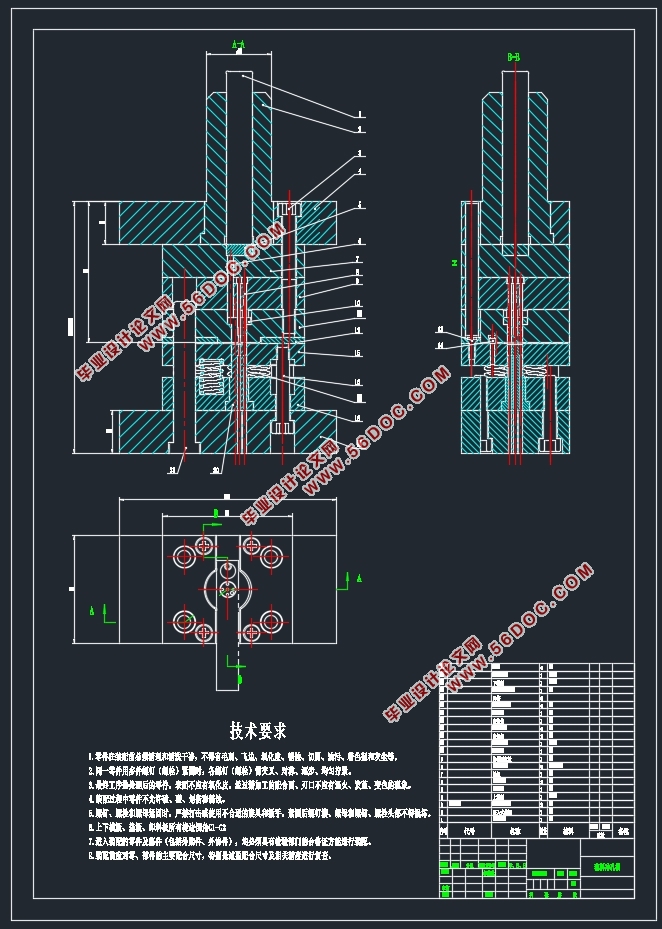

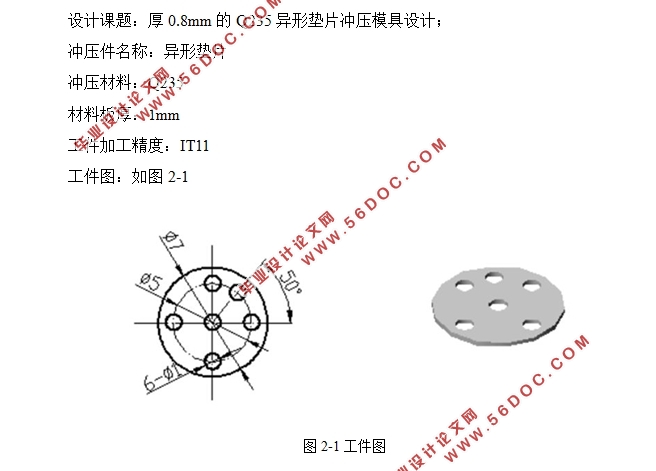

设计课题:厚0.8mm的Q235异形垫片冲压模具设计;

冲压件名称:异形垫片

冲压材料:Q235

材料板厚:1mm

工件加工精度:IT11

工件图:如图2-1

设计要求:

1.做出完整详细的计算说明;

2. 选择合适的加工方案;

3. 对此次加工进行明确的受力分析和加工需求;

4.根据需求设计合理的模具类型;

5. 对模具的零部件进行补充说明;

6. 介绍模具的装配过程;

7. 对此次设计的经济性做补充说明;

8. 对所设计的模具优缺点进行列举并比较。

工艺分析与方案选取

该零件是结构简单的异形垫片,材料使用Q235钢,主要加工方式为冲裁加工并且进行大批量的生产制造,对于该零件的加工精度要求不高,能够试用普通机械即可,没有特殊要求,圆孔是生产加工中的重点,需要严格保证孔的加工精度。该零件的外形为标准圆形构造,零件的生产由冲裁工艺中的落料进行材料分离,还需对毛坯进行冲孔处理。

为了使模具能够具有较高的实用性,需要根据生产条件来设计不同的模具结构,按照正常设计,一般有以下三种方案:

方案一:使用单工序模加工,先进行落料,再对零件冲孔;

方案二:使用复合模加工,将落料和冲孔两个工序同时进行冲压;

方案三:使用用级进模加工,将冲孔和落料工序分开连续冲压。

对于方案一,此类模具结构在进行结构设计时比较容易,但是需要设计出两套模具,在进行生产时对空间的利用率较低,并且此类结构需要大量的人手,经济效益低,在这样的生产需求下,经济效益过于低廉。方案二从长远角度看,在经济方面比较合理,并且适合中大批量生产,精度和加工工艺也能够满足设计要求,但加工完成后会将冲压后的成品零件滞留在设备内,在对模具内的物料进行清理时,需要对冲压设备进行降速处理,会增大设备的损耗,并且操作不便。方案三利用一套级进模进行零件的生产加工,在加工过程中加工效率高,操作方便,但是级进模的结构最为复杂,模具的装配和对部件的要求都极高,前期投入较高,如无特别需求,一般不建议使用该结构。由于零件结构简单,为了高效率的制作,主要采用复合冲裁方式。

复合模能在一次加工生产中完成冲孔和落料等工序,并且生产零件精度较高,满足加工要求,零件的取放也不受送料的影响,并且模具内部结构相对简单,有利于设备后期的检修和维护。生产出的零件结构表面平直,满足使用标准。

通过对比,方案二比较复合设计要求,所以按照方案二进行设计。

目录

摘要 I

Abstract II

第一章绪论 1

1.1课题背景及意义 1

1.2课题知识及研究现状 2

1.3课题材料的加工分析 4

1.3.1高温后Q235钢材力学性能 5

1.3.2影响Q235钢冲压性的因素 6

1.4课题主要设计内容和整体框架 6

第二章设计方案 9

2.1设计零件与要求 9

2.2工艺分析与方案选取 10

第三章工艺计算 11

3.1计算工艺力 11

3.2确定排样样式和裁板方法 11

3.3计算压力中心坐标 11

第四章模具尺寸与结构设计 14

4.1确定模具结构 14

4.2.模具刃口尺寸 14

4.3凸模、凹模、外形尺寸计算 15

第五章模具零部件装置 16

5.1条料横向定位装置 16

5.1.1长度 16

5.1.2宽度 16

5.1.3导料板厚度 17

5.2弹性卸料装置 17

5.2.1弹簧的选用与计算 17

5.2.2卸料板设计 18

5.3冲模的导向 19

5.4模具上下模板及模柄的选择 19

5.5垫板、凸模固定板 20

5.6紧固件 20

5.7选用模架 20

5.8.卸料螺钉 21

5.9总装配图草图 21

第六章模具的装配与调试 23

6.1冷冲模装配的技术要求 23

6.1.1模具外观和安装尺寸 23

6.1.2模具的总体装配精度 23

6.1.3冷冲模装配顺序 24

6.2冷冲模总装配 24

6.3经济性分析 26

第七章课题设计总结 28

参考文献 29

致谢 30

|