摘 要

冲压模具在实际工业生产中应用广泛。在传统的工业生产中,工人生产的劳动强度大、劳动量大,严重影响生产效率的提高。随着当今科技的发展, 工业生产中模具的使用已经越来越引起人们的重视,而被大量应用到工业生产中来。冲压模具的自动送料技术也投入到实际的生产中,冲压模具可以大大的提高劳动生产效率,减轻工人负担,具有重要的技术进步意义和经济价值。

本人设计的该模具是根据市场要求所设计的,通过对零件的认识可知,该零件所用的材料是Q235号钢,生产批量为大批量生产,再经过方案比较,故选择连续冲裁作为该副模具工艺生产方案即容易加工又便于经济;经过计算分析完成该模具的主要设计计算;选出符合该模具的定位方式、卸料出件方式导向方式;设计模具的工作部分即凸、凹模的设计,选择模具的材料即确定每个零部件的加工方案;仅接着根据模具的装配原则,完成模具的装配装配模具试冲,通过试冲可以发现模具设计和制造的不足,并找出原因给予纠正,并对模具进行适当的调整和修理。

关键词:示廓灯支架,复合模,冲压

1. 材料:Q235钢板是碳素结构钢,且只有落料和冲孔两个工序。因此此工件适合冲裁。

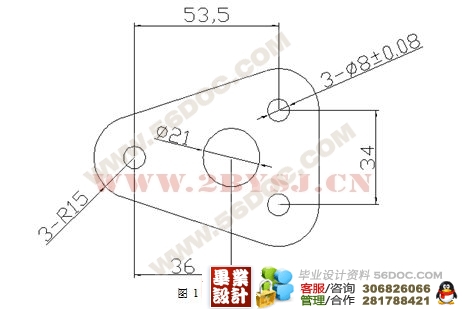

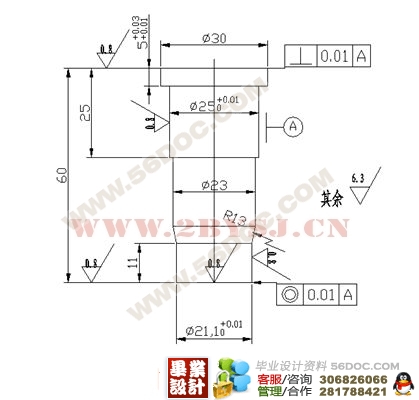

2. 零件结构:工件结构相对简单,有3个 的孔和一个 的圆孔,外沿轮廓为3个 的半圆;孔与孔,孔与边沿的距离也满足冲裁的要求,最小厚度为9.5mm。

3. 尺寸精度:零件图上所有尺寸均未标注公差,属自由尺寸,可按IT14级确定工件尺寸的公差。

4. 技术要求: ○1无有害毛刺,凸台等

○2模架未注倒角

○3模块未注倒角

○4模具外观无油污,砸痕。

○5非工作表面刷漆。

设计要求:

1、了解制品的工艺性、生产批量以及所选用的冲压设备

2、确定模具设计方案、基本结构、所选用的标准件类型

3、确定模具中凸凹模的尺寸、对冲压机进行冲压力的校核

4、完成模具图样的设计

目 录

摘 要 II

1 冲裁工艺性分析 1

2 冲裁工艺方案及模具结构形式的确定 2

3 主要设计计算 4

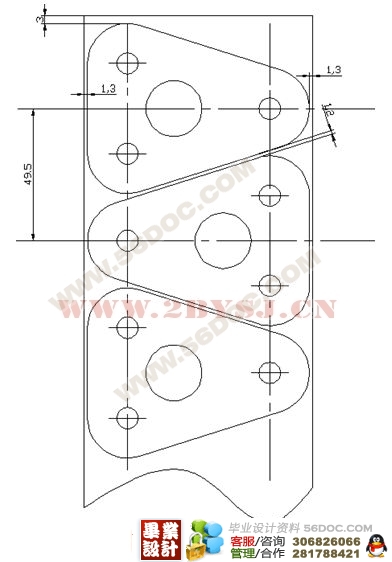

3.1排样方式的确定及其计算 4

3.2冲压力的计算 6

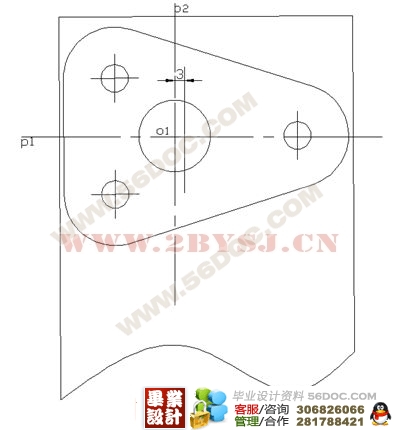

3.3压力中心的确定及相关计算 7

3.4工作零件刃口尺寸及公差的计算 8

3.5确定各主要零件结构尺寸 11

4 标准件及其的冲压设备选定 14

4.1定位零件的确定 14

(毕业设计 )

4.2卸料与推件零件 14

4.3模柄的确定 15

4.4模架的选择 15

4.5上下模座、导柱导套确定 16

4.6闭合高度的确定 16

4.7冲压设备的选择 17

4.8模具材料的选择原则 17

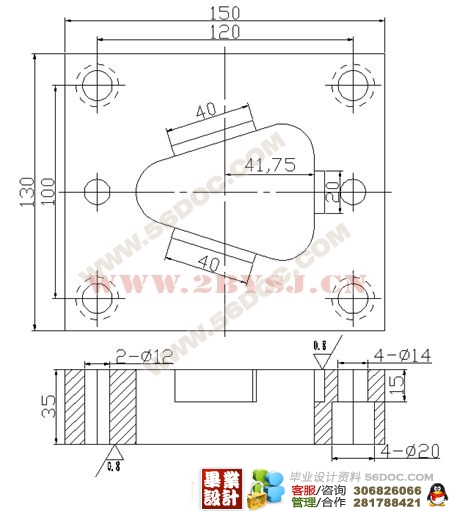

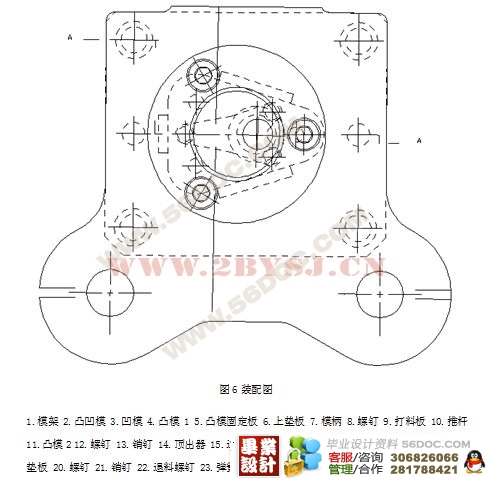

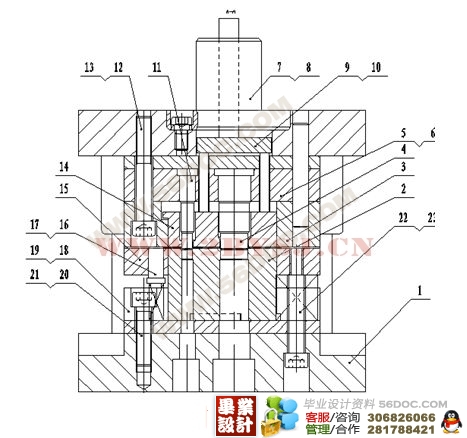

5 绘制模具总装图 19

6 模具主要零件加工工艺规程的编制 20

7 模具的装配和冲裁模具的试冲 23

7.1模具的装配 23

7.2 冲裁模具的试冲与调试 24

致 谢 27

参考文献 28

参考文献

[1] 刘建超,张宝忠. 冲压模具设计与制造. 高等教育出版社,2004

[2] 杨占尧.冲压模具图册.高等教育出版社,2004

[3] 肖景容,姜奎华.冲压工艺学.机械工业出版社,1993

[4] 模具实用技术从书编委会.冲模设计与应用实例,1986

[5] 成虹.冲压工艺与模具设计.高等教育出版社,1987

[6] 机械设计编写组.实用机械设计手册.机械工业出版社,1985

[7] 郭景仪,陈炎嗣.冲压模具技术手册.北京出版社,1992

[8] 侯维芝,杨金风.模具制造工艺与工装.高等教育出版社,1997

[9] 张鼎承.冷冲模的设计与制造.上海科技出版社,1995

[10] 王芳.冷冲压模具设计指导.机械工业出版社,1982

[11] 孙凤勤.模具制造工艺与设备.机械工业出版社,1983

[12] 陈万林.实用模具技术.机械工业出版社,2000

[13] 黄健求.模具制造.机械工业出版社,2001

[14] 李德群.现代模具设计方法.机械工业出版社,2004

[15] 郑可.实用冲压模具设计手册.宇航出版社,2003 |