顶罩件冲压工艺分析与模具设计(含CAD零件图装配图,PROE三维图)(任务书,开题报告,外文翻译,论文说明书11200字,CAD图7张,PROE三维图)

摘 要

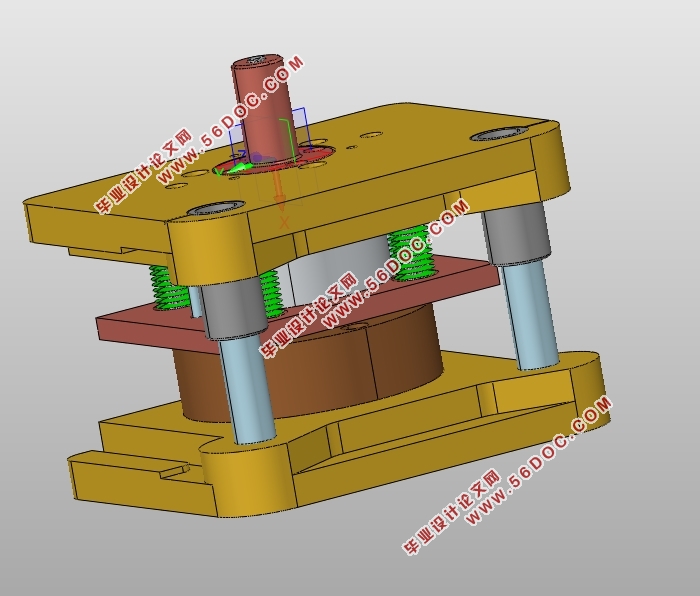

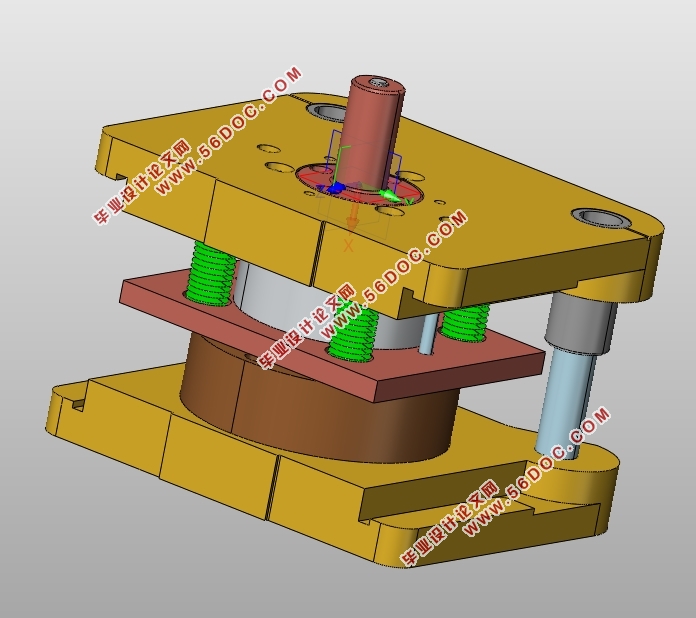

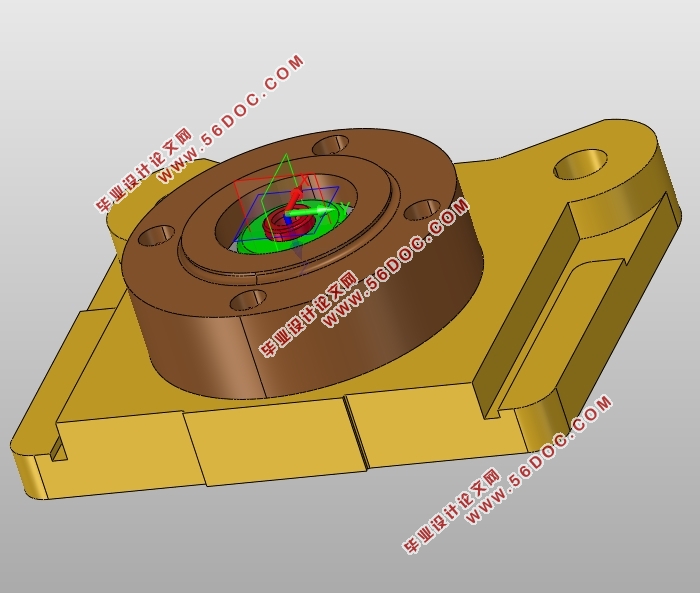

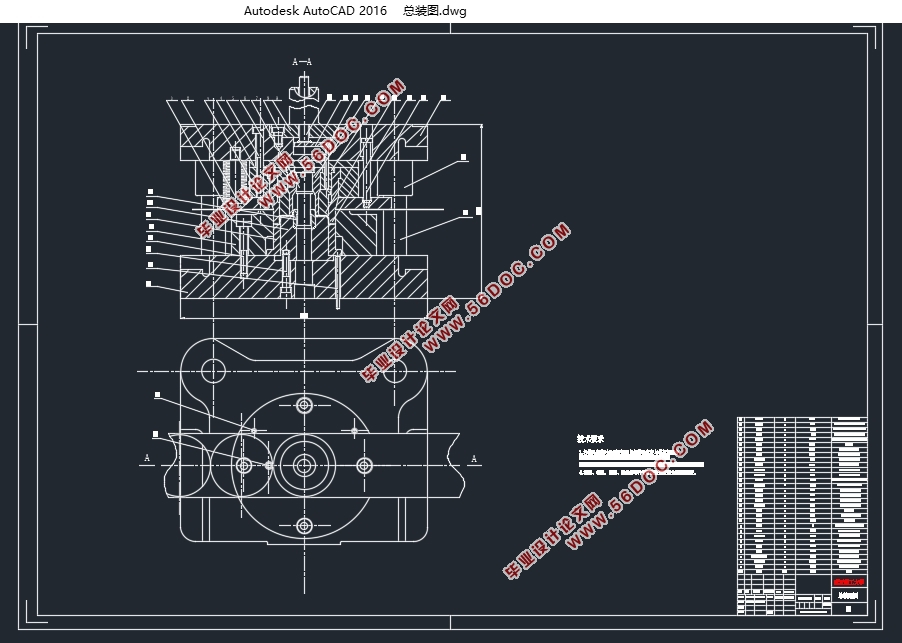

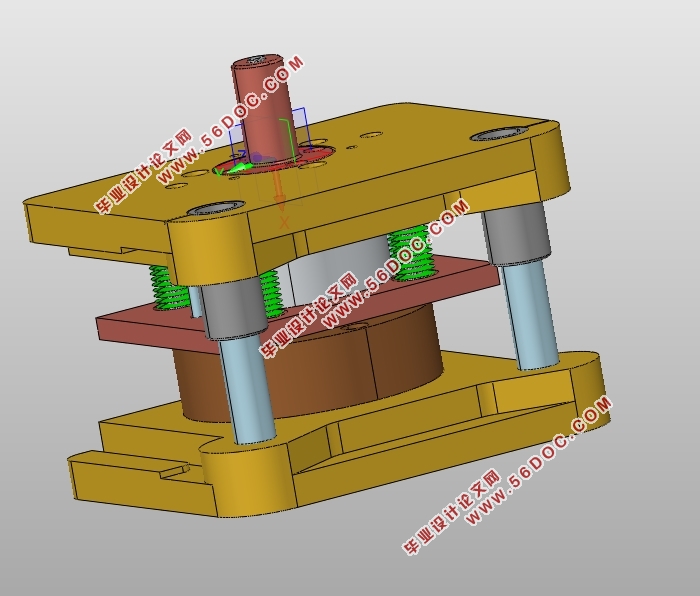

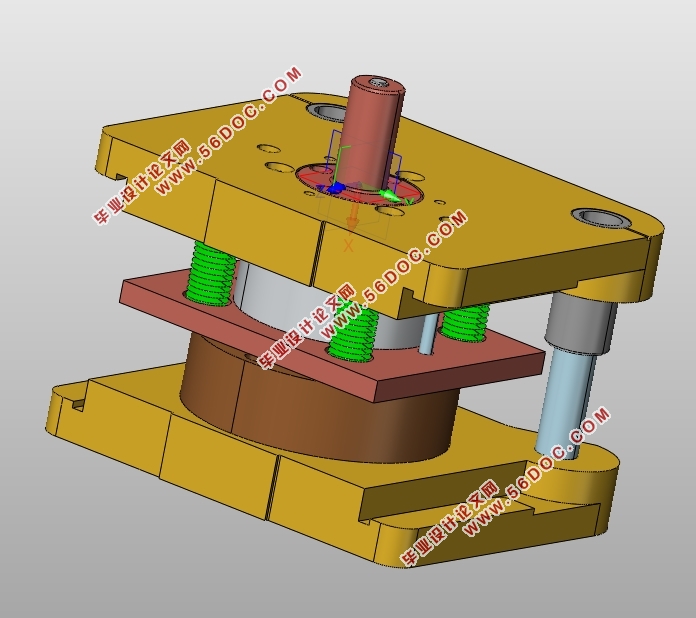

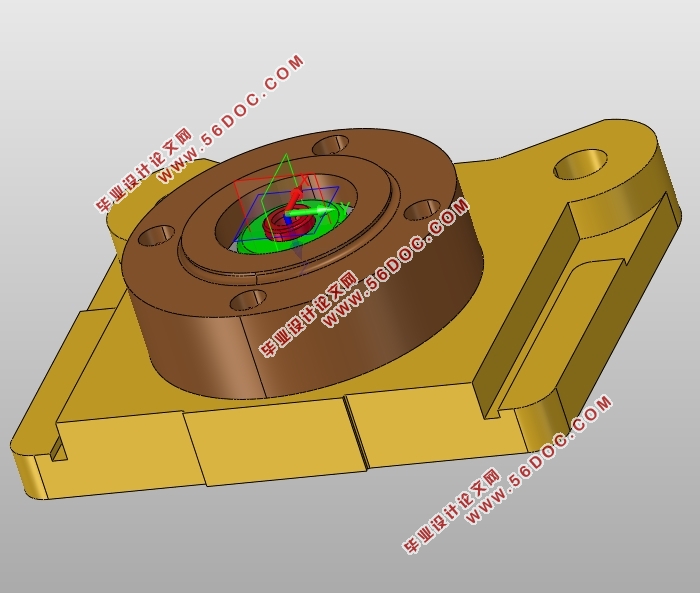

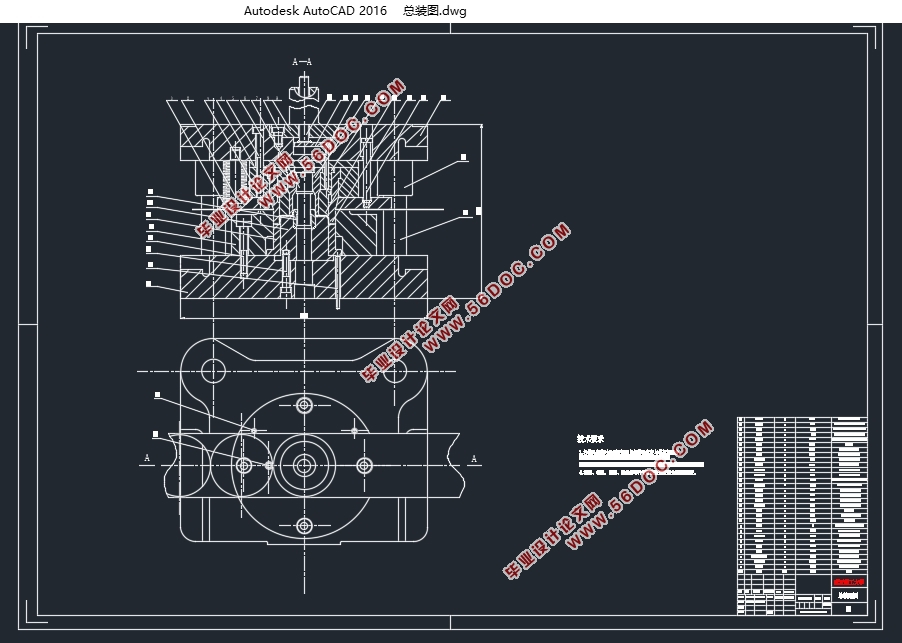

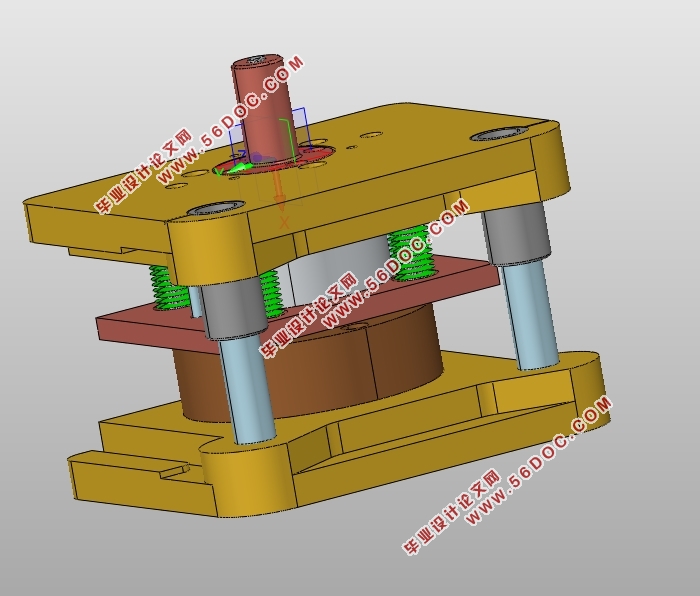

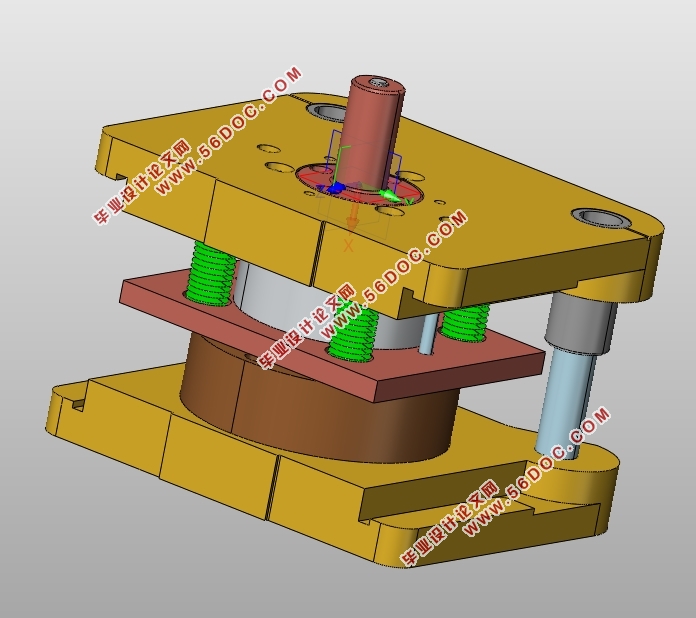

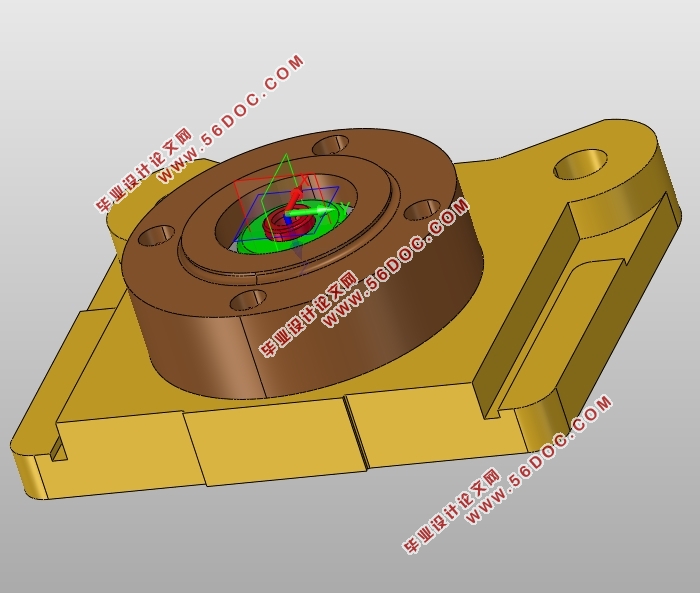

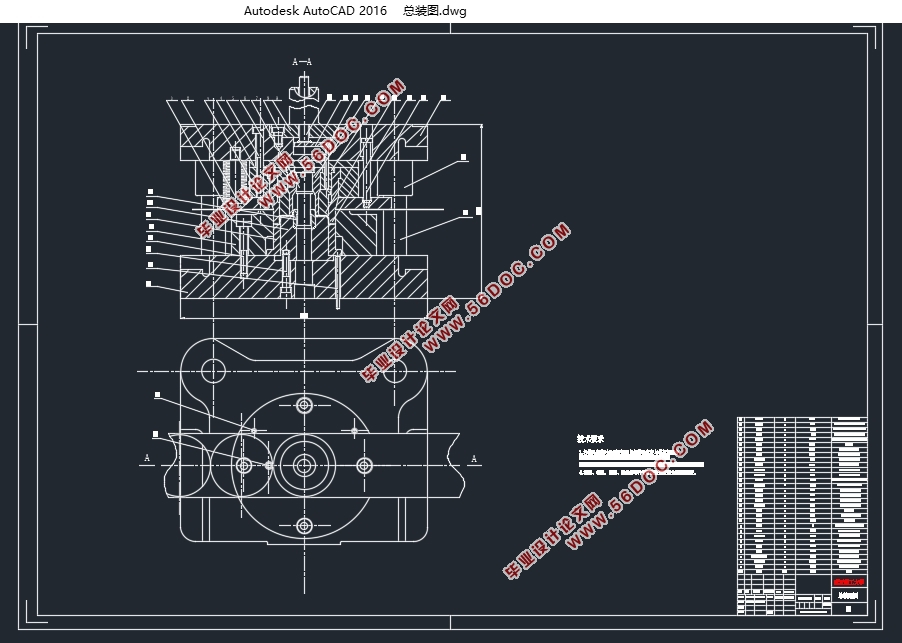

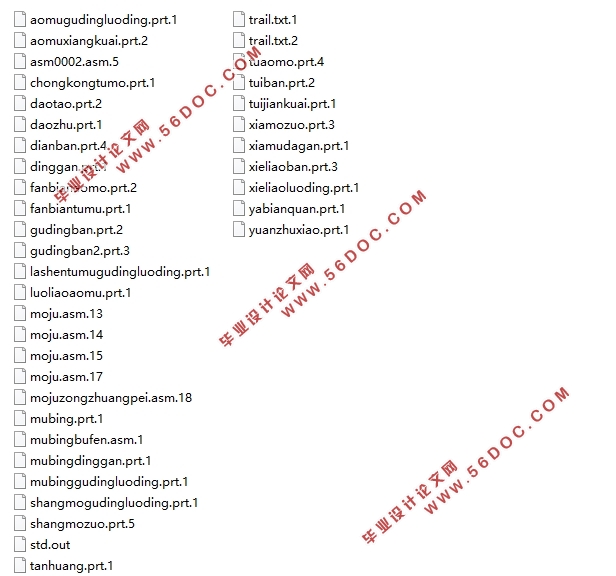

本文设计了一套生产顶罩件的复合模具,该顶罩件共有落料、冲孔、翻边及拉深四道工序,这四道工序均通过这套模具得以实现。在设计中,首先对该零件进行工艺分析,确定工艺方案和模具结构形式;接下来对冲裁力、拉深力、翻边力等工艺力进行计算,得到总的工艺力,从而确定压力机的型号;然后由工件尺寸计算各道工序凸、凹模的刃口尺寸,从而设计出各凸、凹模的结构形式及尺寸大小;在确定凹模周界后就可以选择模架,从而做出模具装配总图。本次设计阐述了冲压正装复合模的结构设计过程及工作过程。本模具性能可靠,运行平稳,可实现顶罩件的各工序加工。

关键词:顶罩件;冲裁;拉深;翻边;复合模;

Abstract

In this paper, the design of the production of a set of top cover of compound die, the top cover of a total of four sheet, punching, flanging and drawing process, the four process were by this set of mold. In the design, first of all parts of the process analysis, to determine the process scheme and die structure; through the calculation of blanking force, drawing, flanging force technology force, determine press model; then by workpiece size calculation each process of convex and concave die size of the blade, and the convex and concave mold structure and size design; in determining the perimeter of the concave die can select the mold, so as to make the mold assembly drawings. The design describes the structure design and working process of compound die stamping dress. The mold has reliable performance, stable operation, and can realize the processing of the various processes of the top cover.

Key Words:Cap; punching; drawing; flanging compound die;

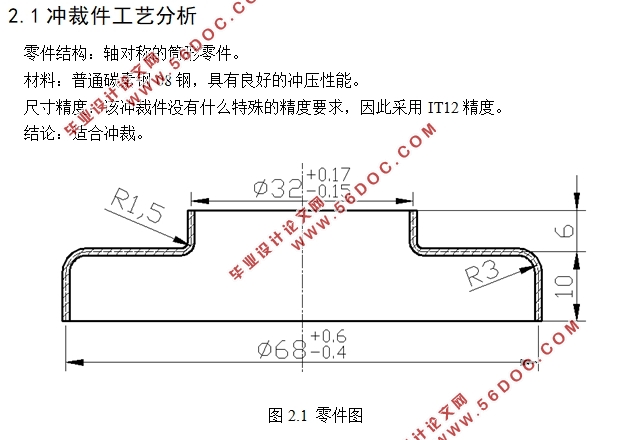

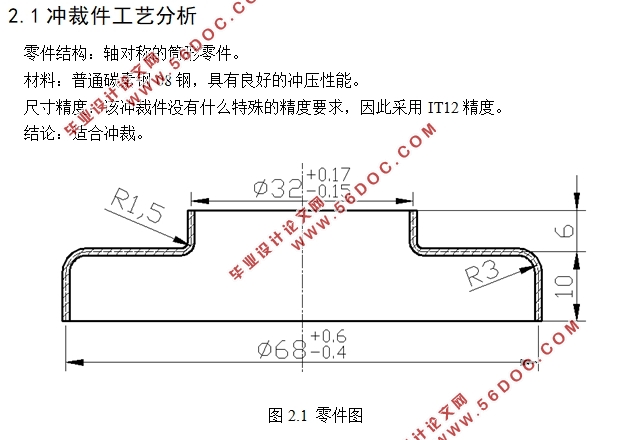

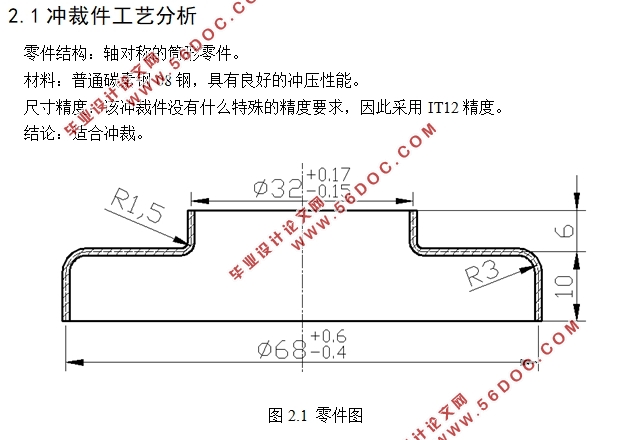

2.1冲裁件工艺分析

零件结构:轴对称的筒形零件。

材料:普通碳素钢08钢,具有良好的冲压性能。

尺寸精度:该冲裁件没有什么特殊的精度要求,因此采用IT12精度。

结论:适合冲裁。

2.2工艺方案的确定

该冲裁件有冲孔、落料、拉深及翻边四道工序,可以采用以下三种方案实现:

方案1:单工序模。单工序模只有一个工位,每次只完成一道工序,因此加工该零件需要4个工序,则需要用到4套模具。增加了模具的制造费用,且生产、操作很不方便,所以方案一不合理。

方案2:级进模。级进模是一种实现连续冲压、结构复杂、加工精度要求高的先进模具。级进模模具的结构复杂,精度要求高,设计制造、调试及维修难度大,造价高。而本次冲裁件对精度要求不高,并且考虑到经济性的因素,本次设计不宜采用级进模。

方案3:复合模。采用复合模冲裁时,模具制造设计容易 ,生产操作方便,且可保证零件的尺寸精度 ,另外本次设计零件是轴对称简单结构,利用复合模生产具有良好的经济性。综合考虑以上因素,决定采用方案3来实现工件的加工。

2.3模具结构形式的确定

凸凹模是复合模中必不可少的部分,它在模具中既起到凸模作用,又起到凹模的作用。而按照凸凹模在模具上的不同位置,可分为倒装式复合模和正装式复合模两种形式[7]。倒装式复合模的凸凹模固在模具的下模位置,且卸料装置也在下模部分。正装式复合模的凸凹模和卸料装置均固定在上模部分,且冲孔废料从下模部分排出 [7]。本次设计考虑到模具的整个结构,决定采用正装式复合模。

目 录

摘 要 I

Abstract II

目 录 III

第1章 绪论 1

1.1冲压的概念、特点及其应用 1

1.2冲压基本工序及模具形式 1

1.3冲压技术的发展 1

1.4汽车覆盖件的冲压成形及其发展 2

第2章 工艺设计分析 3

2.1冲裁件工艺分析 3

2.2工艺方案的确定 3

2.3模具结构形式的确定 3

第3章 主要设计计算 5

3.1 毛坯尺寸的确定 5

3.1.1 确定修边余量 5

3.1.2 计算工件表面积 5

3.1.3 求出毛坯尺寸 5

3.2 排样 6

3.2.1 排样形式的确定 6

3.2.2 搭边和条料宽度的确定 6

3.2.3 材料利用率 7

3.3 拉深次数的计算 7

3.4 拉深工艺力的计算 8

3.4.1 压边力 8

3.4.2 压边装置 8

3.4.3 拉深力的计算 8

3.4.4 拉深功 9

3.5 冲裁工艺力的计算 9

3.5.1 冲裁力的计算 9

3.5.2 卸料力及推件力的计算 9

3.6 翻边工艺力的计算 10

3.7 压力中心的确定 10

第4章 工件零件刃口尺寸确定 11

4.1 拉深模具刃口尺寸计算 11

4.1.1 凸模与凹模的间隙C 11

4.1.2 拉深凸模、凹模的尺寸及公差 11

4.2 冲裁模具刃口尺寸计算 11

4.2.1 合理间隙值的确定 11

4.2.2 冲裁凸模、凹模刃口尺寸的计算 12

4.3翻边模具刃口尺寸计算 13

4.3.1翻边模间隙 13

4.3.2翻边凸模、凹模的尺寸和公差 13

第5章 主要零部件的设计 14

5.1 工作零件的结构设计 14

5.2 压力机的选择 19

5.3 模柄的选择 20

5.4 模架的选择 20

5.5 固定及卸料零件的选择 21

5.5.1 垫板 21

5.5.2 固定板 21

5.5.3 弹压卸料板 22

5.6 顶出装置 23

第6章 其他零部件的设计与选用 24

6.1 卸料弹簧 24

6.2 卸料螺钉 25

6.3 其他固定零件 25

第7章 模具总装图 26

第8章 结论 28

参考文献 29

致 谢 30

|