托板冲压模具的设计(冷冲压技术)

来源:56doc.com 资料编号:5D2235 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D2235

资料介绍

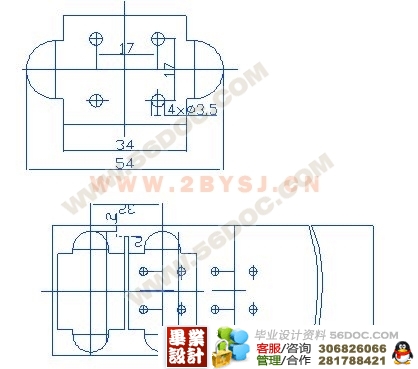

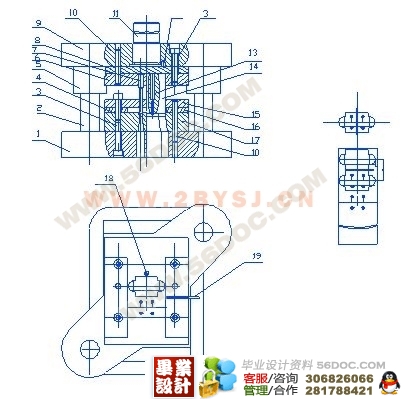

| 绪论 一:冲压的概念,特点与发展 冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程术。 冲压所使用的模具称为冲压模具,简称冲模。冲模是将材料(金属或非金属)批量加工成所需冲件的专用工具。冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进行;没有先进的冲模,先进的冲压工艺就无法实现。冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素,只有它们相互结合才能得出冲压件。 与机械加工及塑性加工的其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点。主要表现如下。 (1) 冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。这是因为冲压是依靠冲模和冲压设备来完成加工,普通压力机的行程次数为每分钟可达几十次,高速压力要每分钟可达数百次甚至千次以上,而且每次冲压行程就可能得到一个冲件。 (2)冲压时由于模具保证了冲压件的尺寸与形状精度,且一般不破坏冲压件的表面质量,而模具的寿命一般较长,所以冲压的质量稳定,互换性好,具有“一模一样”的特征。 (3)冲压可加工出尺寸范围较大、形状较复杂的零件,如小到钟表的秒表,大到汽车纵梁、覆盖件等,加上冲压时材料的冷变形硬化效应,冲压的强度和刚度均较高。 (4)冲压一般没有切屑碎料生成,材料的消耗较少,且不需其它加热设备,因而是一种省料,节能的加工方法,冲压件的成本较低。 但是,冲压加工所使用的模具一般具有专用性,有时一个复杂零件需要数套模具才能加工成形,且模具 制造的精度高,技术要求高,是技术密集形产品。所以,只有在冲压件生产批量较大的情况下,冲压加工的优点才能充分体现,从而获得较好的经济效益。 冲压地、在现代工业生产中,尤其是大批量生产中应用十分广泛。相当多的工业部门越来越多地采用冲压法加工产品零部件,如汽车、农机、仪器、仪表、电子、航空、航天、家电及轻工等行业。在这些工业部门中,冲压件所占的比重都相当的大,少则60%以上,多则90%以上。不少过去用锻造=铸造和切削加工方法制造的零件,现在大多数也被质量轻、刚度好的冲压件所代替。因此可以说,如果生产中不谅采用冲压工艺,许多工业部门要提高生产效率和产品质量、降低生产成本、快速进行产品更新换代等都是难以实现 的。 (一)冲裁件工艺分析 1. 材料:08F钢板是优质碳素结构钢,具有良好的可冲压性能。 2. 工件结构形状:冲裁件内、外形应尽量避免有尖锐清角,为提高模具寿命,建议将所有90°清角改为R1的圆角。 3凸模最小尺寸校核 :查〈〈冷冲压技术〉〉表3-9无导向凸模冲孔的 最小尺寸;d=0.9t =0.9*2 =1.8 小于3.5可以冲裁 4. 尺寸精度:零件图上所有尺寸均未标注公差,属自由尺寸,可按IT14级确定工件尺寸的公差。经查〈〈公差配合与技术测量〉〉表2-4得,各尺寸公差为: 54-0.74、34-0.62、30-0.52、16-0.44、17±0.22、Ф3.5+0.3 结论:可以冲裁 (二) 确定工艺方案及模具结构形式 经分析,工件尺寸精度要求不高,形状不大,但工件产量较大,根据材料较厚(2mm)的特点,为保证孔位精度,冲模有较高的生产率,通过比较,决定实行工序集中的工艺方案,采取利用导正钉进行定位、刚性卸料装置、自然漏料方式的连续冲裁模结构形式。 (三) 模具设计计算 1.排样 计算条料宽度及确定步距 首先查〈〈冷冲压技术〉表确定搭边值。根据零件形状,两工件间按矩形取搭边值b=2,侧边按圆形取搭边值a=2。 连续模进料步距为32mm。 条料宽度按相应的公式计算:查〈〈冷冲压技术〉公式3-21 B=(D+2a)-⊿ 查表3.15得条料宽度误差 ⊿=0.6 B=(54+2×2)-0.6 =58-0.6    目录 绪论………………………………………………………………………………… 冲裁模设计题目………………………………………………………………… (一)冲裁件工艺分析………………………………………………….…… (二) 确定工艺方案及模具结构形式……………….……………… (三) 模具设计计算………………………………………….……..…… 1.排样 计算条料宽度及确定步距………………………….……..…. 2利用率计算…………………………………………………….…..…… 3.计算总冲压力……………………………………….. …….. ……….. 4.确定压力中心……………………………………….. ………. …….. 5.冲模刃口尺寸及公差的计算……………………. .. ………. ……... 6. 确定各主要零件结构尺寸……………….............. .. ………… …….. (1)凹模外形尺寸的确定……………………….. .. …….. ……….. (2)凸模长度L1的确定……………………………….. ………….. (3)设计并绘制总图、选取标准件…………….. .... .. ……………. (五)绘制非标准零件图………………………………... .. ..……….. (六) 模具主要零件加工工艺规程的制……………………………... 总装工艺………………………………………………. ………. ….…... 垫板的加工工艺…………………………………………. ……. ….…... 凸模固定板的加工工艺………………………………. …. ………. .... 落料凸模的加工工艺………………………………….. …. ……….. ... 导正销的加工工艺……………………………………. …. ……….. ... 冲孔凸模的加工工艺………………………………. …. …. ………. .... (毕业设计) 卸料板加工工艺……………………………………. …. ….……….. ... 凹模加工工艺…………………………………………. …. ……….. ... 导料板加工工艺…………………………………... …. …. …….…. ... 始冲挡料销的加工工艺…………………………. …. …. …….….. ... 体会…. …. ………. ... …. …. ……. ………. ... …. …. ………. …………... 参考文献. …. ………. ... …. …. ……. ………. ... …. …. ……….……. ... 附图纸. …. ………. ... …. …. ……. ………. ... …. …. ……….……. ....... |