机油滤油器外壳模具的设计与制造(附答辩记录)

来源:56doc.com 资料编号:5D2262 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D2262

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

摘 要

模具生产的工艺水平及科技含量的高低,已成为衡量一个国家科技与产品制造水平的重要标志,它在很大程度上决定着产品的质量、效益、新产品的开发能力,因此这次我的毕业设计要求设计一套模具以便检验自己所学模具有关方面的知识是否牢固。

本套模具设计,我所设计的是生活中极为常见的机油滤油器的外壳模具,主要介绍的是冲压生产中应用最广泛的落料拉深工序,设计的模具是它其中的首次落料拉深复合模。我首先对冲压工艺性件进行了分析,比较和确定工艺方案,然后进行主要工艺参数的计算,再进行模具的总体设计,选择合理的冲压设备,最后选择工作零件的加工工艺及模具的装配和试冲等十个步骤,完成了对整套模具的设计与制造。

通过本次的毕业设计,我不仅巩固了所学中有关冷冲模具设计课程的内容,掌握冷冲压模具设计的方法和步骤,而且掌握了冷冲压模具设计的基本技能,如计算、绘图、查阅设计资料和手册,熟悉标准和规范等,使理论和生产实际知识综合运用,从而培养和提高了我独立工作的能力。

关键词:落料,拉深,复合模

设计要求:

1. 确定合理的工艺及方案;

2. 正确计算有关零件的尺寸及公差;

3. 完成加工工艺及装配方案;

4. 完成模具制造工艺编制与装配、调试.

模具的装配

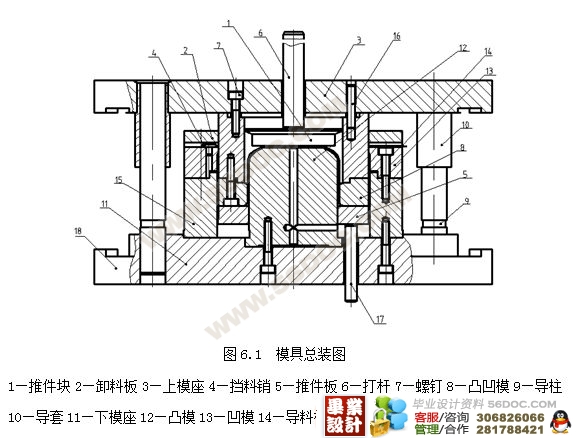

本模具的装配选凸、凹模为基准件,先装上模,再装下模。落料凹模刃口面应高出拉深凸模工作端面5mm,推件块上端面应高于落料凹模刃口面1 mm,以实现落料前先压料,落料后再拉深。装配后应保证间隙均匀,并调整间隙、试冲、返修。具体装配见表8.1所示。

序号 工序 工艺说明

1 凸、 模预配 a) 装配前仔细检查各凸模形状及尺寸,是否符合图纸要求尺寸精度;

b) 将各凸模分别与相应的凹模孔相配,检查其间隙是否加工均匀。不合适者应重新修磨或更换;

2 凹模装配 a) 以凸凹模定位,将凹模压入凹模固定板的形孔中,并挤紧牢固,用螺钉固定在下模座上;

b) 以凸凹模外形为基准,装配落料凹模相对凸凹模间的位置,调整间隙用螺钉固定;

3 装配上模 a) 预装上模座,划出与凸、凹模固定板相应螺孔、削孔位置并钻铰螺孔、销孔。用螺钉将垫板、固定板、上模座等连接在一起,但不要拧紧;

b) 复查凸凹模间隙并调整合适后,紧固螺钉;

c) 安装推件块;

d) 切纸检查,合适后打入销钉;

4 装配下模 a) 在下模座上划中心线,按中心预装凸模;

b) 在下模座、导料板上,用已加工好的凹模分别确定其螺孔位置,将卸料板装在已装入固定板的凹模上使其高出凹模下端约1mm;

c) 将下模座、导料板、凹模、挡料销、顶杆、推件板装在一起,并用螺钉固定;

5 试冲与调整 装机试冲并根据试冲结果作相应调整;

模具的调试

模具装配以后,必须在生产条件下进行试冲。通过试冲可以发现模具设计和制造的不足,并找出原因给与纠正。并能够对模具进行适当的调整和修理,直到模具正常工作中生产出合格的制件为止。拉深模在试冲过程中常见的问题及调整方法见表8.2

存在问题 产生原因 调整方法

制件高度太大 a) 拉深间隙太小

b) 毛坯尺寸太大

c) 凸模圆角半径太大 a) 加大拉深间隙,使其合适

b) 减小毛坯尺寸

c) 减小凸模圆角半径

凸缘或制件口部起皱 a) 没有使用压边圈或压边太小

b) 凸、凹之间间隙太大或不均匀

c) 凹模圆角过大

d) 板料太薄 a) 增大压边力

b) 减小拉深间隙值

c) 采用小圆角半径凹模

d) 更换材料

制件表面拉毛 a) 拉深间隙太小或不均匀

b) 模具或板料表面不清洁,有脏物或沙粒

c) 润滑液没有用合适 a) 修正拉深间隙

b) 清洁模具表面和板料

c) 改变润滑液

制件高度不够 a) 毛坯尺寸太小

b) 拉深间隙太大

c) 凸模圆角半径太小 a) 放大毛坯尺寸

b) 更换凸模或凹模

c) 加大凸模圆角半径

目 录

摘 要 II

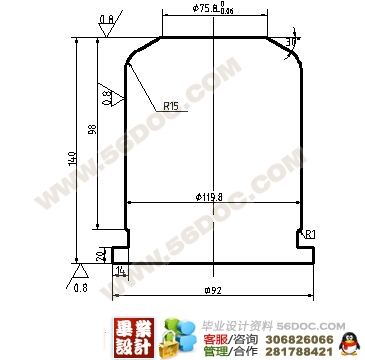

1 分析零件的工艺性 1

2 分析比较及确定工艺方案 2

2.1 计算毛坯尺寸 2

2.2 计算拉深次数和拉深系数 4

2.3 确定基本工序与工艺方案 5

3 主要工艺参数的计算 7

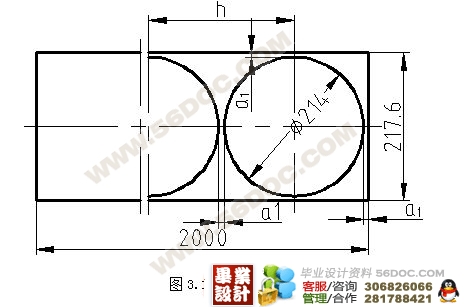

3.1 确定排样、裁板方案 7

3.2 确定各中间工序尺寸 8

3.3 计算各工序的压力 12

(毕业设计网 )

3.4 落料和拉深的凸、凹模工作部分尺寸计算 14

4 模具的总体设计 16

4.1 模具类型的选择 16

4.2 定位方式的选择 16

4.3 卸料、出件方式的选择 16

4.4 导向方式的选择 16

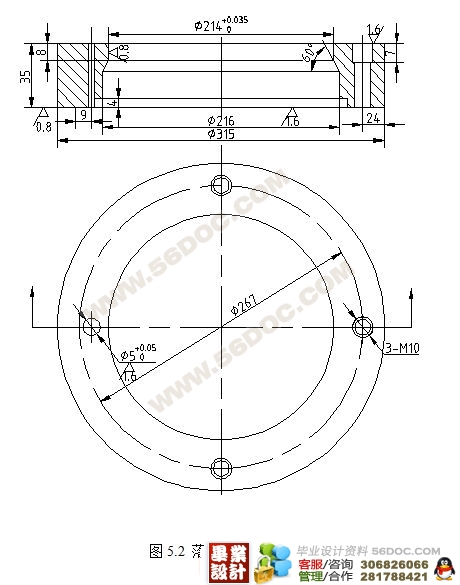

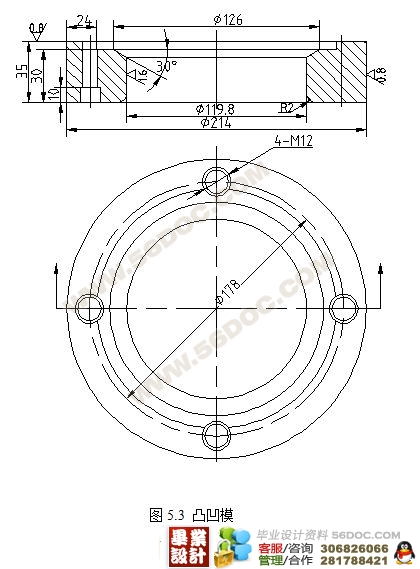

5 主要零部件设计 17

5.1 工作零件的结构设计 17

5.2 其他零部件的设计和选用 19

6 模具的总装 22

6.1 模具装配图 22

6.2 模具工作过程 22

7 冲压设备的选定 24

7.1 冲压设备的选定要求 24

7.2 选定压力机 24

8 模具的装配和调试 25

8.1 模具的装配 25

8.2 模具的调试 26

总 结 27

致 谢 28

参考文献 29

|