酒瓶盖启子级进模设计与制造(附答辩记录)

来源:56doc.com 资料编号:5D2263 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D2263

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

摘 要

我国冲压模具无论在数量上,还是在质量、技术和能力等方面都已有了很大发展,但与国民经济需求和世界先进水平相比,差距仍很大,一些大型、精密、复杂、长寿命的高档模具每年仍大量进口,特别是中高档轿车的覆盖件模具,目前仍主要依靠进口。因而只有培养模具人才才能缩小我国同发达国家之间的距离。

这次毕业设计我设计的是酒瓶盖启子冲裁模,利用的是级进模生产的。级进模,又称为多工位级进模、连续模、跳步模,它是在一副模具内,按所加工的工作分为若干等距离的工位,在每个工位设置一个或几个基本冲压工序,来完成冲压工作某部分的加工。被加工材料,事先加工成一定宽度的条料,采用某种送进方法,每次送进一个步距。经逐个工位冲制后,便得到一个完整的冲压工件。在一副级进模中,可以连续完成冲裁、弯曲、拉深、成形等工序。一般来说,无论冲压零件形状怎么复杂,冲压工序怎样多,均可用一副级进模冲成完成。

本设计重点是在分析冲裁变形过程及冲裁件质量影响因素的基础上,主要介绍冲裁件的工艺性分析、确定冲裁工艺方案、选择模具的结构形式、进行必要的工艺计算、选择与确定模具的主要零部件的结构与尺寸、校核模具闭合高度及压力机有关参数、绘制模具总装图及零件图都是这次设计的主要内容。

用于级进模的材料,都是长条状的板材。材料较厚、生产批量较少时,可剪成条料;生产批量大时,应选择卷料。卷料可以自动送料,自动收料,可使用高速冲床自动冲压。级进模对材料的厚度和宽度都有严格的要求。宽度过大,条料不能进入模具的导料板或通行不畅;宽度过小则影响定位精度,还容易损坏侧刃、凸模等零件。

本次设计不仅让我熟悉了课本所学的知识,而且我做了把所学到的知识运用到实践当中,更让我了解了级进模设计的全过程和加工实践的各种要点。

关键词 酒瓶盖启子,冲孔,落料,级进模

设计要求:

1、设计思路明确,合理布置设计的先后次序

2、正确全面的分析冲件的工艺性

3、根据冲件的工艺性和结构特点确定模具的类型与结构

4、根据实际冲裁要求正确的计算出有关数据

5、认真分析并确定主要零件的结构尺寸

6、正确的选取有关标准件

7、根据机械制图的要求正确的绘制出主要的零件图和总装配图

模具装配以后,必须在生产条件下进行试冲。通过试冲可以发现模具设计和制造的不足,并找出原因给予纠正。并能够对模具进行适当的调整和修理,直到模具正常工作中冲出合格的制件为止。

冲裁模具经试冲合格后,应在模具模座正面打上编号、冲模图号、制件号、使用压力机型号、制造日期等。并涂油防锈后经检验合格入库。

冲裁模具试冲时常见的缺陷、产生原因和调整方法见表8.2

缺陷 产生原因 调整方法

冲件毛刺过大 1.刃口不锋利或淬火硬度不够

2.间隙过大或过小,间隙不均匀 1.修磨刃口使其锋利

2.重新调整间隙,使其均匀

冲件不平整 1.凸模有倒锥,冲件从孔中通过时被压弯

2.顶出件与顶出器接触零件面积太小

3.顶出件、顶出器分布不均匀 1.修磨凹模孔,去除导锥现象

2.更换顶出杆,加大与零件的接触面积

3.调整顶出件、顶出器使之分布均匀

尺寸超差和形状不准确 凸模、凹模形状及尺寸精度差 修整凸模、凹模形状及尺寸,使其达到形状及尺寸精度要求

凸模折断 1.冲裁时产生侧压力

2.卸料板倾斜 1.在模具上设置挡块抵消侧向力

2.修整卸料板或使凸模增加导向装置

凹模被胀裂 1.凹模孔有倒锥度形象

2.凹模孔内卡住废料 1.修磨凹模孔,消除倒锥现象

2.修低凹模孔高度

凸、凹模刃口相咬 1.上、下模座,固定板、凹模、垫板等零件安装基面不平行

2.凸、凹模错位

3.凸模、导柱、导套与安装基面不垂直

4.导向精度差,导柱、导套配合间隙过大

5.卸料板孔位偏斜使冲孔凸模位移 1.调整有关两件重新安装

2.重新安装凸、凹模,使之对正

3.调整其垂直度重新安装

4.更换导柱、导套

5.调整及更换卸料板

冲裁件剪切断面光亮带宽,甚至出现毛刺 冲裁间隙过小 适当放大冲裁间隙,对于冲孔模间隙加大在凹模方向上,对落料间隙加大在凸模方向上

剪切断面光亮带宽窄不均匀,局部有毛刺 冲裁间隙不均匀 修磨或重新调整凸模或凹模,调整间隙保证均匀

外型与内孔偏移 1.在连续模中孔与外形偏心,并且所偏的方向一致,表明侧刃的长度与布局不一致

2.连续模多件冲裁时,其它孔形正确,只有一孔偏心,表明该孔凸凹模相对位置有变化

3.复合模孔形不正确,表明凸凹模相对位置有偏移

1.加大(减小)侧刃长度或磨小(加大)挡料块尺寸

2.重新装配凸模并调整其位置使之正确

3.更换凸(凹)模,重新进行装配调整合适

送料不畅通,有时被卡死 易发生在连续模中

1.两导料板之间的尺寸过小或有斜度

2.凸模与卸料板之间的间隙太大,致使搭边翻转而堵塞

3.导料板的工作面与侧刃不平行,卡住条料,形成毛刺大 1.粗修或重新调整装配导料板

2.减小凸模与导料板之间的配合间隙,或重新调整浇注卸料板孔

3.重新调整装配导料板,使之平行

4.修整侧刃及挡块之间的间隙,使之达到严密

卸料及卸料困难 1.卸料装置不动作

2.卸料力不够

3.卸料孔不畅,卡住废料

4.凹模有锥度

5.漏料孔太小

6.推杆长度不够 1.重新装配卸料装置,使之灵活

2.增加卸料力

3.修整卸料孔

4.修整凹模

5.加大漏料孔

6.加长打料杆

目 录

1 冲压件工艺性分析及冲裁方案的确定 1

2主要设计计算 3

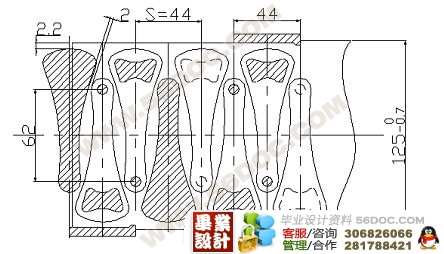

2.1 排样方案的确定及计算 3

2.2 冲压力的计算 4

2.3 压力中心的确定及相关计算 5

2.4 工作零件刃口尺寸计算 7

2.5 卸料弹簧的设计 10

3模具总体设计 12

3.1 模具类型的选择 12

(毕业设计网 )

3.2 定位方式的选择 12

3.3 卸料﹑出件、导向方式的选择 12

4 零件的结构设计 14

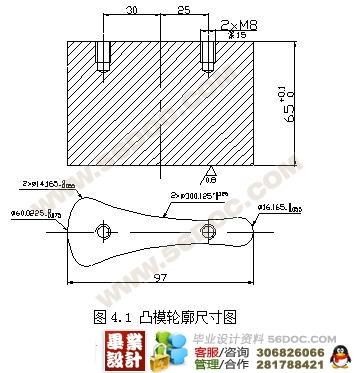

4.1 落料凸模的设计 14

4.2 冲孔凸模的设计 15

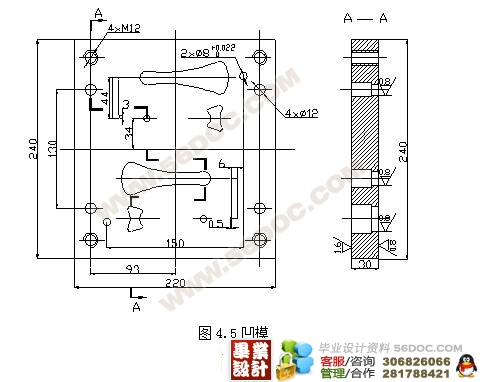

4.3 凹模的设计 16

5模具材料的选用及其它零部件的设计 18

5.1 模具材料的选用 18

5.2 定位零件的设计 19

5.3 料板及卸料部件的设计 20

5.4 模架及其他零部件的设计 20

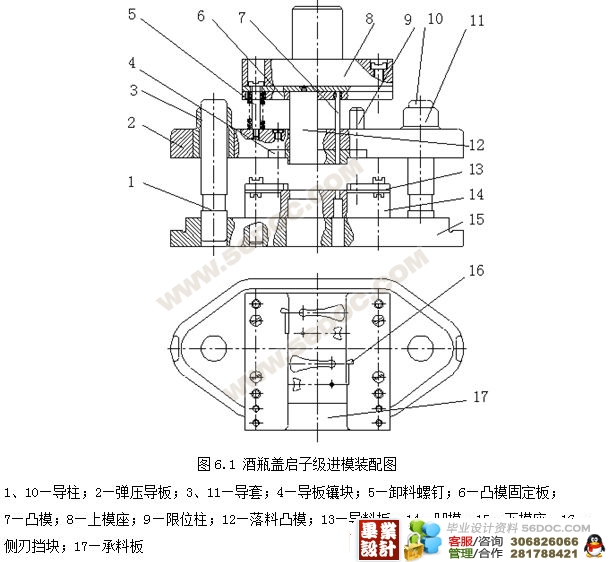

6 模具总装图及设备的选定 22

6.1模具的总装图 22

6.2 设备的选定 23

7 模具零件加工工艺 24

8 模具的装配和冲裁模具的试冲 26

8.1 模具的装配 26

8.2 冲裁模具的试冲 26

总结与致谢 29

参考文献 30 |