鼠标上盖注射模具设计(论文)

来源:56doc.com 资料编号:5D2369 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D2369

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

摘 要

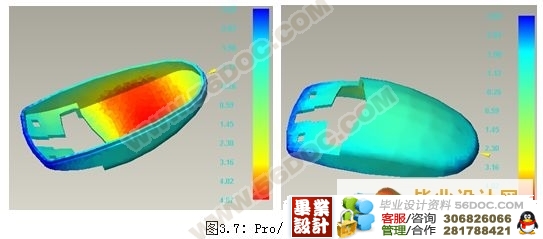

鼠标上盖是流线形结构,使用二维绘图难以描述,本课题采用Pro/E软件对鼠标上盖制品及模具进行了三维造型,采用Pro/E的数值模拟技术和经验设计计算相结合的方法优化设计,同时仿真了塑料熔体在型腔内的充模流动以及冷却分析过程,预测了缺陷产生的临界条件,优化了工艺方案及工艺参数,降低了缺陷出现的可能性。利用参数化实体造型的方法,为更加高速、快捷的造型、生产提供了一种切实可行的办法。生成的模型数据可以直接导入数控机床进行三维加工。(毕业设计网 )

关键词:;注塑模具;数值模拟;鼠标上盖

Abstract

The top cover of mouse is streamline. So it is difficult to describe by two-dimensional drawing. The product and mold of the top cover of mouse were 3D designed by Pro/E software. An optimized design was made by numerical simulation techniques of Pro/E and experience. The plastic melt flow and cooling process were simulated for forecasting critical conditions of errors. Technical parameters and processes have been optimized. The possibility of errors was reduced. Solid parameters are used which provide a practical approach for more rapid and efficient forms .The model data can be used directly for numerically controlled machine tools with 3D processing.

Key Words: Injection mold;numerical simulation ;The top cover of mouse

概述

在对鼠标上盖进行零件工艺性分析的基础上,通过经验设计与数值模拟相结合的方法,最终确定了零件成形的最佳工艺方案。再根据该工艺方案,确定成形最终零件形状,因此,成形模具的设计是本课题的一个比较关键的问题(毕业设计网 )

目 录

中文摘要 I

英文摘要 II

1.绪 论 1

1.1国内外发展状况 1

1.1 1模具工业的概况 1

1.1.2 我国塑料模具工业和技术现状及地区分布 3

1.1.3 我国塑料模具工业和技术今后的主要发展方向 6

1.1.4 注塑模具CAD发展概况及趋势 7

1.2 研究内容 9

1.2.1 鼠标上盖制品外形设计 10

1.2.2 最佳成型方法的选择 10

1.2.3 分析最佳成型工艺 10

1.2.4.1 模具结构分析和确定 10

1.2.4.2模具主要零部件的结构设计 11

1.3 研究目的及意义 11

2.鼠标上盖设计及其成型工艺分析 12

2.1 产品开发依据用途清单 12

2.2 制品结构和形状的设计 12

2.3 制品材料选择 13

2.3.1丙烯腈—丁二烯—苯乙烯三元共聚物(ABS) 13

2.3.2聚苯乙烯(PS) 14

2.3.3双酚A型聚碳酸酯(PC) 15

2.4 注射工艺选择 17

2.4.1工艺难点分析 17

2.4.2 ABS塑料的干燥 17

2.4.3 注射压力 18

2.4.4 注射速度 18

2.4.5模具温度 19

2.4.6 料量控制 19

3.模具设计 20

3.1概述 20

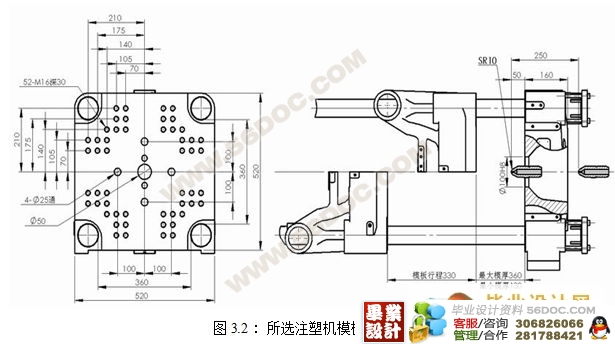

3.2注塑机选型 20

3.2.1注射量计算 20

3.2.2 注射压力校核 21

3.2.3 锁模力校核 21

3.2.4开模行程和模板安装尺寸校核 21

3.3模具浇注系统设计 23

3.3.1.主流道和冷料井 23

3.3.2 分流道 23

3.3.3 浇口设计 24

3.4注塑模成型零部件结构设计 26

3.4.1 分型面位置和形状的设计 26

3.4.2 型腔镶拼组合 27

3.4.3 排气方式 28

3.4.4 型腔成型尺寸计算 28

3.4.4.1型腔径向尺寸计算 29

3.4.4.2型芯外径尺寸 29

3.4.4.3型腔深度尺寸 30

3.4.4.4型芯高度尺寸 30

3.4.4.5两成型杆的中心距 30

(毕业设计网 )

3.4.5塑料模具力学设计 30

3.4.5.1型腔侧壁厚计算 31

3.4.5.2型腔底板厚计算 31

3.5合模导向和定位机构设计 31

3.6 脱模机构设计 32

3.7 模温调节系统 33

3.8 模具材料 35

结 语 36

致 谢 37

参考文献 38 |