LED导光柱注塑模具设计(含任务书,开题报告,外文翻译,毕业论文31000字,进度检查表,CAD图纸12张)

摘 要

本次毕业设计的题目是LED导光柱注塑模具设计。目前,塑料制件几乎已经进入了一切工业部门以及人民生活的各个领域。随着工业塑料制件和日用塑料制件的品种和需求量日益增加,这些产品更新换代的周期越来越短,因此对塑料的品种、产量和质量都提出了越来越高的要求,这就要求塑料模具的开发、设计与制造的水平也必须越来越高。

在现代塑料成型生产中,塑料制件的质量与塑料成型模具、塑料成型设备和塑料成型工艺这三项因素密切相关。在这三项要素中,塑料成型模具质量最为关键,它最能反映出整个塑料成型生产过程的技术含量及经济效益,它的功能是双重的:赋予塑料熔体以期望的形状、性能、质量;冷却并推出成型的制件。

本文主要内容是对LED导光柱注塑模具的成型部位、浇注系统、导向机构、推出机构、排气系统及冷却系统等进行详细的分析、计算及设计。在设计过程中,我们需要充分考虑塑料变形、收缩率、排气等各种因素的影响,使其满足总体的设计要求。

关键词:LED导光柱;注塑成型;注塑模具;结构设计。

Abstract

My graduation thesis topic is LED guide beam injection mold design. Plastic parts almost go into all industrial sectors and the people of all areas of life today. With the variety and the demand of industrial plastic parts and plastic parts for daily use increasing, the product replacement cycles are getting shorter, which causes higher and higher demands for the plastic varieties, yield and quality, so the development of plastic mold design and manufacturing level should also grow.

In modern injection molding production, the quality of the plastic parts is closely related to the three factors which include plastic mold, plastic molding equipment and plastic molding process. In these three elements, plastic mold quality is the most critical, it is best to reflect the technical content and economic benefits of the plastic molding production process, its function is twofold: making the plastic melt the desired shape, performance, quality ; cooling and launched the formed workpieces.

This article main content is about a detailed analysis, calculation and design of the LED light guide forming parts of injection mould, pouring system, guide mechanism, institution, exhaust system and cooling system, etc. In the design process, we need to fully consider the plastic deformation, shrinkage rate, exhaust and other factors, making it satisfy the requirement of the overall design.

Key words: LED guide beam; Injection molding; Injection mould; structural design.

本课题的研究内容

本课题来源于无锡新区某模具有限公司。其研究的内容是电子产品中LED导光柱的注塑模具设计。LED导光柱是用在一切LED灯上的导光作用,透光度可达到98%以上。导光柱就是将光以最小的损耗从一个光源传输到距离该光源一定距离的另一个点的装置。导光柱可以用来将PCB上LED的光传输到产品面板上来显示相关的状态,也可以聚集和指引光线用做LCD显示屏的背光,同时也可以用来照亮在透过式窗口上的图案。导光柱最佳最有效的设计就是将LED固定到导光柱的内部。在这种结构中LED是植入导光柱内部的,LED发出的所有光线全部会被导光柱所捕获,考虑到LED与导光柱之间存在空气间隙而产生的菲涅耳损耗,光线捕获率可以达到92%。通常情况下,如果LED在导光柱的外部,并且与导光柱之间有空气间隙时光线的耦合和捕获效率是较低的,相反,如果LED处于导光柱表面空气的交界面内部时,效率是最高的。

注塑模,又称为注射模,是由动模和定模两大部分组成。动模是安装在注射机的移动工作台上,定模则安装在注射机的固定工作台面上。动模和定模闭合后已经塑化的塑料可以通过浇注系统注入到模具型腔中冷却、固化与定型。一般通常要求注射模分开以后,制品尽量滞留在动模一侧,然后由设置在动模内的推出机构将塑料制品从模内推出。

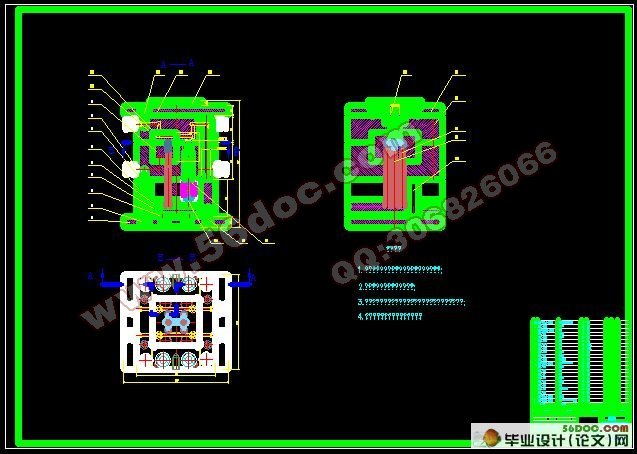

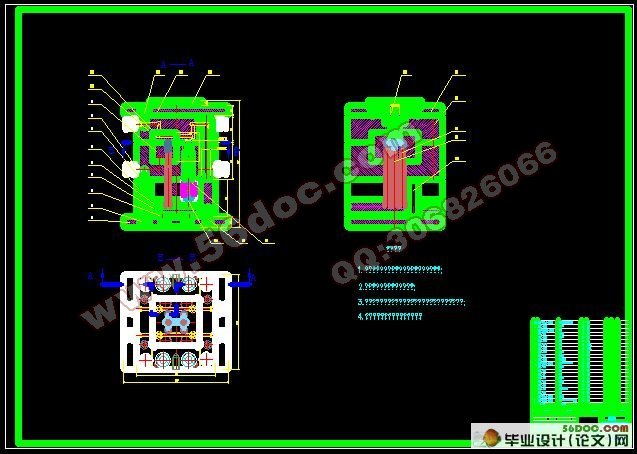

一般来说,注塑模的总体结构主要分为七大部分:成型部件、浇注系统、导向和定位部件、推出机构、温度调节系统、侧向分型抽芯机构以及标准模架,具体结构如图1.1所示。因此,本课题的研究主要围绕这七大部分进行。

(1)成型部件的设计 成型部件是指构成模具型腔、直接与塑料熔体相接触并成型制品的模具零件或部件。通常有凸模、型芯、成形杆、凹模、镶件等零件或部件。在动模与定模闭合后,成形零部件便确定了制品的内、外轮廓和尺寸。

(2)浇注系统的设计 浇注系统是指由注射机喷嘴到型腔之间的进料通道,主要是由主流道、分流道、浇口和冷料穴组成。浇注系统的设计主要是确定主流道的结构、分流道的截面形状以及浇口的类型和数量。

(3)导向和定位部件的设计 为确保动模和定模闭合时能准确导向和定位对中,需要分别在动模和定模上设置导柱和导套。深腔注射模还应在主分型面上设有锥面定位装置。此外,为了保证脱模机构的运动与定位,通常在推板和动模板之间也设置导向机构。

(4)推出机构的设计 每次注射模在注射机上合模注射结束后,都必须将模具打开,然后把成型后的塑料制件及浇注系统的凝料从模具中脱出,完成推出脱模的机构称为推出机构或脱模机构。 推出机构主要由推杆、拉料、推杆固定板、推板以及复位杆等组成。

(5)温度调节系统 为了满足注射成形工艺对模具温度的要求,模具应设有冷却或加热的温度调节系统。模具的冷却主要采用循环水冷却,模具的加热有通入热水、蒸汽、热油或置入加热元件等,有的注射模还须配备模具温度自动调节装置。

(6)侧向分型抽芯机构 带有侧凹或侧孔的制品,在被脱出模具之前,必须进行侧向分型将侧向型芯抽出。

(7)标准模架 标准模架的主要标志位国标代号、外形尺寸和模具结构形式等。

目 录

摘 要 III

ABSTRACT IV

目 录 V

1 绪论 1

1.1 本课题的研究内容和意义 1

1.1.1 本课题的研究内容 1

1.1.2 本课题的意义 2

1.2 国内外的发展概况 3

1.2.1 注塑模具国外研究现状 3

1.2.2 注塑模具国内研究现状 3

1.2.3 注塑模具发展趋势 4

1.3 本课题应达到的要求 4

2 塑料制件的工艺性 5

2.1 塑料的基本组成及分类 5

2.2 塑件材料的物理性质及其用途和成型特点 8

2.2.1 塑件材料物理性质 8

2.2.2 主要用途以及成型特点 9

2.3 LED导光柱的几何结构 9

2.4 LED导光柱相关数据的确定 12

2.4.1 塑件厚壁的确定 12

2.4.2 脱模斜度的确定 13

2.4.3 圆角的的确定 13

2.4.4 LED导光柱的体积及质量 13

3 注射成型原理以及注塑机的选择 14

3.1 注射成型原理 14

3.1.1 柱塞式注塑机注射成型原理 14

3.1.2 螺杆式注塑机注射成型原理 14

3.2 注射成型工艺 16

3.2.1 成型前的准备 16

3.2.2 注射过程 16

3.2.3 塑件的后处理 16

3.3 注塑机的选择 17

3.3.1 注塑机的分类 17

3.3.2 注塑机的类型选择 18

3.3.3 注塑机参数的校核 19

4 分型面的选择与浇注系统的设计 21

4.1 分型面及其选择 21

4.1.1 型腔数目的确定和布置 21

4.1.2 分型面的形式 22

4.1.3 分型面的设计原则 22

4.2 浇注系统的设计 22

4.2.1 普通浇注系统设计的基本原则 23

4.2.2 主流道的设计 23

4.2.3 分流道的设计 24

4.2.4 浇口的设计 25

5 成型零部件设计 27

5.1 成型零件的结构设计 27

5.1.1 凹模的结构分析 27

5.1.2 型芯和成型杆的结构分析 27

5.2 影响塑料尺寸精度的主要因素 27

5.2.1 塑料制品的成型收缩 27

5.2.2 模具成型零件的制造公差δz 28

5.2.3 模具成型零件的磨损δc 28

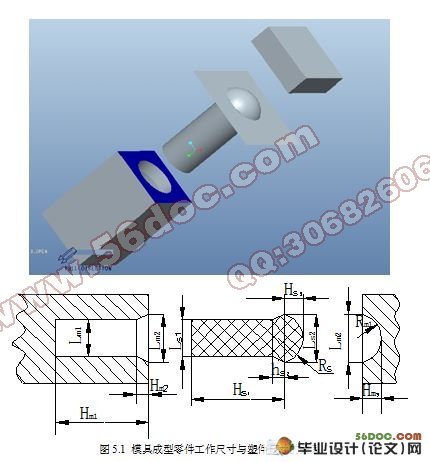

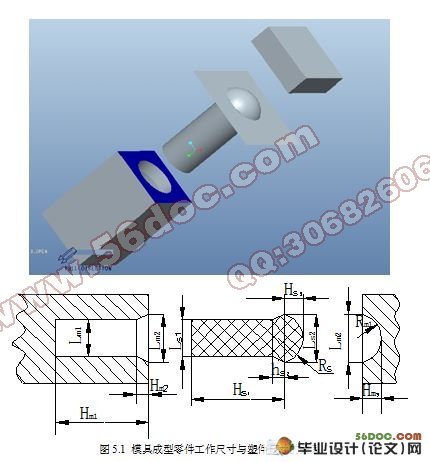

5.3 成型零件的工作尺寸的计算 28

6 导向机构和推出机构的设计 31

6.1 导向机构的设计 31

6.1.1 导向机构的功用 31

6.1.2 导向装置类型 31

6.1.3 导柱导向机构 31

6.1.4 导套的设计 32

6.2 推出机构的设计 33

6.2.1 推出机构的结构组成 33

6.2.2 推出机构的设计原则 33

6.2.3 顶出部件 34

6.2.4 复位部件 35

6.2.5 导向部件和限位零件 35

7 其它部件的设计 36

7.1 温度调节系统的设计 36

7.1.1 冷却系统的设计原则 36

7.1.2 冷却系统的计算 36

7.2 模架的设计 38

7.2.1 模板的布置 38

7.2.2 模板的标准化 38

7.3 排气系统的设计 39

7.3.1 排气槽的位置及作用 40

7.3.2 排气方式 40

7.3.3 溢流槽 40

8 结论 41

致 谢 42

参考文献 43

|