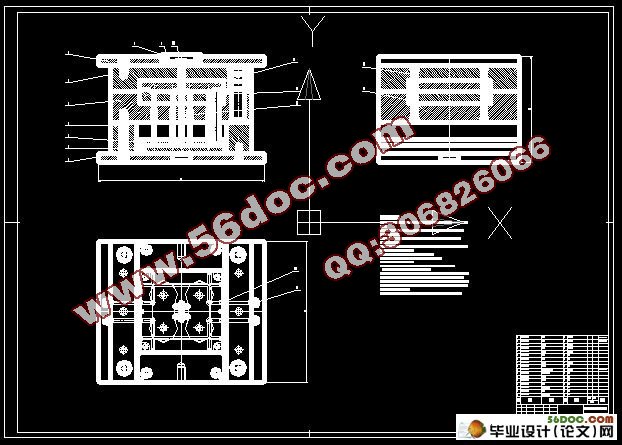

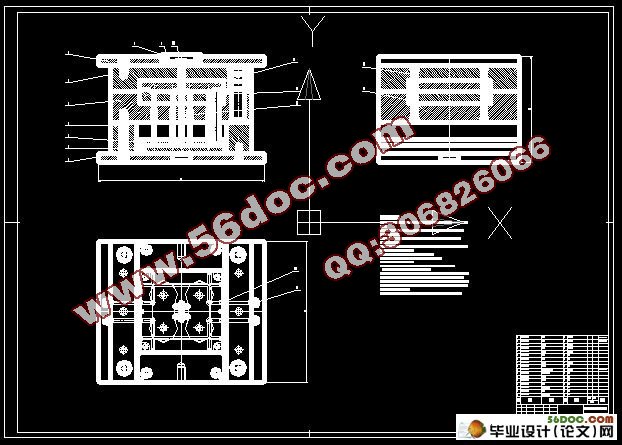

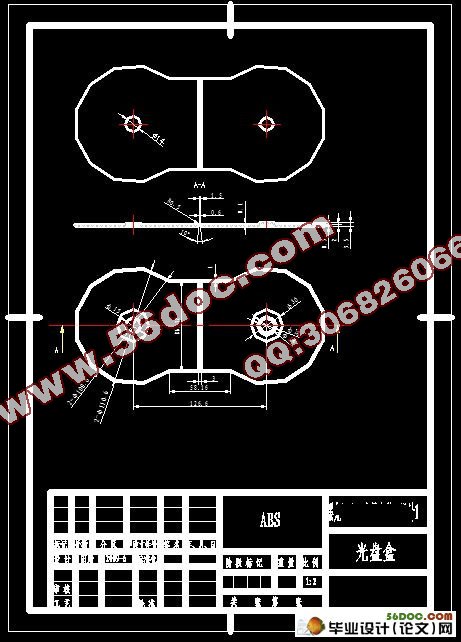

基于UG的光盘底盒产品造型与模具设计(CAD,UG三维)

来源:56doc.com 资料编号:5D9960 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D9960

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

基于UG的光盘底盒产品造型与模具设计(CAD,UG三维)(设计说明书16000字,PPT,中期报告,CAD图纸3张,UG三维)

摘要

模具制造技术迅速发展,已成为现代制造技术的重要组成部分。如模具的CAD/CAM技术,模具的激光快速成型技术,模具的精密成形技术,模具的超精密加工技术。本设计介绍了光盘底盒注射模的设计与制造方法。该注射模采用了1模2腔侧抽芯的结构。

关键词: 光盘盒;注射模具;设计

Abstract

The mold manufacture technology rapid development, has become the modern manufacture technology the important constituent. If the mold CAD/CAM technology, the mold laser fast takes shape the technology, the mold precise formed technology, the mold ultra precise processing technology. This design introduced the light disk box injects the mold the design and the manufacture method. This injection mold used 1 mold 2 cavity side to pull out the core the structure.

keyword:light disk box; Injection mold; design

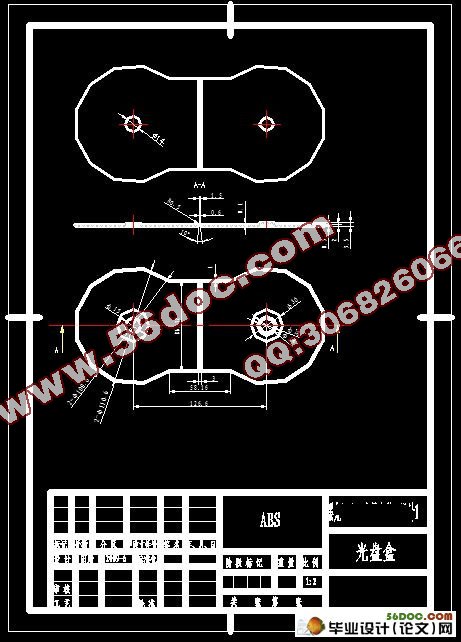

2 塑件的工艺分析

2.1 分析塑件使用材料的种类及工艺特征

该塑件材料选用ABS(丙烯腈—丁二烯—苯乙烯共聚物)。ABS有良好的耐化学腐蚀及表面硬度 ,有良好的加工性和染色性能。

ABS无毒、无味、呈微黄色,成型的塑件有较好的光泽。密度为1.02~1.05g/cm³。ABS有良好的机械强度和一定的耐磨性、耐寒性、耐油性、耐水性、化学稳定性和电气性能。水、无机盐、碱和酸类对ABS几乎无影响。ABS不溶于大部分醇类及烃类溶剂,但与烃长期接触会软化溶胀。ABS有一定的硬度和尺寸稳定性,易与成型加工,经过调色可配成任何颜色。ABS的缺点是耐热性不高,连续工作温度为70ºC左右,热变形温度为93ºC左右,且耐气候性差,在紫外线作用下易发脆。ABS在升温时粘度增高,所以成型压力高,故塑件上的脱模斜度宜稍大;ABS易吸水,成型加工前应进行干燥处理;ABS易产生熔接痕,模具设计时应注意尽量少浇注系统对料流的阻力;在正常的成型条件下,壁厚、熔料温度对收缩率影响极小。

2.2 分析塑件的结构工艺性

该塑件尺寸中等,整体结构较简单.多数都为曲面特征。除了配合尺寸要求精度较高外,其他尺寸精度要求相对较低,但表面粗糙度要求较高,再结合其材料性能,故选一般精度等级: 5级。

2.3工艺性分析

采用侧浇口。该浇口的分流道位于模具的分型面上。

目录

摘要 I

Abstract II

目录 III

1绪论 - 1 -

1.1模具工业在国内外所占的重要地位 - 1 -

1.2我国塑料模具工业和技术现状及地区分布 - 2 -

1.3塑模具CAD发展概况及趋势 - 5 -

1.4我国模具制造技术发展方向 - 7 -

1.4.1产品发展重点 - 7 -

1.4.2技术发展重点 - 9 -

1.5现代模具的设计及制造 - 10 -

1.6 逆向工程技术的内容及其应用范围 - 10 -

2 塑件的工艺分析 - 12 -

2.1 分析塑件使用材料的种类及工艺特征 - 12 -

2.2 分析塑件的结构工艺性 - 12 -

2.3工艺性分析 - 12 -

3 初步确定型腔数目 - 13 -

4 注射机的选择 - 14 -

4.1 塑件体积的计算 - 14 -

4.2 计算塑件的质量 - 14 -

4.3按注射机的最大注射量确定型腔数目 - 15 -

5 浇注系统的设计 - 17 -

5.1主流道的设计 - 17 -

5.2 分流道的设计 - 18 -

5.3 分型面的设计 - 19 -

5.4 浇口的设计 - 19 -

5.5 冷料穴的设计 - 20 -

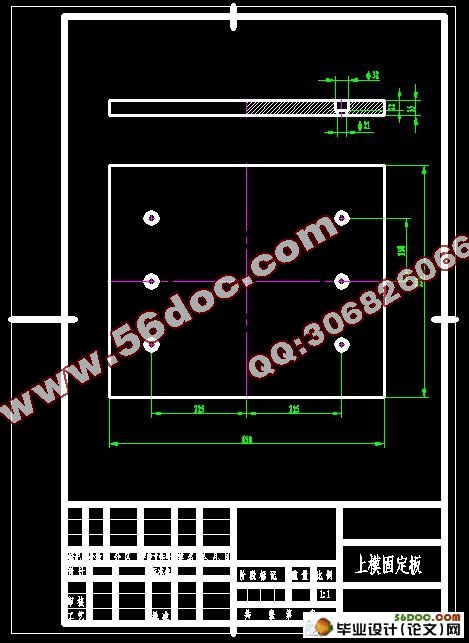

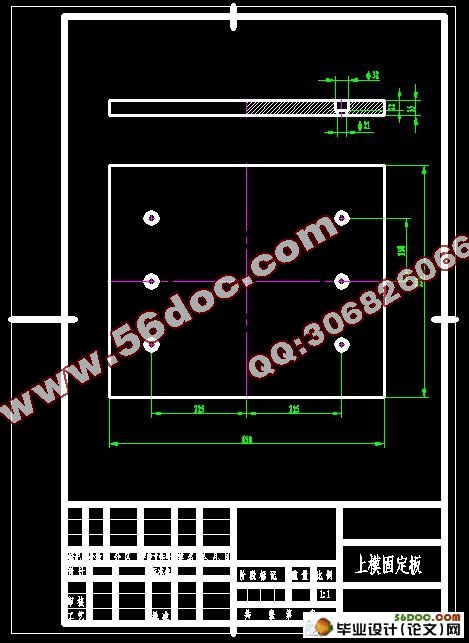

6 确定主要零件结构尺寸选模架、成型零部件的设计 - 21 -

6.1型腔、型芯工作尺寸计算 - 21 -

7 导向机构的设计 - 25 -

7.1导柱的设计 - 25 -

7.1.1长度 - 25 -

7.1.2形状 - 25 -

7.1.3材料 - 25 -

7.2导套的结构设计 - 25 -

7.2.1材料 - 25 -

7.2.2形状 - 25 -

7.3推出机构的设计 - 25 -

7.3.1推件力的计算 - 26 -

7.3.2 推杆的设计 - 26 -

8 冷却系统的设计 - 28 -

8.1 求塑件在硬化时每小时释放的热量 - 28 -

9 模具排气槽的设计 - 29 -

10校核 - 30 -

11结论 - 31 -

参考文献 - 32 -

致谢 - 34 -

附录1 - 35 -

附录2 - 36 -

|