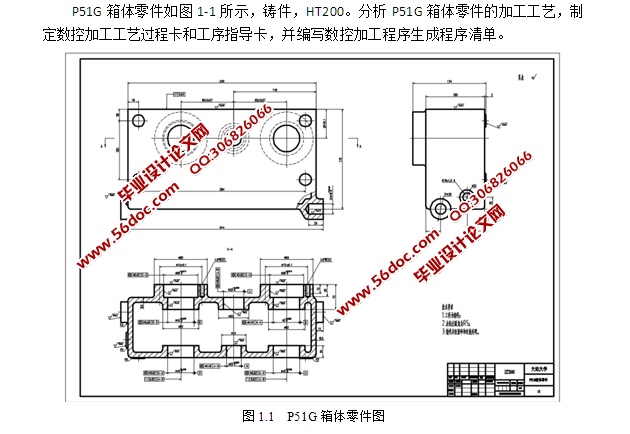

P51G箱体零件数控加工程序设计(含CAD零件图,UG三维零件图,工序卡)(论文说明书13000字,外文翻译,CAD图1张,UG三维零件图,工序卡)

摘 要

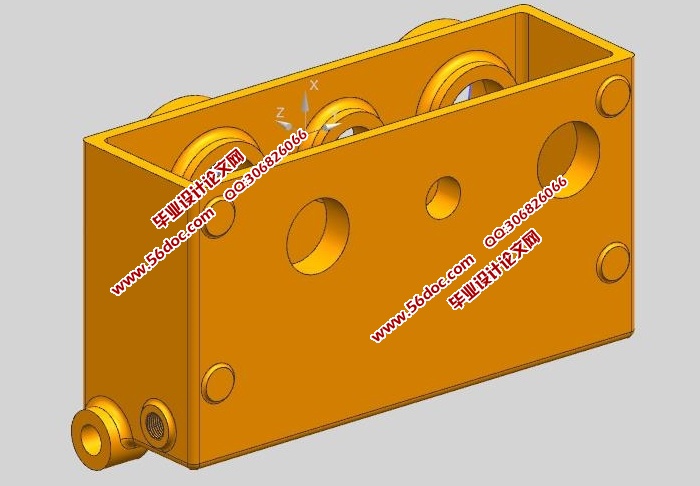

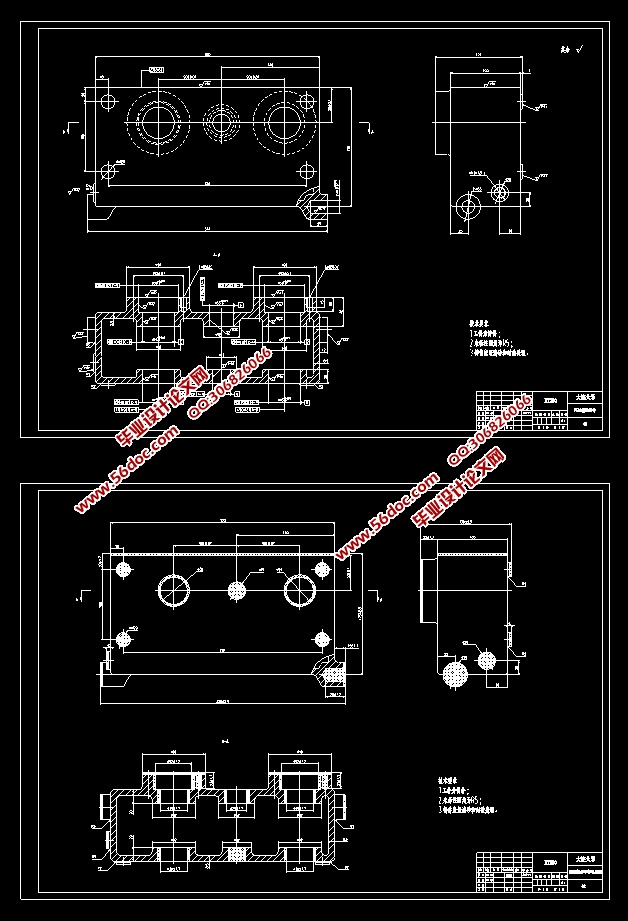

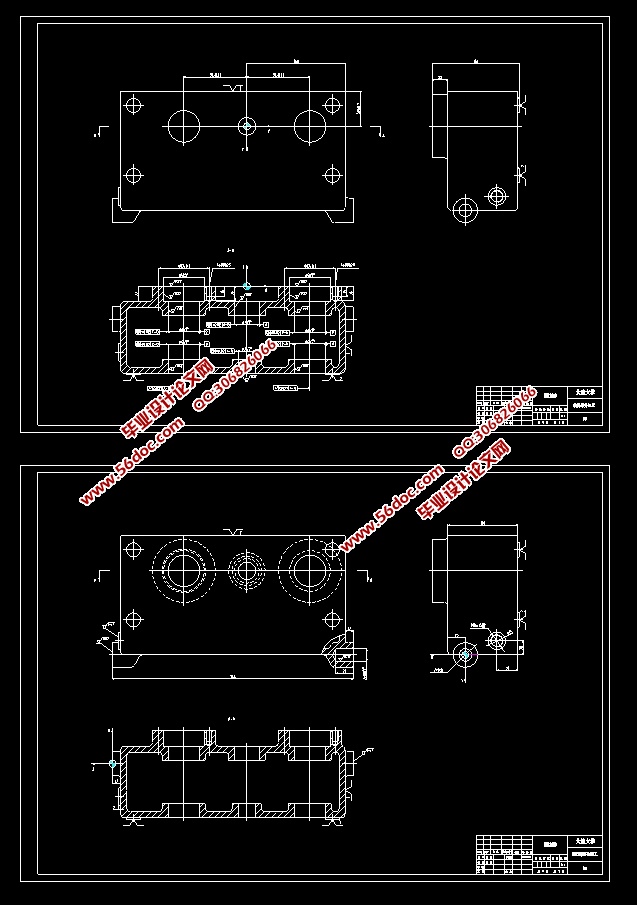

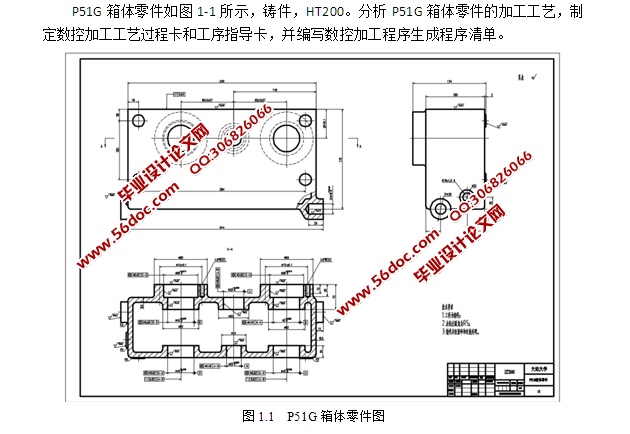

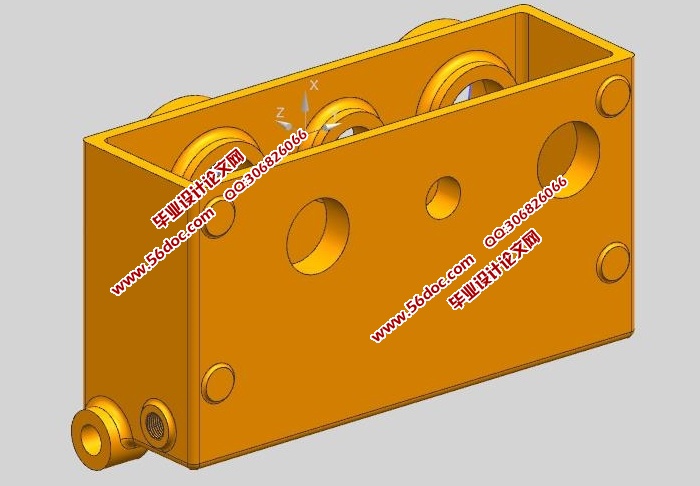

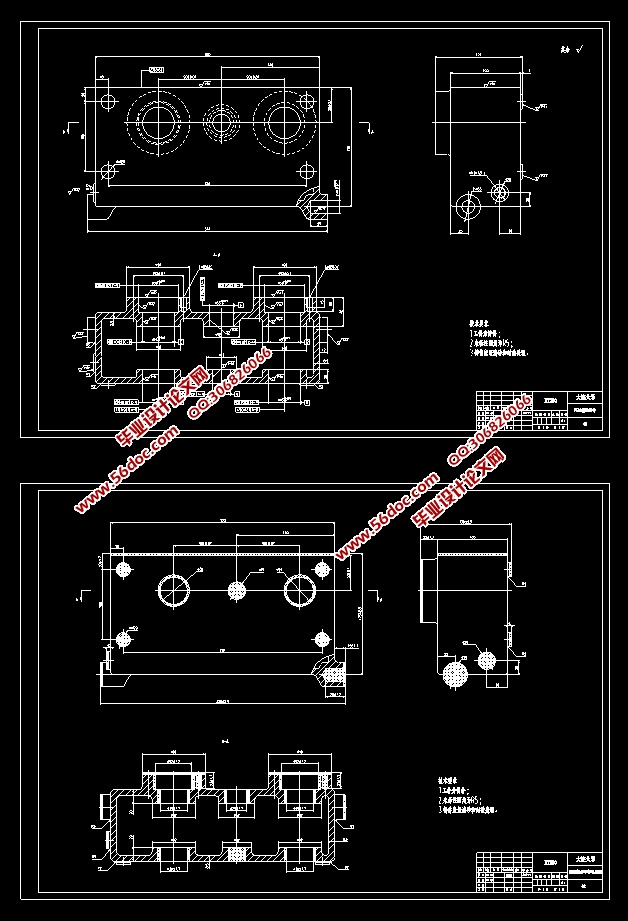

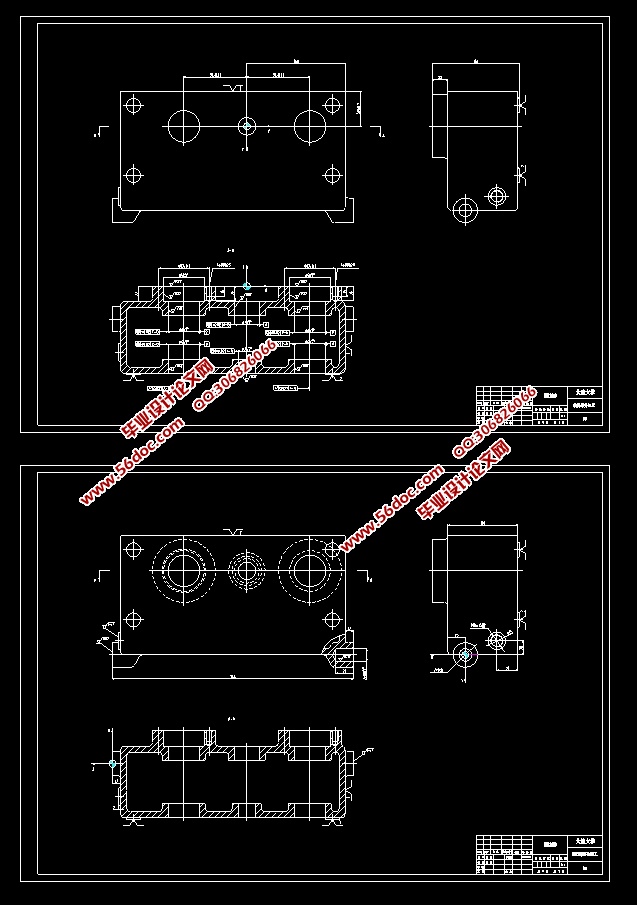

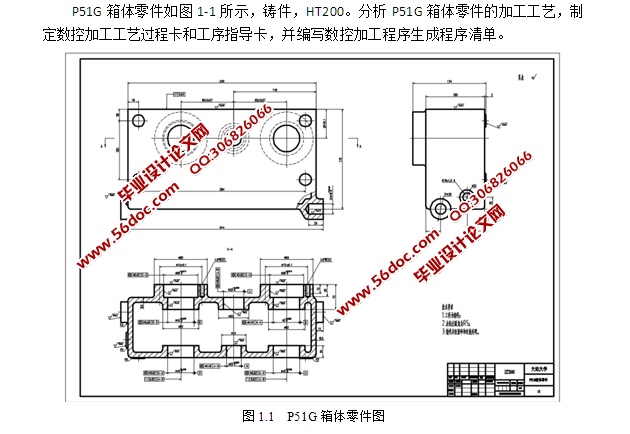

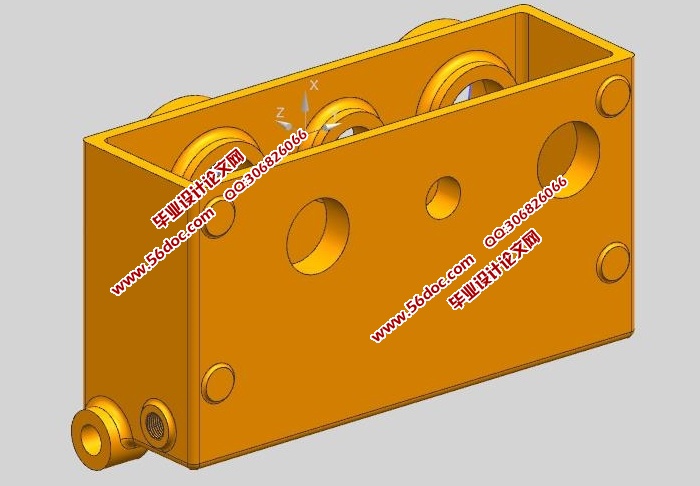

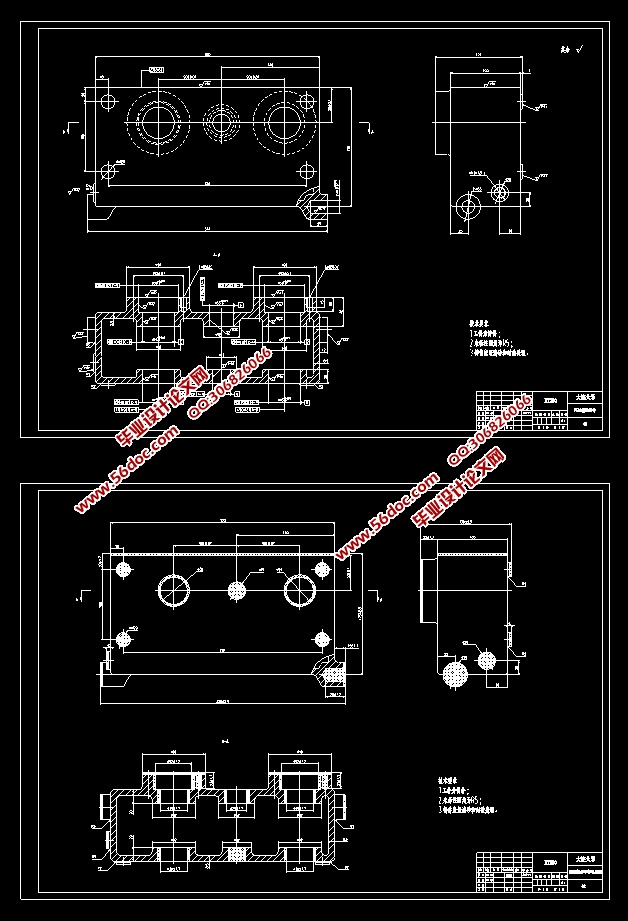

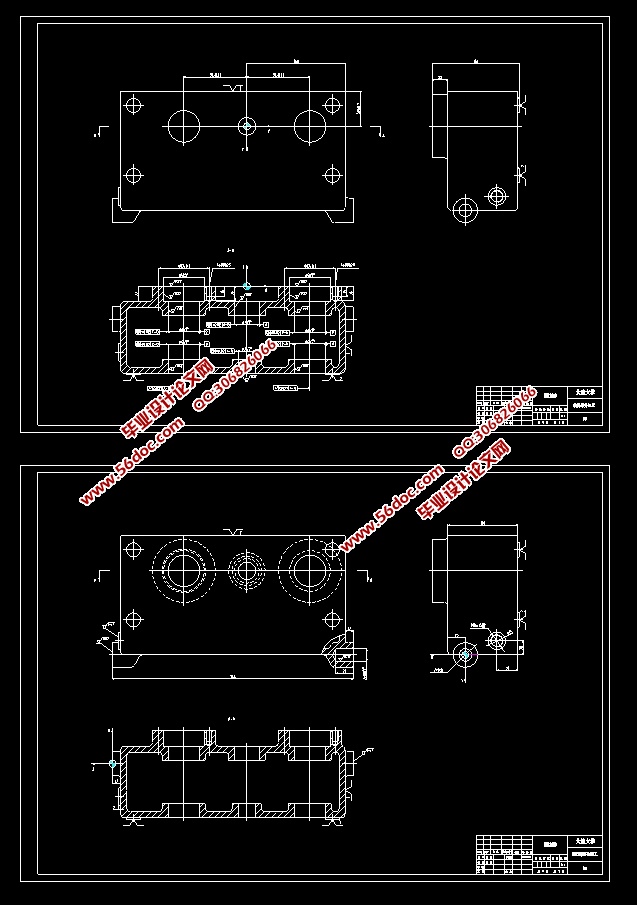

P51G箱体零件数控加工程序设计主要研究的是利用UG NX软件模拟加工中心对P51G箱体零件的数控加工过程,并据此自动编写出数控加工程序,应用于实际加工中心的生产过程中。在此过程,借鉴普通机械加工的加工技术要求等方面的因素,综合制定了零件的加工工艺总体方案,主要应用UG NX软件的三维建模以及加工设定模拟功能,对P51G箱体零件进行必要的建模,设定几何部件和毛坯,在加工模块里对数控加工过程设定合理的符合实际生产的参数,包括主轴转速、进给速度、背吃刀量和刀具补偿等,生成刀轨并进行3D动态模拟,最后经后处理定义生成零件的数控加工程序,进行检查与优化。P51G箱体零件的数控加工程序设计成功能够说明数控系统自动编程的可行性,为现代化机械生产企业提供更加方便快捷的机械加工方式,有助于节约更多的人力物力,并且有效避免了人工编写大量冗杂程序时出现的错误。总之,数控加工技术的应用会作为现代化智能化生产的主力而广泛应于各大加工领域。

关键词:数控加工;UG NX;三维建模;后处理

ABSTRACT

The main research of NC machining program design of P51G box parts is to use UG NX software to simulate the NC machining process of the parts of the P51G box, and then automatically write the NC machining program, and apply it to the production process of the actual machining center. In this process, drawing on the factors of the processing technology requirements of ordinary mechanical processing, the overall plan of the processing technology of parts is formulated. The 3D modeling and simulation function of the UG software are used to model the parts of the P51G box, set the geometric parts and blanks, and make the numerical control in the processing module. The processing process set the reasonable parameters in line with the actual production, including the spindle speed, feed speed, the amount of back knife and tool compensation and so on. The tool rails are generated and the 3D dynamic simulation is made. Finally, the NC machining program of the parts is defined by the post-processing, and the inspection and optimization are carried out. The successful design of NC machining program for the parts of the P51G box can explain the feasibility of automatic programming for the CNC system, and provide more convenient and quick machining methods for the modern machinery production enterprises. It helps to save more manpower and material resources, and effectively avoids the errors in the manual programming of large and complicated programs. In short, the application of NC machining technology will be the main force of modern intelligent production, and it should be widely applied in various processing fields.

Key words:NC machining; UG NX; 3D modeling; post-processin

2.1 零件毛坯的工艺性分析

零件在进行数控铣削加工时,一般要保证装夹定位合理,能够在同一工位上尽可能加工出较多的需要加工的平面或是孔等,所以在制造零件毛坯时就应考虑好这些问题,根据经验,下列几方面应作为毛坯工艺性分析的要点:

(1)毛坯要有足够的加工余量。零件毛坯一般是铸件和锻件居多,根据零件图纸上的技术要求,包括尺寸精度、位置精度等形位公差,按材料成型的毛坯制造方法为零件需加工表面留有充分的机械加工余量。

(2)毛坯要适合装夹。数控加工普遍要求在数控机床上的同一装夹位置尽可能多的加工出要求的平面或是轴孔等部位,所以毛坯制造要考虑零件加工时的装夹定位,必要时可以在毛坯的制造中添加便于装夹的凸台、凸耳等。

(3)毛坯要有均匀稳定的加工余量。

零件的数控加工过程中因零件受力会产生加工变形,这就要求毛坯的加工余量要足够,并且均匀稳定,以减弱加工变形的影响。

2.2 零件毛坯的制造

(1)毛坯孔加工余量

一般情况下,直径大于30mm的孔都应铸出毛坯孔。孔的加工余量一般为4-6mm,加工方法一般为粗镗、半精镗、精镗三步完成。直径小于30mm的孔一般不铸出毛坯孔,直接进入数控加工流程,经打中心孔、钻、扩、铰四步完成高精度孔的加工。

(2)毛坯平面加工余量

一般情况下,根据零件表面粗糙度的要求,按材料成型的毛坯制造方法给平面留有足够的合理的加工余量,一般为5-10mm。

目 录

摘 要 I

ABSTRACT II

1 概述 1

1.1数控加工概述 1

1.2设计的目的和意义 3

1.3题目简述 3

2 零件毛坯制造方法的确定 6

2.1零件毛坯的工艺性分析 6

2.2零件毛坯的制造 6

3 P51G箱体零件的建模过程 8

4 P51G箱体零件的数控加工 17

4.1工艺方案分析 17

4.2创建工件坐标系 22

4.3创建几何体 23

4.4创建刀具 23

4.5加工过程 29

5 结论 49

参考文献 50

附录1:外文翻译 51

附录2:外文原文 55

致 谢 59

|