四星件数控加工工艺的设计

来源:56doc.com 资料编号:5D2226 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D2226

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

摘 要

数控是先进制造技术的基础技术。数控加工在现代化生产中显示出很大的优越性。对于现代制造业,数控机床非常适合那些形状复杂、精密和批量小的零件。而一般的普通机床根本无法满足这个要求。就连仿形机床和组合机床也解决不了高精度与小批量这个矛盾。因此数控加工非常适合航空、航天、电力、交通和电子等制造业的零件加工技术。零件加工面临的一个主要问题是产品的高精度、多样性和批量小的矛盾。这就要求从机床到数控都需要柔性。CNC数控系统由于采用软件控制,具有了很大的柔性。现代的数控机床其突出的优点是可以进行高精度加工和多样化加工,完全可以取代其他的加工方法。由于数控机床是按照预定的程序自动加工,加工过程不需要人工干预,加工精度还可以通过软件进行校正及补偿,因此可以提高零件的加工精度,稳定产品的质量。特别对于多品种、少批量的零件更是如此。

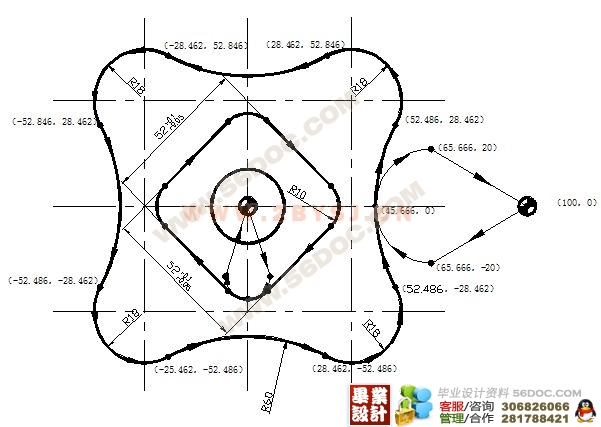

在这里通过对工件图形结构分析、精度分析、毛坯余量分析、结构工艺性分析。有如下的加工工艺过程:

在加工过程中考虑到工件的精度和表面粗造度,分粗加工和精加工。粗加工时刀具的半径补偿值设定为8.7mm,粗加工结束后测量一次工件的尺寸,然后

修改刀具的半径补偿值主轴的转速和进给速度对工件进行精加工。

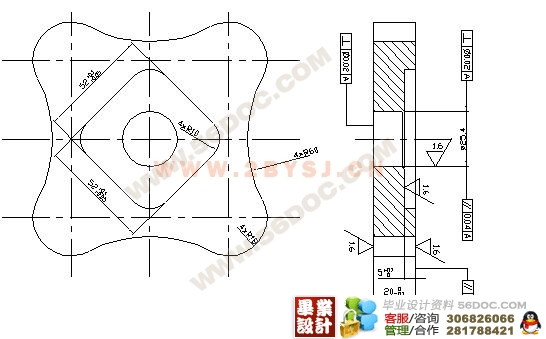

操作过程中,夹具选用平口钳,工件底面放垫块,保证底面与工作台平行,约束三个自由度,后侧面紧贴平口钳,约束两个自由度。

考虑到机械加工的经济性,我选择用普通铣床加工基准面A。然后以基准面A和侧面进行定位加工上表面。由于工件外轮廓全是由曲线组成,不便于夹装和定位,我选择先加工孔和形腔。

根据先面后孔、先主后次的原则,又由于是用平底铣刀进行铣削加工无法下刀太深,所以我选择先加工孔再加工形腔。

工件外轮廓全是由曲线组成,不便于夹装和定位,所以必须和配合件配合加工,配合时以上表面和中心为定位基准进行加工。

关键词: 数控技术,华中世纪星HNC-21,刀具型号,切削用量,手工编程

目 录

第一章 数控技术的发展现状和前景…………………………………3

第二章 数控加工工艺和工序分析…………………………………………9

2.1加工工艺过程分析……………………………………………………………10

2.1.1 零件图样分析……………………………………………………………10

2.1.2 定位基准选择……………………………………………………………12

2.1.3 工艺方案拟定…………………………………………………………13

2.1.4 加工设备选择……………………………………………………………15

2.2加工工序分析…………………………………………………………………16

2.2.1加工步骤………………………………………………………………16

(毕业设计)

2.2.2 装夹方案和夹具的选择………………………………………………17

2.2.3 走刀路线的确定………………………………………………………17

2.2.4 选择刀具………………………………………………………………17

2.2.5 确定切削用量……………………………………………………………18

2.2.6 确定工序尺寸……………………………………………………………18

第三章 数控加工程序………………………………………………………19

第四章 总结…………………………………………………………20

致谢……………………………………………………………21

参考文献……………………………………………………………….22

附表………………………………………………26

外轮廓程序

O1010

N1 G54 G90 G00 X100 Y0 M03 S800 ;

N2 Z5;

N3 G01 G42 D01;

N4 X65.66 Y0 F160;

N5 G01 Z-20;

N6 G02 X45.66 Y0 R20;

N7 G02X52.846Y28.462 R60;

N8 G03 X28.462 Y52.846 R18;

N9 G02 X-28.462 Y52.846 R60;

N10 G03 X52.846 Y28.462 R18;

N11 G02 X-52.846 Y-28.462 R60;

N12 G03 X-28.462 Y-52.846 R18;

N13 G02 X28.462 Y-52.846 R60;

N15 G03 X52.846 Y-28.462 R18;

N15 G02 X45.666 Y0 R60;

N16 G02 X65.666Y20R20;

N17 G01 G40X80 Y0;

N18 G00 Z100;

N19 G28 Y0;

N20 M30;

铣平面程序

O1111

N11 G90 G5 4G00 X100 Y80 M03 S212 F60;

N12 Z5;

N13 G01 Z-2;

N15 G01 X40;

N15 Y0;

N16 X-40;

N17 Y-40;

N18 X100;

N19 G00 Z100;

N20 M30;

附录

1 粗加工底面 铣削下平面,以上表面为基准,保留0.5mm的精加工余量 普通立铣 平口钳

2 精加工底面 铣削下平面,以上表面为基准,提高主轴转速和切削速度 普通立铣 平口钳

3 粗加工上表面 铣削上平面,以下表面为基准,保留0.5mm的精加工余量 普通立铣 平口钳

4 精加工上表面 铣削上平面,以下表面为基准,提高主轴转速和切削速度 普通立铣 平口钳

5 粗铣52x52型腔并倒R10圆角 铣削型腔,以底面和侧面为基准,保留0.5mm的精加工余量 数控立铣 平口钳

6 精铣52x52型腔并倒R10圆角 铣削型腔,以底面和侧面为基准,提高主轴转速和切削速度 数控立铣 平口钳

7 钻孔 以底面和侧面为定位基准,钻φ12通孔 数控立铣 平口钳

8 扩孔达到φ25.4并倒角 以底面和侧面为定位基准,在钻φ12通孔的基础上用φ16里铣刀进行扩孔并倒角 数控立铣 平口钳

9 镗达到φ26 以底面和侧面为定位基准进行镗孔,达到加工要求精度 数控立铣 平口钳

10 加工外轮廓 以配合件1为基准定位,达到加工要求精度 数控立铣 平口钳 |