变频试验台直线运动机构与上位监控系统设计(S7-200)

来源:56doc.com 资料编号:5D4199 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D4199

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

摘要

本文简要介绍了PLC,变频器和人机界面的特点及其在国内外的发展状况,并介绍了PLC和变频器通讯的概念。

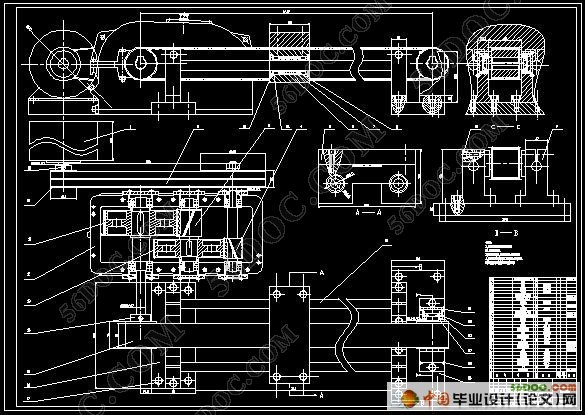

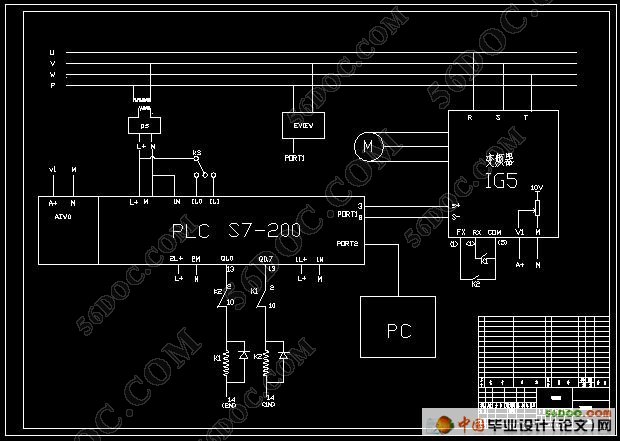

本文对变频试验台直线运动结构,以及基于S7-200速度示教系统进行了总体方案的设计,并对其进行了分布方案的划分,设计出了整体机械控制台,并绘制出了电路原理图和机械设计图。在这基础上计算编写出了变频器的通讯协议,设置了PLC的自由口方式通讯,整体上控制了电机的起停,正反转等。

由于模拟操作在工程上应用越来越广,本文设计出了通过可编程控制器,即PLC对变频器的实时数据存储,并将其发送出去的程序,实现了PLC对手控操作变频器的模拟。

关键词:变频器 可编程控制器(plc) 通讯 模拟 协议

可编程控制器和变频器通讯的概述

在传统的plc——变频控制集成系统中,变频器的启动/停止与故障监控由PLC通过开关量实现端对端控制。变频器频率是由PLC通过模拟量输出端口输出0~5(10)V或4~20mA信号控制,需要PLC配置昂贵的模拟量输出端口模块。变频器出现故障时由PLC读取变频器的故障报警触点,对具体故障原因并不清楚,需查询变频器报警信息后再阅读变频器说明书才知道。随着交流变频控制系统及通讯技术的发展,可以利用PLC及变频器的串行通讯的方式来实现PLC对变频器的控制。

PLC具有通信联网的功能,它使PLC与PLC 之间、PLC与上位计算机以及其他智能设备之间能够交换信息,形成一个统一的整体,实现分散集中控制。多数PLC具有RS-232接口,还有一些内置有支持各自通信协议的接口。

对于一个自动化工程(特别是中大规模控制系统)来讲,选择网络非常重要的。首先,网络必须是开放的,以方便不同设备的集成及未来系统规模的扩展;其次,针对不同网络层次的传输性能要求,选择网络的形式,这必须在较深入地了解该网络标准的协议、机制的前提下进行;再次综合考虑系统成本、设备兼容性、现场环境适用性等具体问题,确定不同层次所使用的网络标准。

在现代工业控制系统中,PLC和变频器的综合应用最为普遍。比较传统的应用一般是使用PLC的输出接点驱动中间继电器控制变频器的启动、停止或是多段速;更为精确一点的一般采用PLC加D/A扩展模块连续控制变频器的运行或是多台变频器之间的同步运行。但是对于大规模自动化生产线,一方面变频器的数目较多,另一方面电机分布的距离不一致。采用D/A扩展模块做同步运动控制容易受到模拟量信号的波动和因距离不一致而造成的模拟量信号衰减不一致的影响,使整个系统的工作稳定性和可靠性降低。而使用RS-485通讯控制,仅通过一条通讯电缆连接,就可以完成变频器的启动、停止、频率设定;并且很容易实现多电机之间的同步运行。该系统成本低、信号传输距离远、抗干扰性强。

设计准备及方案设计

本设计主要设计变频试验台直线运动结构。

需要实现的功能基本上为:

(1) 实现PLC和变频器的通讯

(2) 实现变频器控制电机的起停,正反转,加减速等

(3) 实现PLC对变频器的实时数据的存储,管理

(4) 实现PLC通讯对变频器的控制,从而间接控制电机

(5) 实现操作的在线模拟.

根据这些设计要求,设计以下方案:

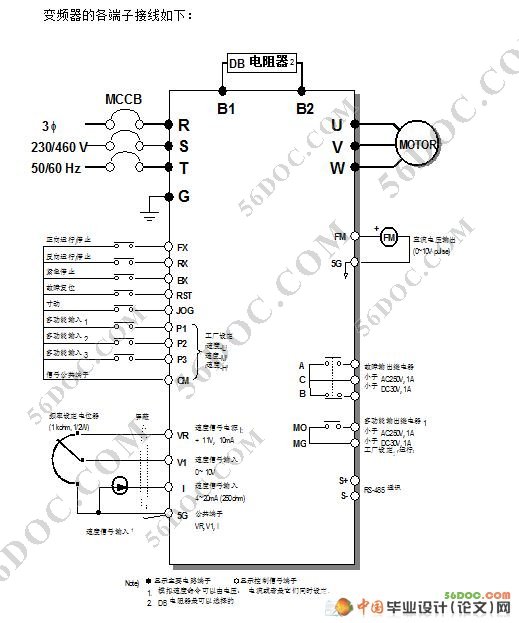

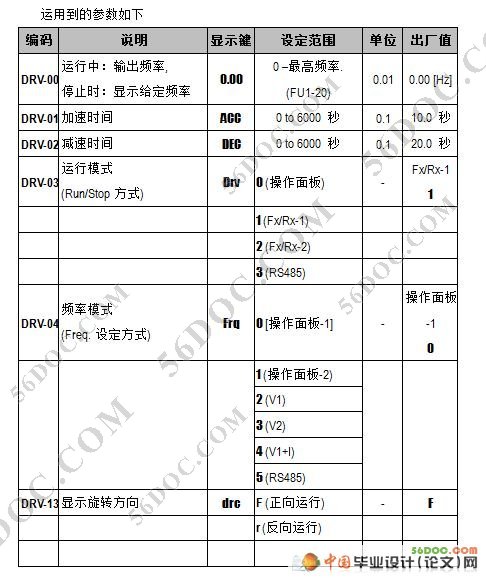

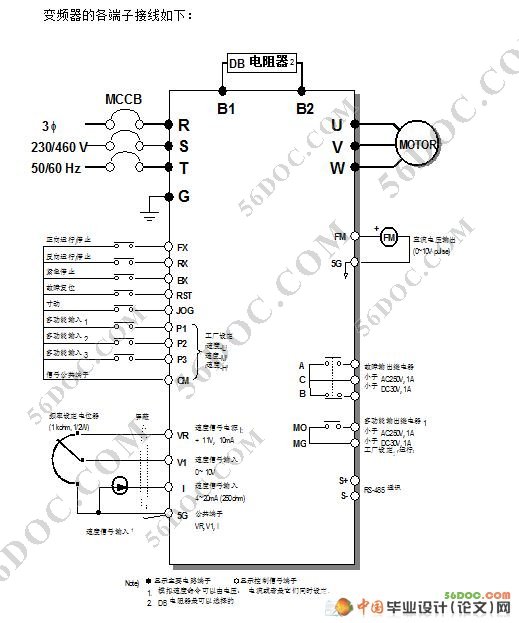

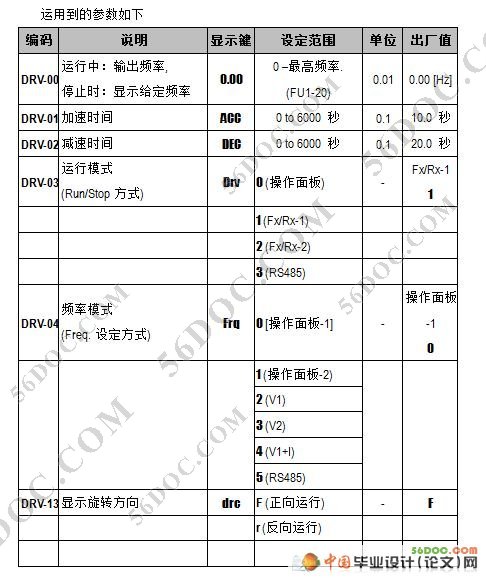

(1)先了解LS的GI5系列变频器的基本操作,熟悉其参数,并基本可以利用变频器的变频来控制电机的起停,加减速等控制。

(2)利用外部电源,通过设计变频器参数,使变频器根据外部电压的改变,进而对电机进行调压控制。

(3)利用计算机编写协议,通过计算机编写的协议对变频器进行手动发送。

(4)将计算编写完的程序编写到PLC程序中去,再程序编写完成过后,再用PLC通过串口发送接收软件对计算机进行程序协议的发送,核对程序发送出的协议正确与否。

(5)将PLC直接与变频器连接,对变频器进行协议发送,从而控制变频器。

(6)试着用PLC存储变频器的实时数据。

(7)将存储的实时数据再次对计算机进行发送,观察串口发送接收软件所接收到协议,计算核对正确与否

(8)直接将PLC存储的程序发送到变频器中去,实现PLC的模拟控制。

(9),设计人机界面,并通过能使在触摸屏上控制的方式来实现以上各个功能。

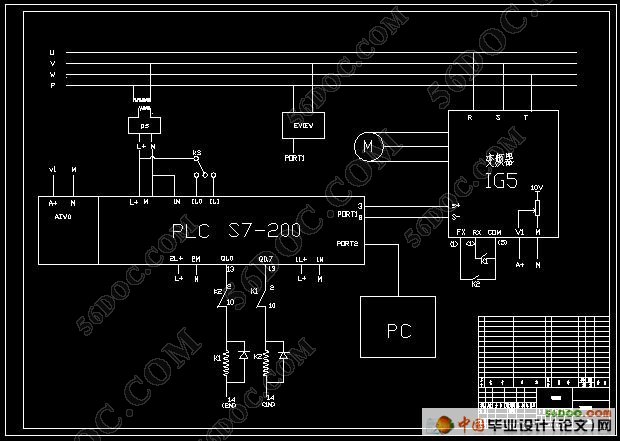

硬件方案的设计如下:

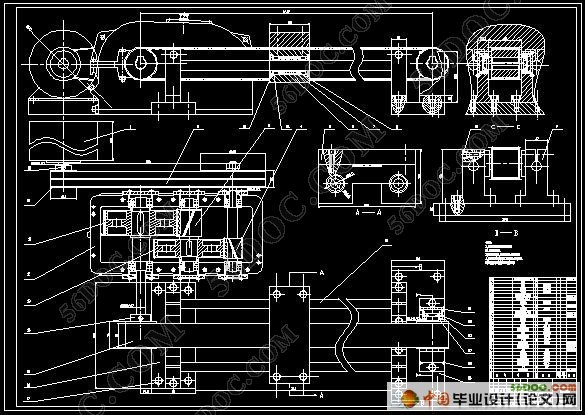

设计PLC控制变频器操作,变频器输出到电机,控制电机运行。电机连接同步带传动,从而使同步带带动传送物件以规定的速度和方向传动。设计同步带的行程为1m,设计限速为0.2m/s。由于限速要求,故设计在电机与同步带之间加上V带和减速器,以便达到减速要求,控制速度。

根据此设计方案,初步准备以下器材:

LG的IG5变频器一台,西门子S7-200PLC一台,含有COM口的计算机一台,Eview触摸屏一个,二级减速器一个,交流电机一台,交流继电器和二级管两个,V带轮和同步带轮分别两个,V带n根和同步带1根,滑块一个,电线若干,458转232通讯线一个,PPI电缆一根,PPI转PC电缆一根及其他待定零件若干。

机械部分的设计

由于同步带的限速为0.2m/s,行程为1000mm,滑块为轻负载,日工作时间小于10小时。

根据此,基本设计和计算如下:

初估滑块的体积为2×10 m ,材料为45号钢。

则滑块的重量m=7.8×10 ×2×10

=15.6kg

45号钢的摩擦因数为μ=0.15

则同步带带动滑块时,所需要的拉力F=μG=0.15×156=2.34N

则W=FV=234×0.2=0。434kw

考虑到同步带两侧有两根支架帮助同步带分担大部分压力。

所以初估设计功率P=0.3kw

由于同步带的转速限制在0.2m/s以内,为了满足速度要求,降低电机转速,所以设计直线运动机构的传动机构为电机连接V带,再连接减速器传动。根据设计要求,选取减速比为12.5的二级减速器。选取减速器为河北桥星减速机制造有限公司生产的型号为 ZLY 112-12.5-I ZB J19004的减速器。

目 录 17000字

中文文摘

第一章 绪论 …………………………………………………………………1

1.1 变频器的概述 …………………………………………………………………1

1.2 可编程控制器PLC的概述…………………………………………………………2

1.3 可编程控制器和变频器通讯………………………………………………………3

1.4 人机界面的概述……………………………………………………………………4

第二章 方案设计与准备工作………………………………………………………5

2.1 设计准备及方案设计 ………………………………………………………………5

2.2 机械部分的设计 ……………………………………………………………………7

2.3电路的设计 ……………………………………………………………………… 13

第三章 通讯协议的编写与计算 …………………………………………………15

3.1 变频器的参数设置…………………………………………………………………15

3.2 变频器调频调速………………………………………………………………17

3.3 变频器外部电压控制调速…………………………………………………………17

3.4 协议的撰写……………………………………………………………………17

第四章 可编程控制器的编………………………………………………………27

4.1 可编程控制器plc编程对变频……………………………………………………27

4.2 可编程控制器对变频器的数据的实时存储…………………………………………28

4.3 存储数据的管理 ……………………………………………………………… 31

4.4 数据的取出…………………………………………………………………… 33

4.5 存储数据的发送…………………………………………………………34

4.6 人机界面控制设计………………………………………………………………37

致谢 …………………………………………………………………………………38

参考文献……………………………………………………………………39

|